一种新型的气田含汞污水处理技术研究

杨 洋 赵 琼 何 化 曹 亮 严紫含

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

含汞天然气处理过程中,天然气中部分汞转移至水相中,形成含汞气田污水。目前国内外含汞气田污水的处置方式主要有外排和回注,由于汞的高毒性和转化迁移特性,污水未经脱汞处理外排或回注存在环保和安全风险[1]。且在含汞污水处理、转输等过程中,工作人员在操作、检修等作业时处于含汞环境,存在人身安全和健康风险。因此,应对气田含汞污水进行针对性的处理。气田含汞污水具有特殊性和复杂性,探索适用于气田的含汞污水处理工艺对含汞气田安全环保开发、防止环境污染、保障作业人员安全和职业健康具有重要意义。

1 含汞污水处理技术

国内外含汞污水处理技术主要包括沉淀法、吸附法、电化学法、离子交换法、膜分离法、生物法等[2],不同方法均有其优缺点和适用条件。不同含汞污水处理方法对比见表1。

表1 不同含汞污水处理方法对比表Tab.1 Comparison of different treatment methods to remove mercury in waste-water

硫化物沉淀法无法控制硫化物过量程度;絮凝沉淀法受水质影响大,污泥不稳定,处理成本高;吸附法中载银载溴活性炭脱汞率较高,可满足深度脱汞要求,但在高矿化度、高有机物、高氯离子的含汞气田污水处理中,易结垢堵塞,使用寿命短;离子交换法脱汞效果好,但也存在运行成本高、再生液处理难度大、易受有机物污染等问题。单一处理方法对于污水中汞形态复杂多样、且水质条件恶劣的情况往往难以达到处理效果,实际应用中应根据污水水质条件、总汞浓度及汞形态等选择多种处理方法的联用处理工艺技术。

2 新型含汞污水处理技术

气田含汞污水具有特殊性和复杂性,汞浓度波动范围大,汞形态复杂多样,且背景水质复杂,呈现高矿化度、高氯根、高COD、高含杂质等特殊性。且高氯离子环境下汞主要以络合物形式存在,汞氯络合物稳定性高难以去除[15-16]。需探索一种适应此种复杂水质,且能有效处理高浓度汞和汞氯络合物的处理工艺。回注是气田含汞污水处理后常采用的处置方式之一,处理后气田水控制指标主要为油类、固体悬浮物(SS)、总汞和粒径中值等。所以,气田含汞污水处理工艺不仅需要实现在恶劣气田含汞污水水质条件下的有效脱汞,还应将除油、除SS技术与污水脱汞技术相结合。

2.1 工艺流程

新型的气田含汞污水处理技术采用“预处理工艺+高效捕捉脱汞工艺+可再生吸附脱汞工艺”的工艺流程。该工艺主要针对气田污水中汞浓度较高且水质较为复杂的水质条件,在脱汞的同时兼具除油、除SS,以及控制粒径中值指标的作用。处理后污水中总汞指标达到GB8978—1996《污水综合排放标准》≤50 μg/L的要求;油类、悬浮物和粒径中值指标达到SY/T6596—2016《气田水注入技术要求》的相关要求(SS≤20 mg/L、含油量≤20 mg/L、粒径中值≤8 μm和pH为6~9)。工艺流程框图见图1。

图1 工艺流程框图Fig.1 Process flowchart

2.2 工艺原理

2.2.1 预处理工艺

预处理工艺主要去除污水中大部分油类和悬浮物,同时去除部分悬浮汞。

根据含汞气田污水水质情况,预处理可根据进水水质情况,选用压力除油、气浮除油除悬浮物等工艺。常用的气浮工艺将气体加压溶于水中形成溶气水,溶气水进入气浮池后减压产生大量微小气泡,高度分散的微小气泡附着在悬浮颗粒上,造成密度小于水密度的状态,利用浮力原理使其浮在水面,从而分离污水中油类和悬浮物。

2.2.2 高效捕捉脱汞工艺

主体脱汞工艺采用化学沉淀工艺,通过添加复合型汞氧化剂、脱汞捕捉剂和专用絮凝剂达到去除大部分总汞、部分油类和悬浮物的目的。

复合型汞氧化剂能产生羟基自由基,具有强氧化性[17],可将污水中的各种有机汞、含汞络合物通过强氧化作用破坏其原有结构,转化成易与脱汞捕捉剂反应的一价或二价离子汞;复合型汞氧化剂还对污水中胶体以及有机物有一定的氧化分解作用。脱汞捕捉剂与一价或二价等可溶性离子汞生成稳定的难溶态汞聚合物。难溶态汞聚合物、单质汞和悬浮汞可通过专用絮凝剂的吸附、桥架、交联、网捕等作用富集增大形成大片絮体,最终经固液分离实现对污水中总汞的脱除。针对不同水质情况,固液分离段可采用不同形式的膜进行分离,如无机陶瓷膜、可再生生态膜等。

2.2.3 可再生吸附脱汞工艺

可再生吸附脱汞工艺可深度脱汞工艺进一步去除污水中总汞、油类和悬浮物。

由于气田污水中总汞含量较高,单独采用主体脱汞工艺难以保证出水水质稳定达标,在主体脱汞工艺后端加入可再生吸附脱汞工艺进行深度处理,以保证最终出水水质稳定达标。该工艺段设置可再生吸附罐,罐内填充可再生吸附材料。可再生吸附脱汞材料由改性巯基壳聚糖与聚苯乙烯、泡花碱等组分共聚而成。该材料具有比表面积大、孔隙率高、吸附容量大、抗干扰能力强、可再生等特点,并通过在其表面富集的大量改性壳聚糖等活性物质与氨基、羟基、巯基等自由基官能团结合可实现对污水中汞的靶向吸附作用[18-20]。可再生吸附材料的多孔结构和截留作用可同时去除部分油类和悬浮物。脱汞吸附材料为可再生吸附材料,吸附材料饱和后可用再生液进行再生。再生后的吸附容量损耗率约为1%,损耗率达到70%左右更换吸附材料。

2.3 工艺特点

该新型的气田含汞污水处理技术适用于气田污水中总汞浓度较高且水质较为复杂的水质条件,将除油、除悬浮物工艺与除汞技术相结合。工艺流程简单、操作管理强度小、出水水质稳定达标。采用高效脱汞药剂,具备强氧化和靶向捕捉功能,脱汞效率高,对于去除难溶态汞和有机汞、无机汞等溶解态汞以及络合态汞都有很好的效果;采用可再生吸附材料,对汞高效靶向吸附,吸附容量大;吸附材料可在线再生,无需清掏返厂再生;再生后吸附效率损耗低,可多次再生,使用寿命长;投药量小,产渣量少,危废处置费用低。

3 处理效果研究

3.1 试验装置情况

在国内某含汞气田天然气处理厂内建设1套该新型气田含汞污水处理工艺试验中试装置,处理规模为1 m3/h。该流程主要装置包括:原水调节罐+气浮装置+高效捕捉脱汞装置+可再生吸附脱汞装置。为保证安全,各处理装置均采用全密闭式,人员在运行中按照涉汞作业要求进行操作,含汞废渣及废气进行妥善处置。含汞废气集中收集后依托原厂内进行处置,各处理设备泥渣排入污泥池,提升至污泥减量化装置进行处理。稳定和减量化的污泥属于危险废物,需委托有资质的第三方外运处置。工艺装置流程见图2。

图2 工艺装置流程图Fig.2 Process unit flowchart

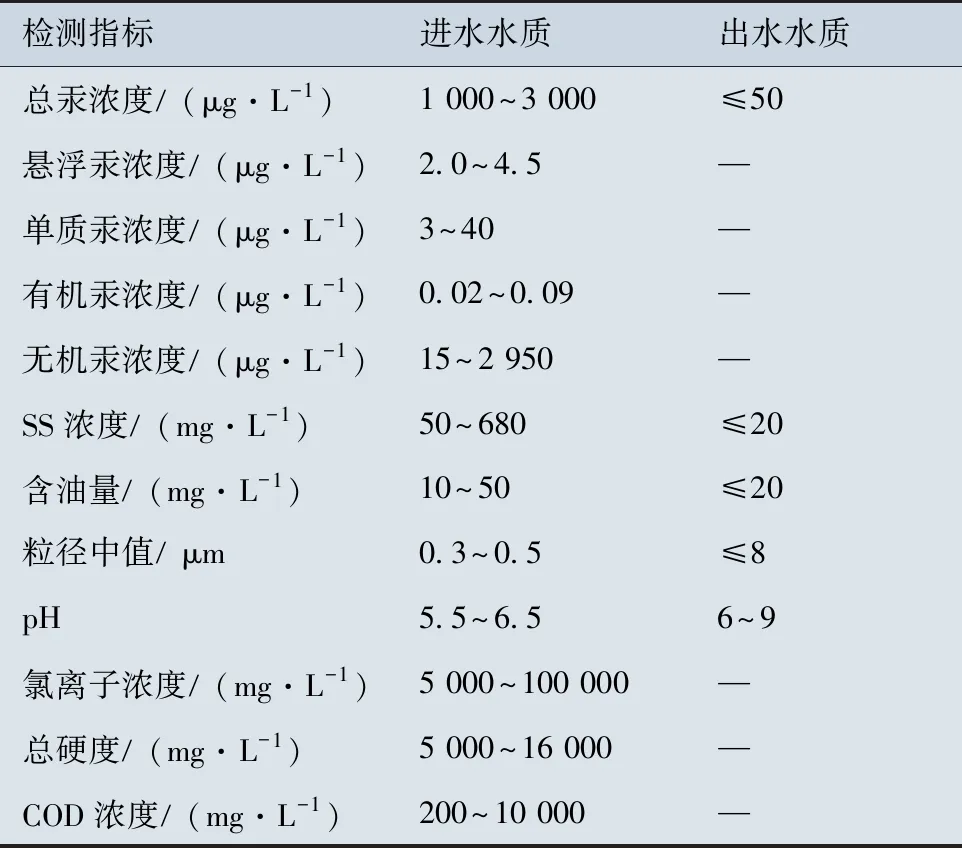

3.2 进出水水质

中试装置进出水水质情况见表2。处理后污水中总汞指标达到GB8978—1996《污水综合排放标准》50 μg/L 限值的要求;油类、悬浮物和粒径中值指标达到 SY/T6596—2016《气田水注入技术要求》的相关要求。

表2 进出水水质表Tab.2 Inflow and outflow waste-water quality

3.3 结果与分析

该中试装置稳定运行一段时间,每天对总汞、含油量、SS、pH和温度等指标进行分析。取样点共4个,分别为原水调节罐出水(原水)、气浮装置出水、高效捕捉脱汞装置出水和可再生吸附脱汞装置出水(最终出水)。总汞、油类、SS的处理效果分析分别见图3~5。

由图3~5可以看出,气田污水进水总汞浓度在1 000~2 500 μg/L区间,最终出水总汞浓度均小于5 μg/L,去除率均达到99%,处理后出水远低于总汞浓度限值 50 μg/L 的要求。气田污水进水油类浓度在40 mg/L左右波动,最终出水油类浓度均小于10 mg/L,去除率均达到80%以上,低于出水油类浓度限值20 mg/L的要求。气田污水进水SS浓度在200~300 mg/L范围内波动,最终出水SS浓度均小于10 mg/L,去除率均达到95%以上,低于出水SS浓度限值20 mg/L的要求。由此可见,该中试装置对总汞、油类和SS的处理效果好且稳定达标。

图3 总汞处理效果分析图Fig.3 Total mercury removal analysis diagram

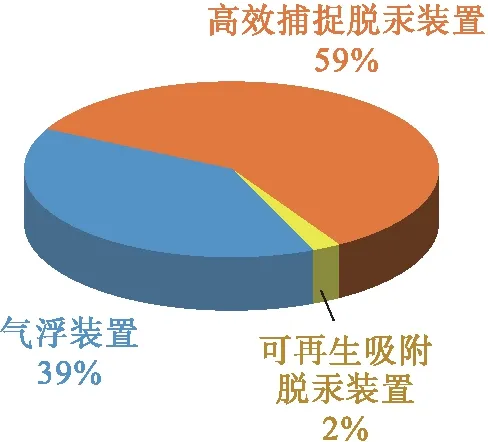

整个中试装置中的各阶段对总汞、油类和SS的去除均有一定贡献,具体贡献率分析见图6~8。

图4 油类处理效果分析图Fig.4 Oil removal analysis diagram

图5 SS处理效果分析图Fig.5 SS removal analysis diagram

图6 处理装置各阶段对总汞去除贡献率图Fig.6 Contribution rate for each stage of treatment equipment to mercury removal

图7 处理装置各阶段对油类去除贡献率图Fig.7 Contribution rate for each stage of treatment equipment to oil removal

图8 处理装置各阶段对SS去除贡献率图Fig.8 Contribution rate for each stage of treatment equipment to SS removal

由图6~8可知,整个中试处理装置中气浮装置对总汞去除贡献率为15%,该段在去除油类和SS的同时可将部分悬浮汞、单质汞一同去除。对总汞去除贡献率最大的是高效捕捉脱汞装置,为83%,该段出水总汞浓度基本已达到总汞浓度限值50 μg/L的要求。由于进入可再生吸附脱汞装置的总汞浓度较低,所以对总汞去除贡献率低。但在进水总汞浓度波动或增高时,可再生吸附脱汞装置作为深度处理,可以保证最终出水水质稳定达标。整个中试装置中气浮装置和高效捕捉脱汞装置对油类和SS去除贡献率都比较大,约各占50%。由于高效捕捉脱汞装置中添加各种药剂,且集成了固液分离装置,实现对污水中油类和SS的脱除。可再生吸附脱汞装置对油类和SS的去除贡献非常有限,仅占比2%。

4 结论

1)针对气田含汞污水总汞浓度高、汞形态复杂多样、络合汞稳定难处理的特点,以及高矿化度、高氯根、高浓度有机废水的背景条件,研究出一种新型的气田含汞污水工艺技术。该处理新工艺将污水脱汞技术与除油、除悬浮物技术相结合,采用“预处理工艺+高效捕捉脱汞工艺+可再生吸附脱汞工艺”的处理工艺流程。

2)现场中试装置运行结果显示,该新型处理工艺脱汞效果达99%,油类和SS的去除率分别大于80%和95%,处理后出水稳定达标。装置的最终出水总汞浓度均小于5 μg/L,远低于GB 8978—1996《污水综合排放标准》50 μg/L的限值要求;油类和SS指标均达到SY/T 6596—2016《气田水注入技术要求》的相关要求。