改进粒子群优化的燃气发电锅炉主汽压模糊预测控制策略

冯旭刚,鲍立昌,章家岩

(安徽工业大学电气与信息工程学院,243032,安徽马鞍山)

燃气发电锅炉使用钢铁企业在生产过程中产生的大量高炉、转炉和焦炉煤气作为燃料进行发电,但煤气压力波动剧烈,主汽压难以维持稳定[1-2]。目前,燃气锅炉主汽压控制主要采用PID控制方法,但由于锅炉存在大惯性、大滞后和模型参数易变等特点,当工业现场环境或煤气压力变化时,控制精度和实时性往往达不到要求[3-4]。

近年来,研究人员将智能控制引入主汽压控制,进行了大量的理论与实践研究。郑跃等针对火电机组大惯性导致负荷响应慢、主汽压波动大的问题,提出了一种主汽压预测的火电机组负荷控制方法,采用遗传算法整定预测模型动态参数,根据预测跟踪误差来修正锅炉侧的能量需求,提前改变入炉能量来减少主汽压波动,使得机炉之间协调动作[5]。曾德良等针对主汽压动态调节过程波动大,导致汽包炉机组协调系统的控制性能不达标问题,提出了一种以阶梯式预测控制为核心,融合前馈控制和解耦控制理念的汽包炉机组协调系统优化控制方案,并设计了预测控制和PID控制无扰切换方式,该方案对减少主汽压波动、提高机组协调控制性能具有一定效果[6]。高锦等针对发电锅炉主汽压存在的大滞后和煤气扰动大的特点,提出了一种基于失配补偿Smith-RBF神经网络控制方法,利用RBF神经网络整定常规PID参数,并通过失配补偿Smith预估控制器对系统中存在的纯滞后进行补偿,一定程度上解决了火力发电锅炉主汽压对象动态特性模型失配及纯滞后的问题[7]。这些方法虽然都取得了一定的控制效果,但实际工业现场具有很强不确定性,工况易发生变化,控制系统常因对象参数变化而得不到满意的控制效果。

有鉴于此,本文提出一种改进粒子群优化的模糊广义预测控制(改进PSO-模糊GPC)策略,通过遗忘因子递推最小二乘法(FFRLS)辨识得到受控自回归积分滑动平均过程(CARIMA)模型,利用含控制加权系数模糊自校正环节的GPC算法提高系统在工况或模型变化时的动态特性,引入改进PSO算法寻求GPC算法中的控制量增量最优解,将其输出给控制对象。工程应用表明,该策略能够实现主汽压超调量小、稳定性好和动态响应速度快的综合调节效果。

1 主汽压控制系统参数辨识

1.1 主汽压控制模型

主汽压是表征锅炉运行状态的重要参数,关系到锅炉设备的安全运行,是衡量燃烧产生的热量与机组负荷是否相平衡的重要标志[8-9]。锅炉燃烧控制的主要任务是维持主汽压稳定。当主汽压升高时,蒸汽流量、机组负荷随之增加,锅炉各承压部件应力变大,设备易损伤,同时末级排汽湿度增大,影响汽轮机末级叶片寿命;当主汽压降低时,蒸汽流量、机组负荷降低,经济性下降,为维持负荷需增大蒸汽流量,使得汽轮机组的轴向位移变大,动静碰摩可能性增加[10-11]。

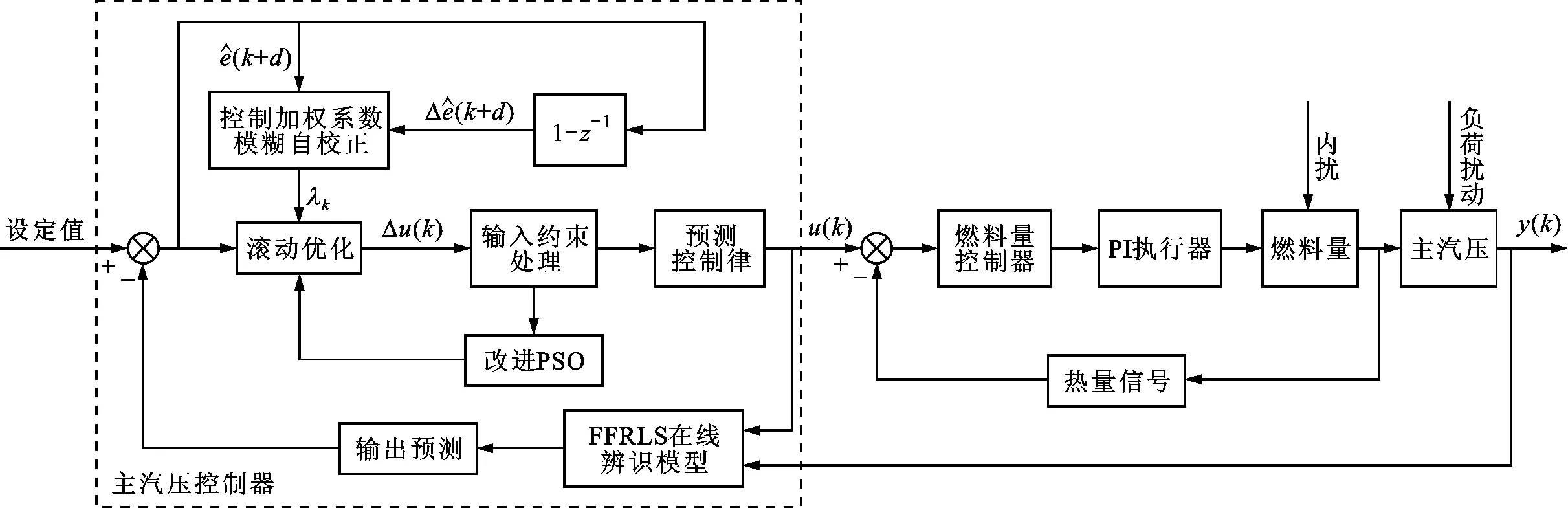

为提高燃气锅炉主汽压的稳定性,可采用串级控制方案,如图1所示。串级控制器的副回路控制器采用燃料量控制器,通过热电偶测量得到的炉膛温度信号,改变煤气阀门开度来调节煤气量,克服由燃料量或燃料热值变化造成的内部扰动。主回路控制器采用主汽压控制器,利用主汽压系统的输入输出数据对预测模型进行实时辨识,运用改进PSO算法和控制加权系数模糊自校正对控制增量Δu(k)进行同步寻优,最后通过预测控制律求得预测输入u(k)。当发电机组轮机负荷变化时,主汽压偏离设定值,主汽压控制器根据主汽压信号给燃料控制器信号,调节合适的煤气输入量维持主汽压稳定,克服由发电机组负荷变化造成的外部扰动。

串级控制系统中,副回路根据炉膛温度对煤气量进行控制。煤气压力或热值变化时,造成炉膛温度产生变化,其传递函数可表示为

(1)

式中:K1为煤气燃烧产热的系数;T1为燃烧过程时间常数。

预测跟踪偏差;偏差变化率;λk—广义预测控制加权系数;Δu(k)—控制增量;u(k)—系统输入燃料量;y(k)—输出主汽压。图1 主汽压控制系统

主回路根据主汽压变化对煤气量进行控制。炉膛内热量变化时,造成主汽压发生变化,其传递函数可表示为

(2)

式中:K2为热量转化为蒸汽的放大系数;T2为蒸汽形成过程时间常数;τ2为纯滞后时间。

结合本小节分析,主汽压串级控制系统的输入量为煤气量,输出量为主汽压,其传递函数为

(3)

1.2 遗忘因子递推最小二乘法系统辨识

FFRLS在递推最小二乘法的基础上引入遗忘因子,能有效克服系统参数时变问题[12]。本文根据广义预测控制对模型的要求,利用FFRLS算法辨识现场采集的数据建立系统CARIMA模型。

对于单输入单输出的离散系统,CARIMA模型的表达式和其传递函数表达式分别为

A(z-1)y(k)=B(z-1)u(k-d)+ξ(k)/Δ

(4)

(5)

式中:ξ(k)为白噪声;Δ=1-z-1为差分算子;A(z-1)和B(z-1)为含有系统变量参数的多项式,表达式为

A(z-1)=1+a1z-1+a2z-2+…+anaz-na

B(z-1)=b0+b1z-1+b2z-2+…+bnbz-nb

其中na、nb、d均为已知的结构参数。

根据系统辨识理论,由采集到的输入和输出数据,确定参数a1,a2,…,ana,b0,b1,b2,…,bnb。

由式(4)和式(5)可知,离散CARIMA模型可写成最小二乘形式

y(k)=-a1y(k-1)-…-anay(k-na)+

b0y(k-d)+…+bnbu(k-d-nb)+ξ(k)/Δ=

φT(k)θ+ξ(k)/Δ

(6)

式中:φ(k)=[-y(k-1),…,y(k-na),u(k-d),…,u(k-d-nb)]T;θ=[a1,…,ana,b0,…,bnb]。

设性能指标函数为

(7)

式中:L为数据长度;η为遗忘因子,0≤η≤1。

(8)

参数辨识步骤如下。

步骤2 采样当前输出y(k)和输入u(k)。

步骤4 当已辨识数据量小于式(7)中的数据长度L时,则k→k+1,返回步骤2,继续循环;当已辨识数据量等于L时,则结束辨识过程,进入下一步。

步骤5 得到主汽压控制系统各参数辨识数据。

2 燃气锅炉主汽压优化控制

2.1 广义预测控制算法

广义预测控制是Clarke等在最小方差控制和自适应控制发展的基础上,吸收了动态矩阵控制(DMC)和模型算法控制(MAC)中滚动优化的思想,提出的一种包括多步预测、动态优化和反馈校正的自适应控制算法[13-14]。针对燃气发电锅炉具有的大时滞和模型不确定等特点,采用GPC算法设计主汽压控制系统,能够有效降低因工况或煤气压力变化所产生的主汽压超调量,提高主汽压的控制效果和准确性。

2.1.1 预测模型 主汽压广义预测控制的预测模型采用CARIMA模型,表达式为

A(z-1)y(k)=B(z-1)u(k-d)+ξ(k)/Δ

(9)

2.1.2 滚动优化 主汽压GPC控制的目标是使主汽压预测输出与参考轨迹的偏差最小,提高系统的鲁棒性。在目标函数中加入当前时刻的输入燃料量u(k)对系统输出主汽压y(k)未来时刻的影响,取目标函数

(10)

式中m和n分别为控制长度和预测长度,m≤n。

对系统进行柔化控制,使输出更好地跟踪参考轨迹曲线,参考轨迹表达式为

w(k+j)=αjy(k)+(1-αj)yr,j=1,2,…,n

(11)

式中:w(k)为参考轨迹;yr为系统设定值;α为柔化系数,0<α<1。

通过求解丢番图方程可得k+j时刻的预测输出值

(12)

式(12)中的输出预测值包括k时刻的已知量和未知量两部分。将已知量用r(k+j)表示,写成矩阵形式

r=HΔu(k)+Fy(k)

(13)

式中

F=[F1,F2,…,Fn]T

根据式(12)可得最优输出预测值矩阵形式

(14)

式中

ΔU=[Δu(k),Δu(k+1),…,Δu(k+n)]T

r=[r(k),r(k+1),…,r(k+n)]T

由式(10)可得,目标函数的矩阵表达式为

J=(Y-W)T(Y-W)+λkΔUTΔU

(15)

式中W=[w(k+1),w(k+2),…,w(k+n)]T。

ΔU=(GTG+λkI)-1GT(W-r)

(16)

令(GTG+λkI)-1GT的第一行为gT,则k时刻实际控制量输入为

u(k)=u(k-1)+gT(W-r)

(17)

2.2 控制加权系数模糊自校正

由式(17)可知,控制加权系数λk对当前时刻的输入变化量u(k)有直接影响。一般而言,λk是根据反复仿真调整选取的固定值。但是,实际运行中λk应根据主汽压运行状况不断进行动态校正,使主汽压获得更快的响应速度,同时防止主汽压因工况变化发生大幅波动,从而提高控制系统的快速性和稳定性。

(18)

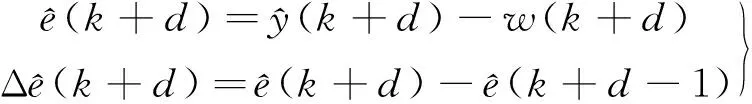

图的隶属度函数

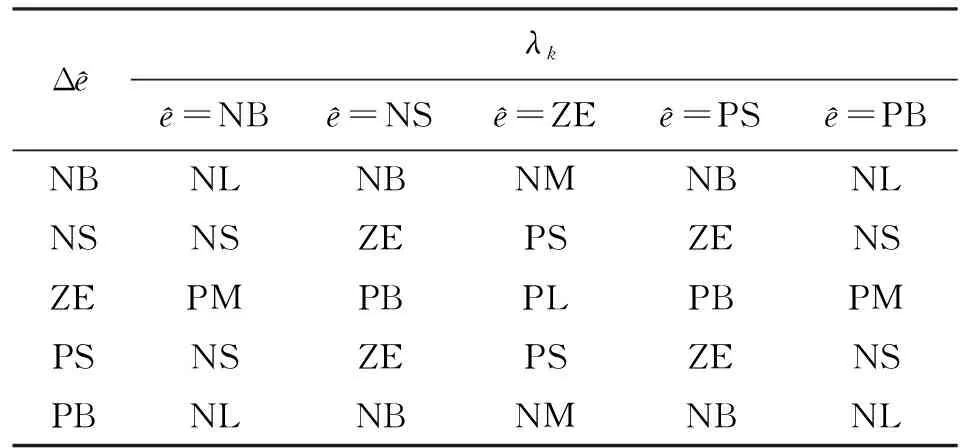

模糊规则库是控制加权系数自校正的关键,规则库设计逻辑如下:①当主汽压预测跟踪偏差绝对值较小时,应选择较大的λk,使输入量增幅减小,防止主汽压发生超调;②当主汽压预测跟踪偏差绝对值变大时,应选择较小的λk,使输入量增幅变大,从而加快主汽压调节过程。建立的模糊规则库如表1所示。

表1 控制加权系数λk模糊调节规则

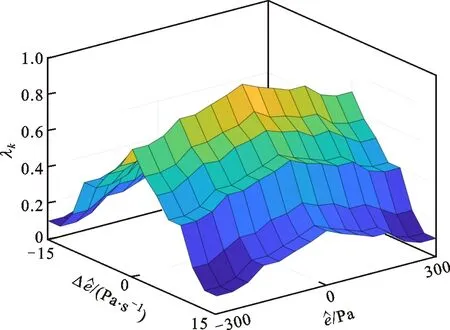

采用乘积运算、单值模糊化和加权反模糊推理机制,得控制加权系数λk的动态校正值为

(19)

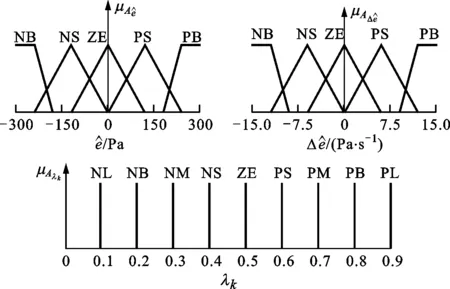

图3 控制加权系数λk的模糊自校正曲面

2.3 控制增量限幅

由于工业现场的控制装置自身存在调节范围、调节速率等约束,造成广义预测控制算法中存在各种约束条件。本文针对广义预测控制要求,考虑控制增量ΔU的约束条件

φΔumin≤ΔU≤φΔumax

(20)

式中:Δumin和Δumax为控制增量ΔU的下限与上限;φ=[1,…,1]T。

控制系统根据最优控制律计算控制量增量,当增量不满足约束条件时,引入改进粒子群算法对滚动优化环节进行寻优。

3 改进粒子群算法

3.1 粒子群优化算法

(21)

3.2 基于改进粒子群算法优化的广义预测控制

根据PSO算法寻优原理可知,惯性系数ω的大小与粒子全局寻优能力成正比,与搜索精度和局部寻优能力成反比。针对PSO优化过程中惯性系数ω对全局搜索能力的影响,本文采取使ω非线性递减的方法,公式为

ω(l′)=ωstart-(ωstart-ωend)(l′/Lm)2

(22)

式中:l′为当前迭代次数,当l′较小时ω较大,当l′较大时ω较小;Lm为最大迭代次数。

SPSO算法寻优过程中会使粒子位置逐渐收敛,导致进化后期寻优缓慢,算法陷入局部极值。因此,引入极值扰动算子,设置进化停滞步数t为触发条件,通过极值扰动算子产生的随机扰动来调整个体极值pi和群体极值pg,从而产生新的搜索路径。极值扰动算子为

(23)

其中U(0,1)为0~1间的一个随机数。

SPSO增加极值扰动算子后的方程为

(24)

在广义预测控制算法滚动优化这一步中引入改进PSO算法,利用改进PSO算法不需要目标函数在约束条件下可微,可以很好地解决广义预测控制算法在约束条件下ΔU的最优求解问题。将Δu引入改进PSO算法的适应度函数中,可得适应度函数

(25)

基于改进PSO优化的广义预测控制算法实现流程如下。

步骤1利用式(16)计算出ΔU。若ΔU满足约束条件,则根据式(17)输出u(k);若ΔU不满足约束条件,则将其引入改进PSO算法进行寻优。

步骤5重复步骤2到4直到满足以下任一停止条件,终止寻优并输出最终寻优值。停止条件为:①达到最大迭代次数Lm;②满足稳定精度δ和连续稳定迭代次数T。

4 主汽压模型辨识与控制仿真

4.1 主汽压系统建模

采集某钢厂自备电厂燃气发电锅炉正常工况下1 000组高炉煤气、转炉煤气、焦炉煤气和主汽压数据。对采集数据进行剔除异值、平滑处理等预处理后,再将高炉、转炉、焦炉煤气根据热值比例按1∶2∶4换算为高炉煤气,作为系统输入煤气量。利用FFRLS算法进行参数辨识,建立主汽压传递函数

(26)

4.2 主汽压控制系统仿真

根据主汽压特性可知,数学模型是变化的。为验证本文控制算法在煤气发电锅炉主汽压控制系统中的控制效果,运用MATLAB软件分别在主汽压模型适配和失配两种情况下进行仿真。参考文献[17]的参数整定方法,并经过多次仿真实验验证,本文预测控制模型参数取值如下:预测长度n=8,控制长度m=2,控制加权系数λk=0.65,柔化系数α=0.6,改进PSO的学习因子c1=c2=2,δ=0.1,T=10,Lm=100,ξ(k)是均值为0、方差为0.01的白噪声。

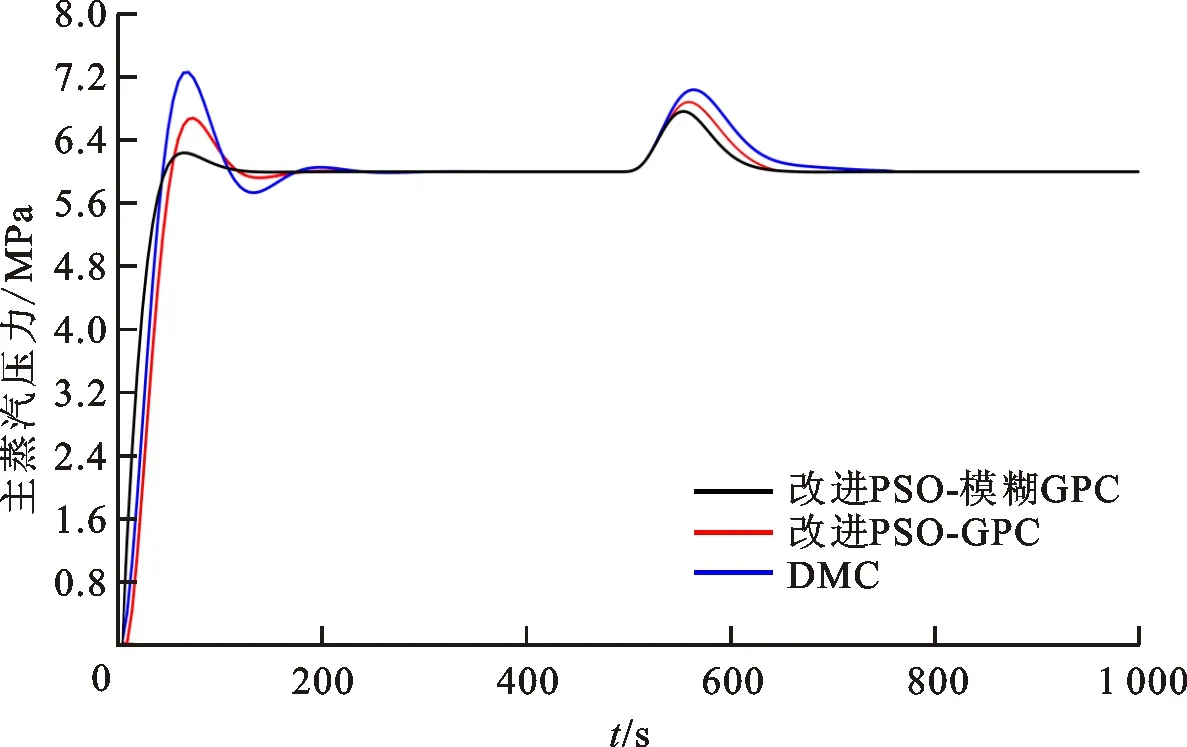

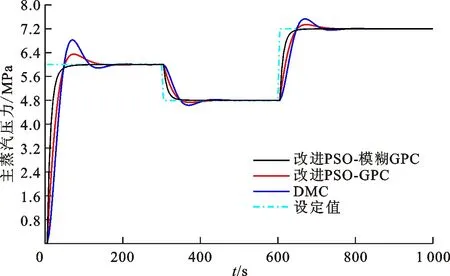

为检测本文控制算法在主汽压控制系统中的抗干扰能力和鲁棒性,在系统运行500 s时加入幅值为20%的阶跃干扰,比较改进PSO-模糊GPC、改进PSO-GPC和DMC控制策略的控制效果,结果如图4和图5所示。模型失配时系统的传递函数为

(27)

图4 模型适配仿真

图5 模型失配仿真

由图4可知,加入干扰后,系统模型适配时:改进PSO-模糊GPC策略的调节时间为65.5 s,超调量为8.2%;改进PSO-GPC策略的调节时间为72.4 s,超调量为10.8%;DMC策略的调节时间为160 s,超调量为13.3%。由图5可知,系统模型失配时:改进PSO-模糊GPC策略的调节时间为138 s,超调量为12.1%;改进PSO-GPC策略的调节时间为155 s,超调量为15.8%;DMC策略的调节时间为270 s,超调量为20.1%。由此可知,改进PSO-模糊GPC策略相比改进PSO-GPC和DMC策略的抗干扰能力更好,鲁棒性更强,受模型失配影响更小。

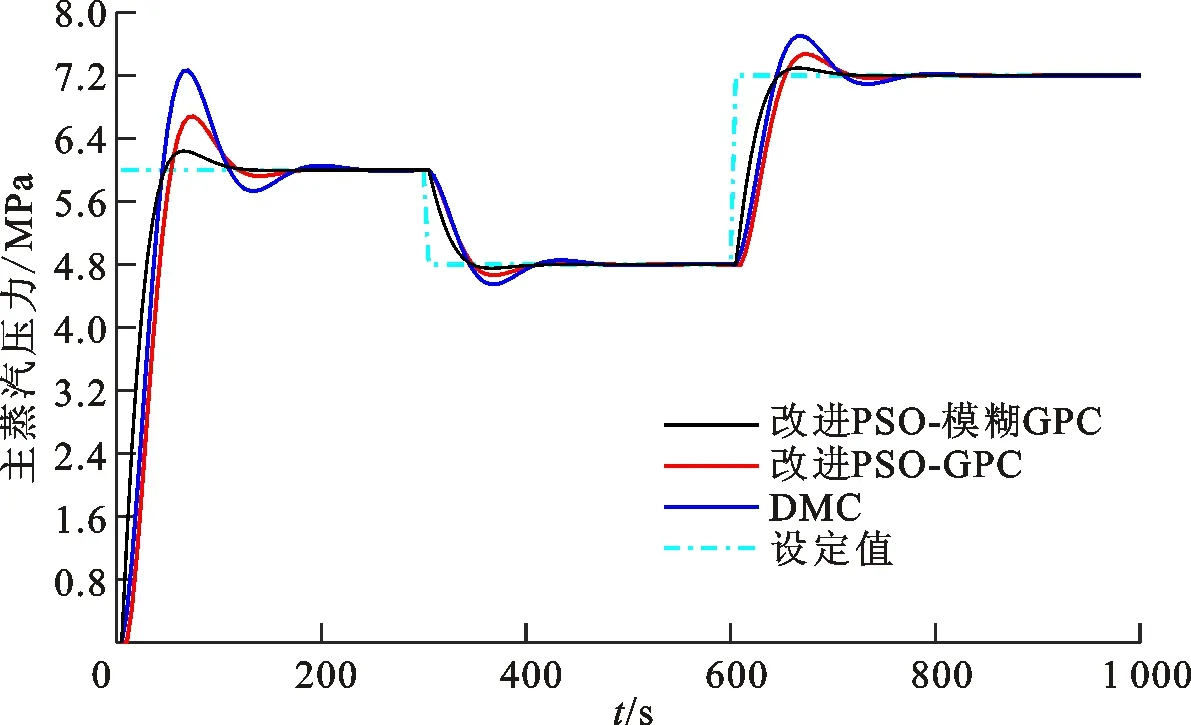

为进一步检验本文控制方法在现场工况变化时的控制效果,分别针对3种控制算法在模型适配和模型失配情况下进行仿真对比,结果如图6和图7所示。

图6 工况改变时模型适配仿真

图7 工况改变时模型失配仿真

分别在300 s和600 s时改变工况。由图6可知,系统模型适配时,改进PSO-模糊GPC策略、改进PSO-GPC和DMC策略在第一次工况改变后的调节时间分别为50、100、155 s,超调量分别为0%、2%、3.6%,第二次工况改变后的调节时间分别为75、135、170 s,超调量分别为0%、2.6%、4.8%。由图7可知,系统模型失配时,改进PSO-模糊GPC策略、改进PSO-GPC和DMC策略在第一次工况改变后的调节时间分别为100、135、190 s,超调量分别为1%、3.5%和5.6%,第二次工况改变后的调节时间分别为110、160、230 s,超调量分别为1.2%、3.9%、7.1%。由此可知,改进PSO-模糊GPC策略相比改进PSO-GPC和DMC策略拥有更优越的动态响应能力,受现场工况变化影响更小,鲁棒性更强。

5 工程应用

为了验证本文提出的燃气发电锅炉主汽压广义预测控制策略的有效性,以某钢铁厂冶金自备电厂150 t煤气发电锅炉为对象进行工程应用。保持原系统结构和硬件配置不变,在现场增加一台工控机作为优化控制系统,并在DCS系统中添加控制权切换程序,利用本文提出的改进PSO-模糊GPC策略对主汽压进行优化控制。控制系统通过OPC协议从原DCS系统读取锅炉主汽压控制系统各项参数,并采集控制系统实时曲线。主汽压控制系统结构如图8所示。

图8 主汽压控制系统结构

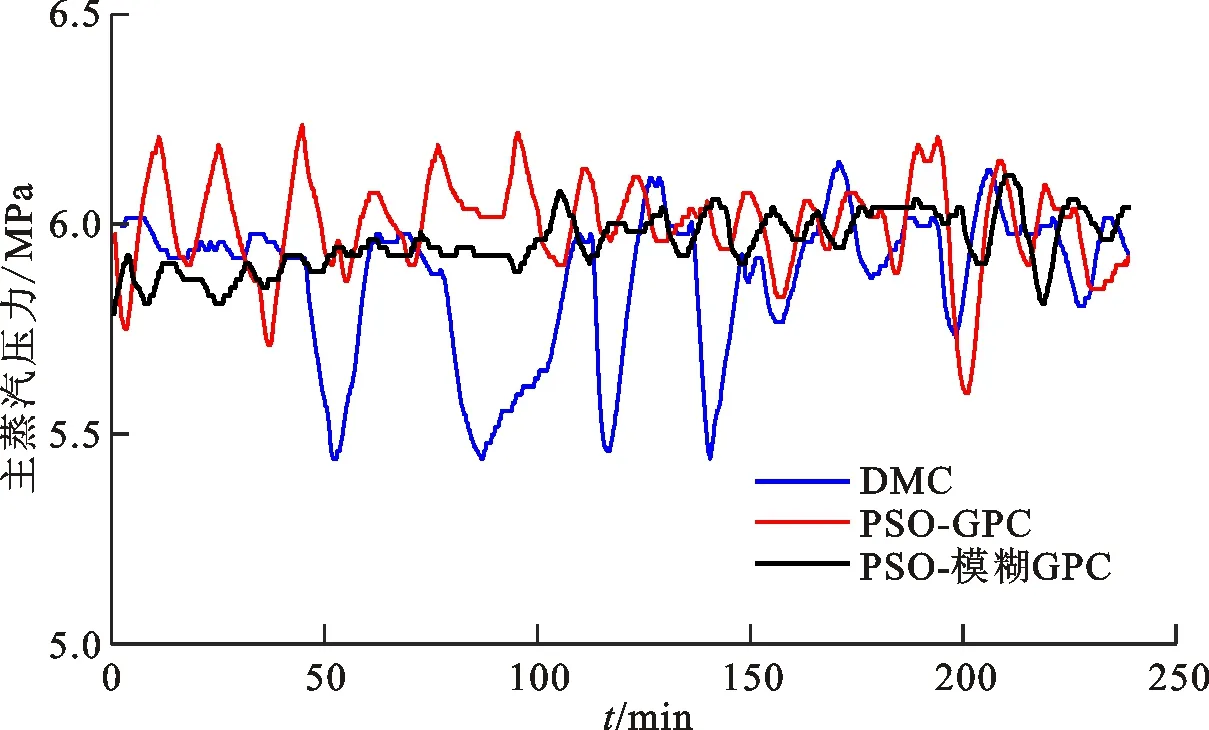

图9为采用DMC控制、改进PSO-GPC控制和改进PSO-模糊GPC控制方案的主汽压实时曲线,采集时间均为4 h。

图9 主蒸汽压力控制实时曲线

由图9可知:DMC控制的主汽压曲线基本稳定在5.8 MPa,最低为5.43 MPa,最高为6.21 MPa,上下波动为7%;改进PSO-GPC控制的主汽压曲线基本稳定在6.07 MPa,最低为5.69 MPa,最高为6.29 MPa,上下波动为6.2%;本文设计的改进PSO-模糊GPC控制的主汽压曲线基本稳定在6 MPa左右,最低为5.85 MPa,最高为6.15 MPa,上下波动为2.7%。对比可知,改进PSO-模糊GPC控制方案的主汽压波动更小,更加稳定,可取得更好的控制效果。

6 总 结

燃气发电锅炉主汽压控制系统具有大惯性、纯滞后的特点,且机组运行时易受外界干扰,导致被控对象模型参数变化。鉴于常规控制策略无法达到理想的控制效果,本文提出一种基于改进PSO优化的主汽压模糊GPC控制策略,利用FFRLS算法建立系统模型,运用改进PSO算法和控制加权系数模糊自校正对GPC控制策略中的输入增量Δu(k)进行同步寻优,克服了主汽压控制系统惯性和时滞的动态特性,从而实现了主汽压控制系统的有效控制。仿真结果表明,本文所提控制策略在抗干扰能力、调节时间和超调量方面均优于改进PSO-GPC控制策略和DMC控制策略。工程应用表明,采用本文所提控制策略的主汽压实时曲线的上下波动仅为2.7%,进一步证明了该控制策略稳定性良好,受模型失配影响更小,鲁棒性更强。本文提出的控制策略对其他燃煤或燃油发电锅炉主汽压控制应具有一定的借鉴意义。

未来可探索采用参数更少的预测模型实现主汽压的有效预测。