电积脱铜工艺过程及生产实践

王立柱,杨 文

(1.江西铜业集团贵溪冶炼厂,江西 贵溪 335424;2.长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

在铜电解精炼过程中,电解液中铜离子的增加量约为阳极溶解量的1.2%~2.0%,同时有害杂质也在不断积累,酸浓度在下降[1]。为了维持生产系统中铜、酸及杂质元素浓度的平衡,确保阴极铜质量的稳定,必须对电解液进行净化处理,电解液净化工艺过程与工厂原料、市场经济效益及环境保护等有关[2]。

1 工艺过程

江西铜业集团贵溪冶炼厂现阶段采用的电解液净化工艺分为三个工序:

1.蒸发浓缩结晶法:使废电解液中的硫酸铜浓度达到饱和状态,再通过冷却结晶,使大部分的铜以硫酸铜结晶形态产出。

2.不溶阳极电积法:将硫酸铜结晶母液中的铜基本脱除,同时脱去溶液中大部分砷、锑、铋。

3.冷冻结晶法:从电积脱铜后液中产出粗硫酸镍。

1.1 电积脱铜原理及工艺过程

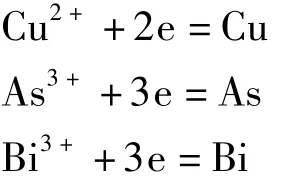

电积脱铜工艺阳极主要反应为析氧反应,阴极为铜离子得电子产生单质铜,伴随副反应的发生,两极的反应式为:

阴极:

阳极:

电积脱铜工序分为一段脱铜和二段循环法脱铜脱杂,一段以脱铜为主,二段以脱杂质为主。一段脱铜与二段循环法脱铜脱杂的给液方式均为单进单出,上进下出,脱铜给液的铜、酸浓度及流量见表1。

表1 脱铜给液的铜、酸浓度及流量

一段脱铜的铜离子浓度控制在17~20 g/L,二段循环法脱铜脱杂工序铜离子浓度维持4.5~5.5 g/L,电积槽出口电积液铜离子浓度在1 g/L左右,电积液不断循环,通过补充硫酸铜结晶母液(Cu2+17~20 g/L)来维持给液的铜离子浓度,尽量将砷、锑、铋等杂质脱除干净,部分脱除液泵回电解高位槽来维持净化系统的体积平衡。两段电积温度一般控制在42~46℃,阴阳极装槽后一步提升至目标电流(11 000 A)。

将硫酸铜结晶母液泵送入高位槽,经自流至电积槽中,以铜始极片做阴极,不溶性铅银合金或铅锑合金为阳极,通入适当电流进行电积,脱除母液中的铜离子,在稳定控制铜离子浓度的同时,脱除溶液中大部分砷、锑、铋等有害杂质元素。

1.2 问题分析

一段电积脱铜的阴极始极片表面结晶疏松不致密,粘结不牢,表面粗糙,带颗粒状,有明显裂纹,少部分脱落。二段循环电积脱铜阴极始极片表面黑铜泥疏松,在阴极出槽作业过程中,黑铜泥易下滑掉落槽底,堵塞槽底堵口,每周期平均清槽数为3槽,人工清槽作业较为频繁,工人劳动强度大,黑铜泥含铜偏高,影响黑铜泥后续处理。

电积温度一般控制在42~46℃,温度较低,不利于铜离子及硫酸根离子的扩散,阴极附近铜离子浓度易贫化,铜离子在阴极表面析出较慢。

阴阳板装槽作业完毕后一步提升至目标电流(11 000 A),电流密度的提高会加快电积反应,阴极附近的铜离子会迅速析出;但阴阳极间铜离子的浓度梯度会迅速增大,浓化极差增大,局部阴极表面铜离子出现贫化,使阴极表面易长粒子,铜沉积疏松、长瘤,不利于阴极表面初始状态下铜的沉积和基底粘结牢固。

2 改进措施及效果

2.1 电流及温度对电积脱铜的影响

将电积温度提高至52~55℃,装槽后分两步提升电流,初期电流设置6 000 A,2 h后提升至电流11 000 A。

通过四个生产周期的生产比对,一段脱铜阴极表面的铜结晶仍然不够致密,但铜脱落现象很少出现;二段循环法脱铜脱杂的阴极表面黑铜泥掉槽现象有所减少,但效果仍不明显。说明适当提高电积液温度和分步提升电流对消除阴极的铜离子贫化是有利的。

2.2 添加剂对电积脱铜的影响

借鉴铜电解过程中添加少量的添加剂(骨胶、明胶和硫脲),能增大阴极极化值而使电析平滑,另外还起润滑作用,防止阴极铜表面长气孔,得到表面平整光滑的阴极铜。硫脲能在阴极上生成硫化亚铜微粒,作为补充结晶的中心,有利于阴极结晶的变细,板面的致密。在电积脱铜过程尝试添加少量的骨胶、明胶和硫脲,观察电积脱铜阴极表面的沉积状况及黑铜泥中铜含量。

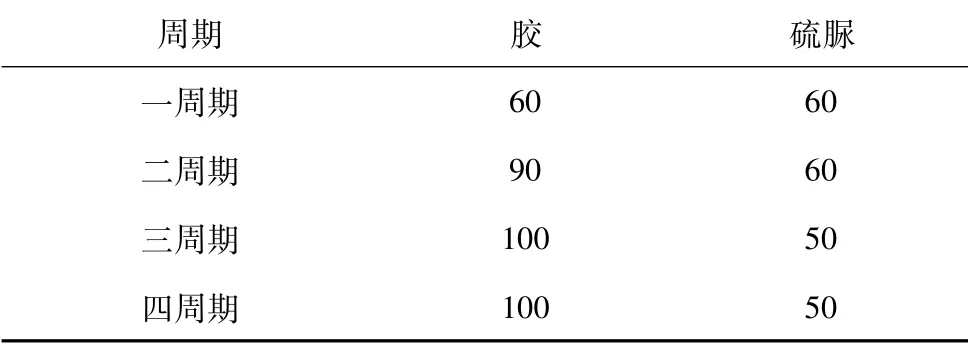

维持电积液温度为52~55℃,装槽后分两步提升电流,初期电流6 000 A,2 h后提升至11 000 A条件下,24 h均匀加入胶和硫脲至脱铜循环罐,考察添加剂对电积脱铜的影响。以四个电积脱铜生产周期为试验周期,不同周期添加剂加入量见表2。

表2 不同周期添加剂加入量 g/t

第三周期与第四周期骨胶与硫脲配合比未变动,从第三周期开始,阴极表面铜沉积虽然粗糙,但板面致密程度及粘结强度有较大提高,出槽及吊运过程中表面不会出现脱落。出装槽作业过程中清槽次数明显降低,每周期平均清槽数降为1.2槽,极大地降低了作业劳动强度。

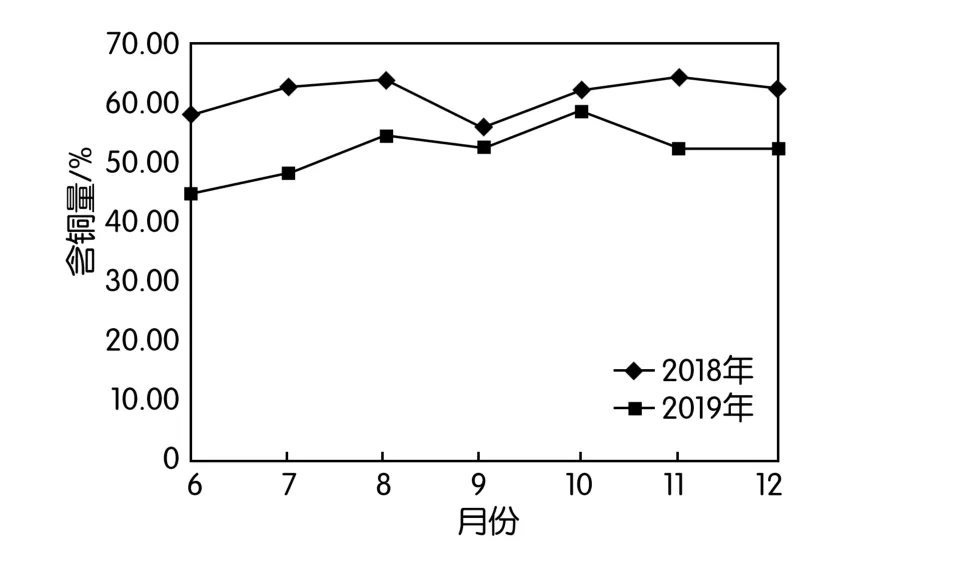

本次试验从2019年6月初开始到12月中旬累计7个月,每个月采集黑铜泥样本数据14个,共计98个,黑铜泥含铜量(月平均)与2018年同期对比如图1所示。

图1 2018年与2019年黑铜泥含铜数据对比

2018年6~12月黑铜泥含铜基本在60%以上(除6、9月份),而2019年同期黑铜泥含铜在50%左右,黑铜泥含铜量月平均值由原来的61.23%降至现在51.87%,降低约10%。

3 结 论

1.借鉴铜电解精炼工艺中添加适量的胶和硫脲、优化电积脱铜过程的电流及温度等参数,对电积法脱铜阴极表面质量改善效果明显,黑铜泥含铜降低约10%。

2.进一步优化调整添加剂配合比,找出更经济、效果更好的搭配组合,同时继续优化电流、温度等工艺参数及改善操作方法,降低黑铜泥含铜。密切关注添加剂对生产系统进出液管道的结垢情况。