钢化玻璃的生产工艺与质量缺陷浅析

凌利兴

摘要:钢化玻璃具有尺寸更大、厚度更薄、应用场景更为复杂等发展趋势,分析厚度、缺陷分布和弯曲度等影响产品生产、运输和使用的主要因素,重点探讨钢化玻璃主要缺陷产生的原因及改善方法,讨论了组件玻璃破碎质量纠纷、多重背板材料选取及旧设备改造、新设备投入等争议较多问题。根据行业发展现状及特点,探索解决问题的方向和要点。

关键词:钢化玻璃;质量管控;趋势展望

0引言

在众多无机非金属材料中,玻璃因具有透明度高、硬度大、化学稳定性良好的特性而广泛应用于建筑、汽车、显示屏等领域。目前玻璃在微电子、太阳能、航空航天及新型电光源等高科技领域的占比不断提高,发光玻璃、石英玻璃、硼酸盐玻璃等特种玻璃使玻璃实现功能化,是近年来玻璃研发的主要方向。钢化玻璃是最常用的安全全玻璃的一种形式,目前所生产钢化玻璃的工艺有两种:一种是将普通平板玻璃或浮法玻璃在特定工艺条件下,经风冷淬火法加工处理而成的物理钢化法,另一种是将普通平板玻璃或浮法玻璃通过离子交换方法,将玻璃表面成分改变,使玻璃表面形成一层压应力层加工处理而成的化学钢化法。

1原片生产阶段的工艺控制

1.1厚度管控

因产品尺寸增大、厚度减薄,要求钢化成型设备跨度更宽、生产速度更快、工作部温度更高,高温高速工作状态易导致钢化机辐筒受热不均,横向和纵向温差加大,叠加行进中力矩导致钢化辊不同部位受力差异增加,最终导致玻璃板面呈现两边厚中间薄的状态。玻璃厚度波动大会对生产和运输造成影响:1)在镀膜或镀釉阶段,易导致接触部位形成边部色差或团状缺陷,影响外观;2)在钢化阶段,易导致受热不均,进而影响玻璃钢化质量;3)在运输阶段,易导致运输超重或亏吨,影响运输安全;4)在使用阶段,厚度波动大会导致包装出现整体高度偏差,影响使用体验。

改进厚度可从材料选型、设备设计和生产管控3个方面入手。在材料选型阶段,要选取热传导性好、高温强度高、不易变形的材料;在设备设计阶段,要保证辊筒内腔表面与外圆柱同轴度,可对辊筒辊型设计补偿,如中部直径大、边部直径小的成型辊,传动装置选用适于更高速的“万向节”传动替代链条传输;在生产管控阶段,要维持辊筒温度在较小波动范围内,保证传热一致。还可通过红外温度检测、工业测量成像、冷却水进水口和出水口温度监测等手段,充分管控和监控影响厚度控制的关键因素。

1.2缺陷分布

熔窑单体日熔化量增大是行业发展趋势,在提升效率的同时,成型时间变短。统计某600t光伏熔窑在线缺陷检测设备2020年全年样本数据表明,2.0mm厚度光伏钢化玻璃的气泡、结石和杂物等缺陷数量较常规厚度产品缺陷总数增加80%以上,且缺陷的发生位置集中在玻璃边部,增加宽度导致缺陷被切入产品的概率增高。

在生产方面,关注缺陷的变动种类和趋势,可通过适当增加澄清剂用量、选用复合澄清剂来增强澄清效果;适当提高澄清区域温度,降低玻璃黏度,以利于排泡;控制成型部温度波动,防止因提升温度造成缺陷。在检出方面,引入在线缺陷检测设备,通过设备来辅助人工检验,有的放矢,尤其针对宽版边部区域,加强边角部的检测力度。在使用方面,更新产品认知,针对不同应用场景、不同产品用途,应选取不同检验标准、关注不同缺陷,防止“质量过剩”,平衡效率、性能和标准之间的关系,实现降本增效。

2加工生产阶段的工艺控制

2.1弯曲度

高宽幅、大尺寸会加剧应力释放难度,玻璃钢化过程中需要更大的风压,受热软化后易受辊道平整度影响,弯曲度较难管控。弯曲度大的产品,影响整体包装效果,在组件层压中的钢化前板和背板承受较大压力,会在层压腔体内形成四周低、中部高的“凸”形状态,造成组件边部层压气泡。

控制弯曲度,应定期巡查设备运行状况,可关注平衡加热系统、平稳传送系统,提升冷却效果,检查风栅出风口部位风力大小等。对于薄玻璃管控,除“局部弯曲度”和“整体弯曲度”衡量指标外,也应对“边部翘曲”进行管控,适当扩展至边部25mm区域,可一定程度上控制边缘气泡发生。

2.2镀釉质量

镀釉是向背板玻璃印刷指定形状、颜色、厚度和反射率的釉层加工工艺。镀膜玻璃生产缺陷外观明显,制作成组件后难以掩饰,尤其是印偏、针孔、漏印和色差等缺陷,且不具备修复价值,缺陷造成的损失较大。釉层反射率和厚度是镀釉玻璃的重要性能参数,反射率应确保在380~780nm波段范围内不低于75%。控制釉层厚度,可采用湿釉法对膜层的湿膜厚度进行实时监测,亦可通过显微镜拍摄截面直接获取釉层厚度。釉层厚时,反射率高,但固化后的墨层易脱落,产生纵横交错、微小的裂纹,膜层的牢固性降低;釉层薄时,反射率低,会导致釉层图文部分偏暗。通常状况下油墨的厚度控制在15~35μm。实际生产中应综合平衡釉层反射率与厚度之間的关系。

2.3机械性能

通过钢化工艺提升组件全生命周期内玻璃的机械性能。钢化玻璃的应力分布呈现中间高、边部低,大尺寸的1.3m宽幅钢化玻璃整体应力低于1.1m宽幅钢化玻璃。边缘钢化度下降,抵抗应力能力薄弱。针对大尺寸宽幅玻璃,应重视表面应力的控制和应力分布的均匀性,生产企业可购买相应检测设备,如表面应力、机械载荷性能和四点弯曲强度等测试设备,监控关键机械性能参数。同时,禁忌生搬硬套其他行业标准,导致测试要求脱离实际应用需求。通过有限元软件ANSYS分析模拟机械载荷测试,可知前板玻璃和镀釉背板玻璃承担绝大部分的内力,随着二者厚度的增加,能有效降低组件各层的应力,当两者厚度相等时,厚度越大,电池片应力越小。要考虑成本和生产实现的难易程度,合理选择厚度。玻璃性能要求过剩会导致制造成本上升,不利于光伏行业的长远健康发展。因地制宜酌情选取合理检测标准和方法,不断完善、补充、更新知识体系,适应行业发展。

2.4镀釉背板耐候性能

前板玻璃镀膜材料与单玻产品无异,可沿用既定的单玻镀膜标准测试耐候性。镀釉背板玻璃因行业起步较晚,随着对产品理解的加深和生产数据的积累,会逐渐补充耐候性测试,模拟不同应用场景条件下组件的耐候性和适应性的关系,对油墨的设计和生产给予一定的指导。

镀釉玻璃电势诱导衰减效应测试(PID)是较重要的测试项目,组件在高电压下工作,玻璃、封装材料和釉料之间存在漏电流,大量的电荷聚集在电池片釉料表面,使釉料表面的钝化效果恶化,形成明显的色差,进而导致组件功率衰减失效。因此,应对釉料成分变化进行监控,平衡反射率和膜厚的关系,可通过控制网版的目数控制釉层厚度,选用改良化学成分封装胶膜组件降低透水率,调整玻璃配方加入氧化硼降低氧化钠含量等方法实现抗PID性能。

3钢化玻璃使用过程中的争议问题及相关方案

3.1钢化玻璃破碎

钢化玻璃破碎的机理主要有热破裂和机械破裂,产品的生产、运输和使用等各个环节均可发生。钢化玻璃破裂发生的状态可分为玻璃状态和组件状态。

玻璃状态破碎指层压前以玻璃状态发生的裸片破碎。半钢化玻璃表面应力较全钢化玻璃表面应力小30%,单箱包装数量比全钢玻璃多50%以上,且大部分包装中已取消玻璃间衬纸。

不论单箱还是多箱存储,中间都是受力和形变较大部位,运输和储存时应对包装中间部位做重点防护。

破碎是钢化玻璃的主要不良种类之一,玻璃生产企业或组件生产企业均存在导致组件破裂的因素。在国家标准和行业标准中,尚无针对钢化产品破碎的责任界定描述,破碎点无自爆玻璃典型的“蝴蝶斑”,全钢化玻璃的“自爆”判断标准不适用于半钢化玻璃。组件破碎的责任判断需进一步加强对钢化产品知识结构的认知。应从生产方、运输公司和使用方(客户)三方进行改进和提高,预防玻璃状态或组件状态破碎,建议实施的措施见表1。

3.2光伏钢化玻璃背板

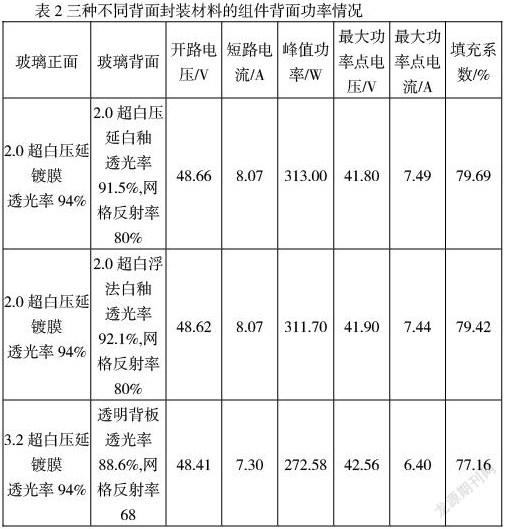

光伏钢化背板、浮法背板和透明背板是可应用于背板材料的三种不同类型。从耐候性及功率提升角度考虑,光伏钢化背板有着无可比拟的优势,尤其是在提升组件“双面率”方面,光伏钢化背板能够更好地平衡各项性能以符合客户的使用要求,已是当前行业的主流需求。国家太阳能光伏产品质量监督检验中心(CPVT)选用相同的镀膜前板、电池片和封装材料,背面分别选取光伏钢化背板、浮法背板和透明背板三种不同材料的组件实施对比测试,功率对比情况见表2。

表2是以一个组串为计量单位对功率进行转换对比,分析不同封装背板材料的背面功率。钢化背板玻璃组件比浮法背板组件的功率提升1.30W,比透明背板功率提升40.42W,功率提升明显,可以为客户带来更大的发电量及收益。

3.3旧设备改造与新设备投入之间的关系

随着光伏行业的技术革新,产品换代出新时间缩短,设备的生命周期变短,折旧成本增加,对既有设备改造,应考虑大尺寸薄玻璃已导致玻璃生产企业已有的生产能力捉襟见肘,设备运行状态远低于设计寿命,如将现有设备报废,会增加设备折旧率,导致生产制造成本增加,是对资源的一种浪费,有悖于光伏绿色能源理念。因此,应积极探索既有设备的改造工作,例如可通过在钢化炉内增设加热圈与辐射板,调整风栅高度等优化参数和设备结构,延长设备生命周期。

产能释放和扩展时应高度契合光伏行业发展,根据新产品的性能要求,引入有利于生产和质量管控的设备和仪器,高度契合智慧工厂的发展趋势,整合企业资源计划系统、制造执行系统、在线缺陷检测和收集系统、物联网设备集成系统及工业5G网络,实现对品质监控,采集影响质量的关键工艺参数,与生产任务进行关联可以多维度查询过程数据;实时获取各个生产线的质量和生产能力情况,提供给计划人员作为安排生产的意见和依据;实时获取各生产订单、各生产线的质量情况;实时获取生产设备和加工过程的状态,了解设备产能;实时获取工厂各项运营指标的状态。

4结论与展望

针对钢化产品争议的问题予以重视和解决,从厚度控制、包装方式、加工设备维护、组件生产设备参数检查等方面进行整理,关注组件企业及行业变化需求,及时将组件企业的变化需求信息更新调整,在新技术推進和设备更新应用时,具有经济性和前瞻性。玻璃生产企业应努力为客户提供优质、稳定并高度契合应用场景的产品,定期与组件企业及电站业主进行信息共享和技术交流,早日实现“碳中和”和“碳达峰”的战略目标。

参考文件:

[1]彭寿,杨京安.太阳能压延玻璃工艺学[M].北京:化学工业出版社,2019.

[2]曹敬乐,李俊斐,胡海生,等.浅谈双玻光伏组件边缘气泡的成因及解决方法[J].太阳能,2017(11):74-77.

[3]朱静,雷道洋,李伟,等.用于双玻组件2.5mm超薄玻璃全钢化工艺研究[J].建筑玻璃与工业玻璃,2019(1):20-23.

[4]李茂刚,彭寿,张佰恒,等.T/ZBH018-2020晶硅光伏组件用材料第2部分:背板玻璃[S].北京:中国标准出版社,2020.

1301500520254