生物燃料乙醇生产废水水质变化对污水处理的影响

*陈光伟 张茂芬 苗春雨

(1.国投象屿生物能源(富锦)有限公司 黑龙江 156100 2.国投生物能源(鸡东)有限公司 黑龙江 158100)

生物燃料乙醇废水与其他废水相比,具有污染物排放浓度高、排水温度高、污水排放量大等特征。同时,乙醇及其他可溶性有机物会使内部营养物质更加丰富,可生化性能好,便于生物降解。在生物燃料乙醇废水处理过程中,大多数使用生物厌氧反应器、好氧生化池以及深度处理等联合工艺。其中,厌氧处理法的污水处理效率最高,是生物燃料乙醇废水污水处理工作的重要保障。

1.生物燃料乙醇废水主要来源

现阶段国内生物燃料乙醇生产大多数以陈化粮、轮换粮为原料,采用“淀粉质原料粉碎制浆+浆料低温液化+同步糖化浓醪间歇发酵+多效差压精馏+分子筛变压吸附脱水”的生产工艺,废醪液采用离心分离、干燥及蒸发工艺制取干燥酒精糟DDGS。生物燃料乙醇生产废水主要为发酵单元洗罐水、蒸发单元的蒸发冷凝液、各单元洗眼器冲洗水、装置区地面冲洗水、装置区初期污染雨水、循环水站排水及生活污水等。生物燃料乙醇生产废水产生量较大,且属于高浓度有机废水。

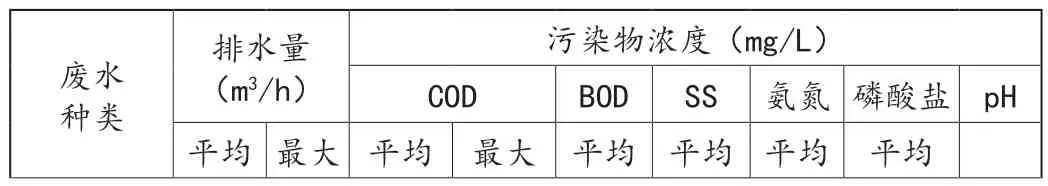

2.生物燃料乙醇废水组成及浓度

表1

以年产30万吨生物燃料乙醇装置废水统计数据说明生物燃料乙醇废水组成及浓度。

3.生物燃料乙醇废水处理工艺

根据生物燃料乙醇废水特点,废水处理工艺以生物法先厌氧、后好氧联合处理工艺为主,目前国内外生物燃料乙醇废水大部分采用“IC反应器+A/O生化池”处理技术。采用IC反应器处理高浓度废水厌氧段污染物去除率最高可达到80%~90%,是当前乙醇废水处理工作的重要环节。采用两级A/O处理低浓度废水和IC反应器的出水。

液化、发酵、蒸馏及蒸发单元产生的CIP罐洗罐水含有大量的悬浮物。首先采用转鼓过滤器和初沉罐的组合工艺,对悬浮物进行过滤、沉降去除。然后将除渣后的废水与蒸发冷凝液,合并进入板式换热器或者逆流冷却器降温。冷却后废水出水进入调节预酸化池,调节水量、混合匀质,再由提升泵送入循环池进行pH调节,经过以上预处理措施满足厌氧反应器进水要求才能进入IC反应器进行厌氧反应。出水进入A/O生化处理单元,进一步的生化处理。

冲洗地面排水、设备及机封冲洗水和生活污水等含固量较低的废水,在集水池调节水量后,进入两级A/O池。两级A/O池由一级缺氧池、一级好氧池、二级缺氧池、二级好氧池组成,来水依次通过四个水池,进行COD进一步降解和生物脱氮反应。混凝反应池内,投加的氯化铁和PAM等药剂,与水中的磷以及残余的悬浮物SS反应生成沉淀,出水进入三沉池。在三沉池内,进行泥水分离,污泥得到沉淀,上清液经砂滤罐进一步去除悬浮物SS,确保出水达到一级A标准。循环排污水根据水质指标检测结果,决定是否进入两级A/O生化处理单元。

4.不同水质生物燃料乙醇废水处理措施

不同发酵阶段产生的废水数量以及废水内部污染物组成成分不同,如正常发酵与异常发酵时,废水污染物内部成分具有明显差异,因此需要在乙醇发酵时的废水处理过程中,分析不同来源废水对于污水处理装置造成的影响,不断优化废水处理方案。

(1)污水处理系统对高浓度污染物的处理

生物燃料乙醇生产高浓度废水主要是蒸发冷凝液以及发酵罐洗罐水,含有未发酵的糖类、有机酸类以及少量的蛋白质、可溶性纤维素和木质素等,属于高浓度有机废水,B/C在0.4~0.5,可生化性较好,可采用IC反应器处理高浓度废水。该工艺具有以下优点:容积负荷高,占地小;抗冲击能力强,操作弹性大;产生的沼气,可回收利用。厌氧系统污染物的去除率高达80%~90%,可切实保障生化处理效果。但由于废水处理期间的水质变化不同,会对污水处理效果造成不利影响。主要影响因素如下:

①温度的影响

IC反应器最适反应温度35~38℃。温度过低,将引起颗粒污泥活性降低,反应器的负荷将被迫降低,还会引起反应器酸的积累;若温度长时间高于上限,则会引起细菌不可逆的死亡,当温度达到42℃时,甲烷菌将在2小时内全部死亡。因此在厌氧反应器运行过程中需要严格控制进水及反应器内温度,减少温度波动。

②pH值的影响

在厌氧反应中,甲烷菌适宜生长的pH值范围为6.5~7.2,因此通常情况下厌氧反应器应将pH值控制在这个范围。厌氧反应器运行过程中应避免酸化、甲烷菌失去活性的现象发生,因此需要投加药剂(主要为碳酸氢钠或碳酸钠)控制废水碱度,中和过剩的挥发性脂肪酸VFA。

③有机物负荷影响

厌氧处理过程是由厌氧消化微生物完成的,废水中必须含有适量的营养物质和微量元素,以保证微生物良好的生长状态,高质量的完成厌氧处理过程。

因此高浓度有机废水在进入厌氧反应器之前要进行预处理:A.冷却,采用冷却塔或者换热器,使水温降至厌氧工艺规定范围。B.中和,向酸性生产废水中加入碱液,调节废水pH值,使之满足厌氧生化工艺要求。C.均质、调节,对生产废水进行水量、水质调节,减少水质、水量波动,以达到均衡水质、水量的目的,保证污水处理装置稳定运行。D.沉淀,利用重力沉降作用,将悬浮物与水分离,从而降低废水中悬浮物含量,满足厌氧处理要求。

(2)生物燃料乙醇装置关于高浓度废水产生环节的优化措施

在生物燃料乙醇生产期间,需要定期对乙醇液化、发酵、蒸馏、蒸发装置进行杀菌,将细菌数量控制在最低范围内。常用的乙醇灭菌方式为蒸汽灭菌、化学灭菌、就地清洗CIP灭菌等。其中,就地清洗灭菌的应用范围最大,自动化清洗程度高,无明显污染情况。就地清洗所需使用的碱液碱度为5%,在高速冲刷、扰动以及渗透作用下,附着在发酵设备上的蛋白质等有机物被剥离。就地冲洗废水内部含有颗粒物、焦糖和蛋白质等物质,pH偏高。采用工艺优化措施,保证厌氧系统进水稳定,减少对厌氧系统的冲击,措施如下:

①清洗液反复循环回收利用,减少高浓度废水产出。

②清洗过程中先用水洗,将悬浮物较多的废水排入废醪液中,回收不溶性杂质。

③清洗废液在排放至污水系统前进行pH调节,使之达到厌氧反应器要求酸碱度,减少冲击。另外也可采取间歇处理清洗废液,用于调节其他酸性废水,减少污水系统碱的投放,降低成本。

(3)含乙醇及杂醇油等高挥发酸废水处理措施

在生物燃料乙醇装置试车、生产异常、事故状态情况下,可能产生乙醇或杂醇油进入废水。此类废水主要具有乙醇类有机物含量高、COD严重超标等特征,造成厌氧反应器进水指标超标,处理效率下降的情况。因此需要在实际污水处理期间,需要利用事故池等设施暂存含有乙醇或杂醇油高浓度废水,严格管控高浓度废水混入量,防止对厌氧反应器活化污泥造成冲击,影响污水系统。

5.总结

生物燃料乙醇装置按照“雨污分流、清污分流、污污分治”原则,排水系统分为生产废水、生活污水、清净下水、污染雨水和清洁雨水排水系统,对各种污水分而治之,严格控制污水系统处理总量。总而言之,为从根本上提升生物燃料乙醇废水处理效果,需要细致分析乙醇废水处理变化对污水处理环节造成的影响,选择更加适宜的生物燃料乙醇废水处理方式,使配套的污水系统处理能力与废水总产出量相匹配,切实提升燃料乙醇生产期间的污水处理平衡度,切实保障污水处理质量及效率,降低燃料乙醇生产成本,提升燃料乙醇装置的经济和环境效益。