深部开采大断面硐室底鼓控制技术研究

(晋能控股煤业集团晋华宫矿 山西 037016)

随着煤炭开采以及巷道掘进深度增加,采掘作业所在区域地质构造更趋复杂,软岩、高地应力、构造应力以及地质构造等综合影响导致煤炭回采及巷道掘进等工作开展更趋困难。常规的巷道围岩支护措施已难以满足深部开采围岩控制需要。山西某矿现阶段开采深度为680m,井下布置的6采区变电所出现一定程度底鼓,给变电所正常使用带来严重威胁。文中就对采区变电所底鼓控制技术展开探讨,以期为其他矿井深部开采大断面硐室底鼓控制提供借鉴参考。

1.工程概况

山西某矿6采区变电所位于开采的8#煤层顶板上方20m岩层中,围岩岩性以粉砂质泥岩以及泥岩为主,受到区域地质构造影响围岩裂隙及层理发育,遇水容易风化且胶结能力差。6采区变电所为临近的6采区、8采区供电,设计宽、高分别为5.8m、5.4m,净断面积达到31.32m2。变电所围岩采用常规的锚网索支护方式,底板未采取任何加固措施。

在变电所掘进完成7d后,开始出现底鼓,后经过拉底、整平、砌筑底板等方式对底鼓进行处理。但是变电所底板修整完成20d后仍有较为明显的底鼓,局部位置混凝土底板开裂,巷帮锚杆出现破断、失效等问题。为此,需要针对变电所围岩岩性特征以及地应力分布特点采取针对性的底鼓防治技术。

2.变电所底鼓原因分析

巷道底鼓受到地质条件、围岩岩性、巷道断面、围岩支护参数及支护方式等多因素影响。结合6采区变电所围岩岩性、地应力分布以及围岩支护方式,归结起来底鼓发生主要原因主要为:

(1)变电所底板岩层软弱

变电所顶板为泥岩,现场测试泥岩抗压强度为29MPa,自身承载能力较低。在变电所掘进时发现变电所底板泥岩裂隙发育,承载能力及强度较低。底板泥岩难以承受围岩应力作用,从而导致底板出现一定程度的碎胀变形。

(2)围岩应力

6采区变电所所处位置埋深在680m,现场测试发现围岩最大、最小水平应力σa、σm分别18.35MPa、9.56MPa,垂向应力σh=15.94MPa,围岩应力中构造应力占主导地位。在采区变电所附近掘进的回采巷道等均会在一定程度上影响采区变电所围岩稳定性,加剧围岩应力集中程度,导致出现一定的底鼓。

(3)变电所断面大

在围岩应力以及围岩强度一定的情况下,巷道断面越大、围岩稳定性越差,从而更容易导致围岩支护结构失稳。大断面巷道容易引起底板出现底鼓变形。

(4)底板未进行支护

采区变电所在掘进初期未采取任何底板支护措施是导致底鼓发生的最为主要原因。变电所围岩支护时仅强化对顶板、巷帮支护,整个围岩结构中底板是最为薄弱的环节,从而成为高应力释放的自由面,导致底板出现底鼓破坏。

3.底鼓防治技术措施

对变电所底板进行加固是防治底鼓最为有效的技术措施,通过分析底鼓发生原因并结合现阶段围岩底鼓变形原因,提出采用注浆加固、全长注浆锚索联合控制技术增加底板岩层强度及承载力,控制底鼓量。

(1)底板预注浆

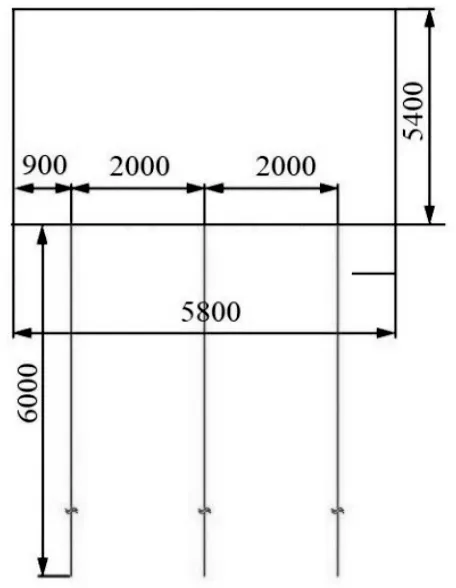

为了给锚索施工创造良好条件,变电所底板预注浆钻孔按照2000mm间距、1800mm排距布置,注浆深度为6000mm,并垂直底板施工,具体注浆孔布置见图1。

图1 预注浆示意图

注浆时预埋长度800mm注浆管,在注浆孔内下放长度5000mm射浆管,孔口管与射浆管联通,并采用水泥、棉纱等固定孔口管。注浆浆液选择水泥单液浆,并在浆液添加水泥用量10%的添加剂(ACZ-Ⅱ),从而达到增加水泥浆流动性及减少效果。水泥浆按照0.6:1~1:1配合比配置,注浆压力控制在2~3MPa,并根据现场情况对注浆压力进行调整。

(2)全长注浆锚索施工

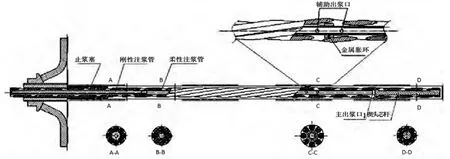

在底板预注浆基础上通过采用全长注浆锚索进一步增加底板岩层强度及承载力。采用的全长注浆锚索型号为SKP22/1-1860,具体锚索结构见图2。

图2 全长注浆锚索结构图

采用的全长注浆锚索结构包括有索体、止浆塞、柔性注浆管以及锚具等构成,索体结构包括有索尾紧固段、中间段以及端头实心段。通过端头实心段对锚固剂进行搅拌,便于锚固;锚索注浆主要通过中部中空高压软管实现,在锚索中部及端头实心段均有出浆口便于注浆;索尾紧固段为中空的刚性注浆管。具体全长注浆锚索技术参数见表2。

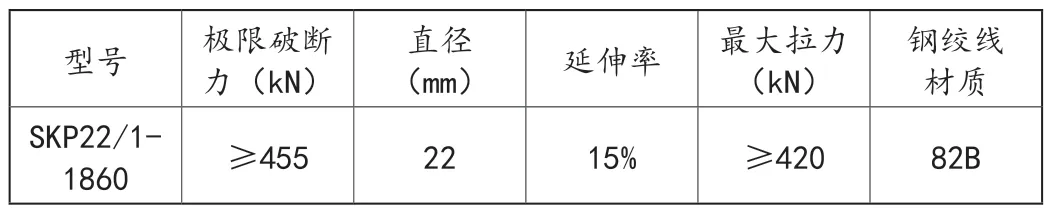

表1 全长注浆锚索技术参数

由于全长注浆锚索施工期间孔底有水,因此采取先注浆后张紧。待注入的水泥浆固化后给锚索提供的张紧力在140kN以上,支护时选用的托盘规格为300mm×300mm×16mm的拱形托盘。注浆锚索按照1200mm×1800mm间排距布置,每排布置4根,锚索注浆压力控制在2.0~3.0MPa。

全长注浆锚索施工工艺。在采区变电所内按照预先设定位置布置钻机,按照设计要求施工孔深6800mm的锚杆钻孔,钻孔施工完毕后插入注浆锚索、安装止浆塞对钻孔进行注浆。注浆凝固7d后待水泥浆强度达到要求在注浆锚索上安装托盘、垫盘以及张拉工具后进行张力,从而给底板提供足够的张紧力。张拉完成后在底板上浇筑一层厚度30cm的C20混凝土,对变电所底板进行硬化处理。

4.底板防治效果分析

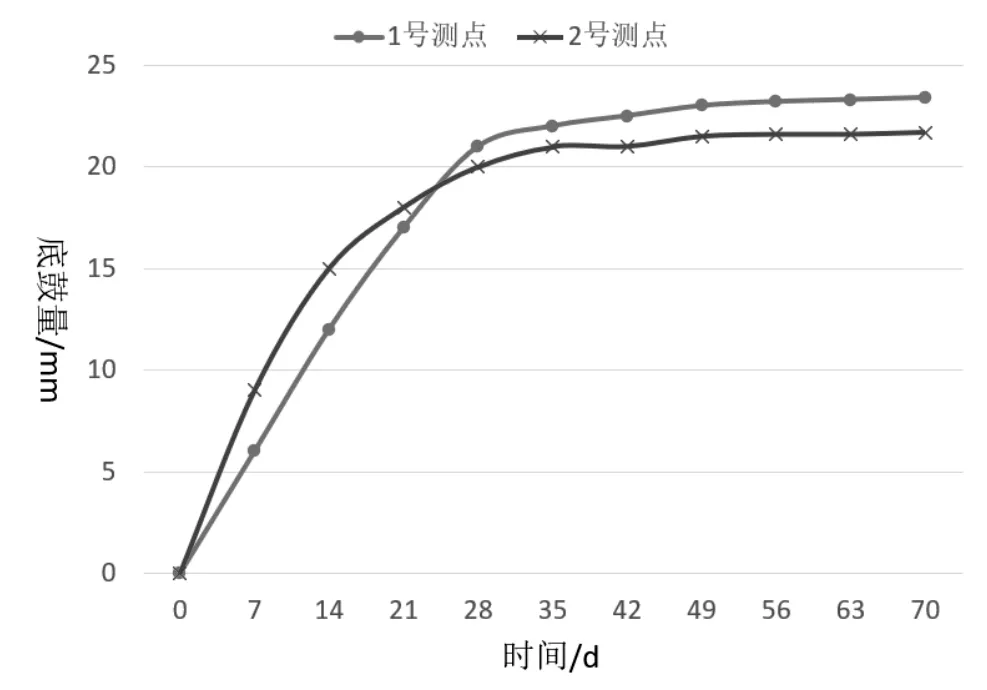

为了掌握变电所底鼓防治效果,在变电所内间隔10m布置2个测点,对底鼓发生量进行监测,具体监测结果见图3。

图3

从图3看出,在底板预注浆阶段底鼓量增加速度较快,随着全长注浆锚索施工以及注浆完毕后,底鼓增加速度显著降低。底板加固完成后底板岩层变形量趋于稳定,最终底鼓加固完成30d后底板底鼓量最大为17mm。表明文中所提底鼓防治措施可有效确保底鼓变形。

5.总结

(1)对导致矿井6采区变电所底鼓量过大原因进行分析,主要底板为承载能力较差的泥岩且未采取加固措施,在构造应力、地应力以及硐室掘进综合作用下底板岩层难以承受较大应力作用从而导致底鼓发生。底鼓发生主要原因是变电所跨度大、底板承载能力不强以及未采取底板加固措施。

(2)根据底鼓发生原因,提出采用超前预注浆以及全段注浆锚索对底板进行加固,并具体对注浆以及注浆锚索布置方案进行设计。通过注浆后可提高底板岩层承载能力及稳定性,从而最大幅度降低底鼓量。

(3)现场应用后采区变电所底板底鼓量得以有效控制,监测期间底板最大底鼓量控制在17mm以内。通过对底板采取加固措施,为采区变电所正常运行提供了切实保障。文中所提深部大断面硐室底鼓控制技术可为其他矿井类型情况下的底鼓防治指导。