广东工业母机(机床)发展情况分析及对策建议

文/尚学峰

[编者按]

工业母机(机床)是发展智能制造的基础,处于制造业价值链和产业链的核心环节。我国虽然是全球机床市场最大的生产国和消费国,但存在机床大而不强的问题,许多高端机床和关键零部件主要依靠进口,面临断供风险。本文介绍了国内外机床产业发展情况,在分析广东机床产业发展现状和优势的基础上,针对存在问题提出了五个方面的发展对策和建议。

机床,被誉为“工业母机”,是战略性、基础性产业,事关产业基础高级化和制造业转型升级,其发展水平是衡量一个国家装备制造业水平的重要标志。数控技术是战略性核心技术,五轴联动以上高档数控系统和机床装备被视作国际战略物资,受到西方国家严格的出口限制。本文分析了广东数控机床产业发展情况,并针对存在问题提出了几点对策建议。

国内外发展情况

1.传统工业强国继续领跑全球高端数控机床产业

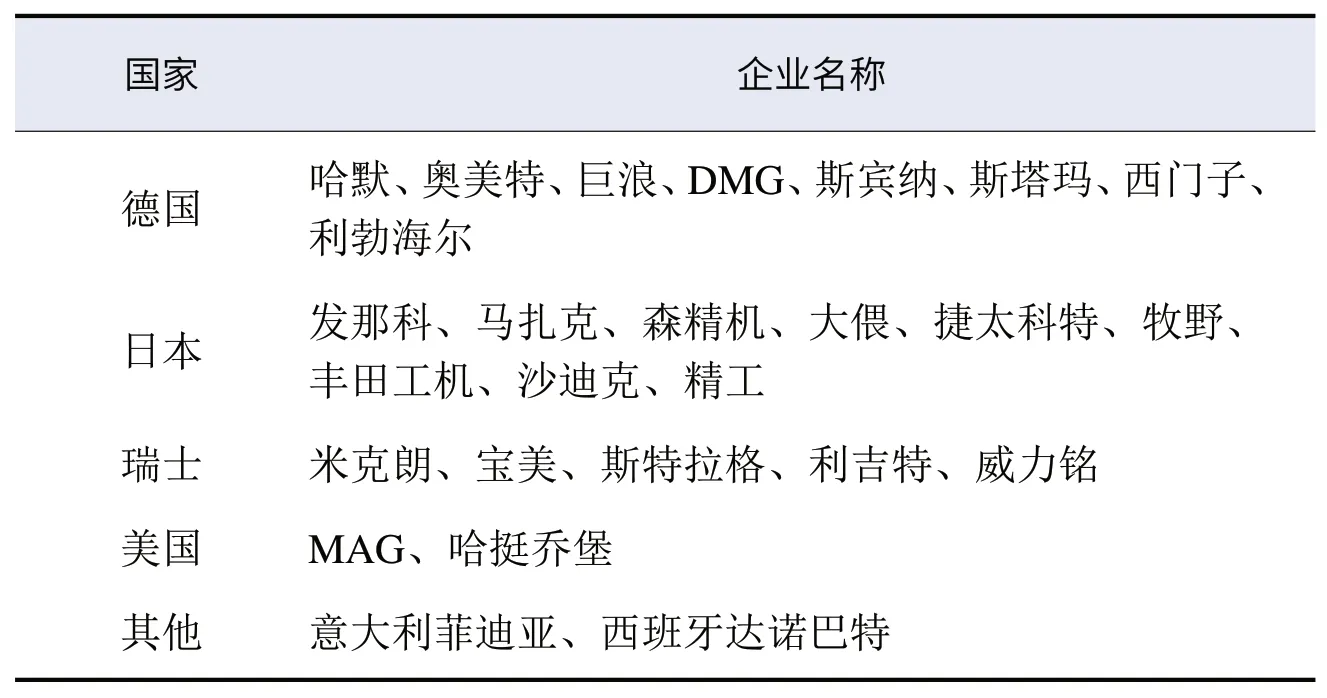

德国、日本、美国、瑞士、意大利等是全球领先的高端机床生产国家(见表1),拥有强大的技术、规模和品牌优势,并占据全球主要市场。2018年全球数控机床市场规模达1071亿美元,预计到2025年达1310亿美元,主要机种包括车床、磨床、电火花、激光、超声波机床、综合加工机床等。

2.我国市场需求推动全球高端数控机床产业快速增长

我国制造业的快速发展对数控机床产生了巨大需求,推动了全球高端数控机床产业快速增长。目前,我国已是全球机床市场最大的生产国、消费国、进口国以及第三大出口国。2018年,全国机床产业规模达3389亿元,同比增长10.7%,预计2024年或超5700亿元。2018年,全国机床进口总额为94.6亿美元,较2017年增长5.8%,主要进口机种包括电火花、激光、超声波加工机床、磨床及车床等,进口值占消费比重为32.8%。

表1 国际顶尖数控机床企业

3.我国中低档数控机床具有规模优势,市场集中度较高

目前,我国中低档数控机床已基本实现产业化,产品质量和技术整体接近国际水平,部分产品国际领先。我国数控机床产品种类有1500种以上,在导轨、丝杠、主轴等关键硬件方面已与先进国家同步,部分产品如切割金属升降台式数控铣床和金属陶瓷插床、锯床、切断机等在国际上拥有较强的竞争力。从2018年我国数控机床销售收入的分布来看,辽宁、江苏、陕西、浙江、广东位于前列,分别占我国前十数控机床销售收入的26%、21%、14%、9%、7%。我国数控机床行业集中度较高,但低端部分产能过剩,高端市场尚未培育起来。2019年以来,全国机床行业面临下行压力,利润持续降低,产业风险增大,90%以上的高端数控机床、82.3%的数控系统和88.5%的伺服系统依赖进口。

4.我国在高档数控机床领域强化布局,创新能力进一步提升

高档数控机床的产值约占机床产值的10%,但其意义和价值却极为重要。近年来,我国积极组织国家力量进行高档数控机床的基础研究和应用基础研究,建设了国家超精密机床工程技术研究中心、国家数控系统工程技术研究中心等6家国家工程技术研究中心,以及高档数控机床国家重点实验室等7家企业国家重点实验室,在重型机床、五轴联动数控机床、复合加工机床等高端领域取得初步成果,攻克了可编程自动化控制系统技术难关。当前国产高档数控机床的国内市场占有率仅在5%左右,部分产品完全依赖进口,尤其是高精度数控机床、机床主轴、全自动对刀仪、先进数控系统等整机和关键零部件,面临着“卡脖子”风险,但在一些细分市场已取得突破,通过系统部署,未来将不断缩小与国际先进水平的差距。

广东发展现状与成效

1. 广东数控机床产业发展具有坚实基础

广东是全国机床消费大省,目前占全国机床市场消费总额的10%,其中约80%来源于省外或进口。2018年广东数控机床市场规模达231亿元,预计2025年市场规模超过360亿元。全省规上数控机床制造企业超过200家,产业规模不断壮大,一批重点骨干企业快速成长,成为产业创新重要推动力。在关键共性技术研究方面取得一定突破,如高速高精运动控制技术、动态综合补偿技术、多轴联动和复合加工技术、可靠性技术、智能化技术、高精度直驱技术等,产品开发技术能力不断提升。依托新一代信息技术和智能制造领先优势,以及电子信息、高端装备、汽车制造、精密制造、海洋装备、新能源和绿色环保装备等领域的发展需求和巨大市场,广东数控机床将持续快速发展,加工基材、关键零部件和先进制造装备全产业链水平将整体得到提升,为机床产业高质量发展提供坚实基础。

2.产业发展形成特色和优势产品

广东数控机床涵盖柔性加工中心、车床、磨床、激光、冲床、折弯、压铸、工具刃具、机床附件、测量仪器等产品,在特专型数控机床、经济型和普及型数控系统,以及光栅尺和数显装置、滚动功能部件、高速主轴单元等核心功能部件方面形成了广东特色和优势产品。近年来,广东在大型复杂精密数控机床研发方面也取得了重大进展,拥有数控蜗杆磨齿机、数控导轨磨床等一大批新型大型加工设备,CNC数控车床主轴前轴承技术达到国外加工中心的水平。其中,汇川在高性能矢量变频技术、伺服系统、可编程逻辑控制器等核心技术方面形成独特优势;格力数控机床的转速达到32000转,达到国际先进水平,形成了五轴联动加工中心、钻攻中心、“一站式”数控车床、立式加工中心等加工能力,具有高刚性、高精度、高灵敏度特性,“一站式”数控车床达到长度500mm的加工能力,立式加工中心实现1800×900mm,龙门可达2500mm,产品技术指标接近国外先进水平,可靠性和稳定性大幅提升。

3. 初步形成了产业集聚发展态势

广东数控机床企业主要分布在广州、深圳、佛山、东莞等珠三角地区。其中,广州、深圳成为重要的创新中心,在高端数控机床产品和控制系统方面具有优势;佛山形成了金属成型数控机床产业集聚区,顺德区陈村镇集聚了30多家压力机械制造企业,成为全国有名的压力机械专业镇,并牵头组建了公共技术开发中心,开展共性技术研发、信息服务、培训和检测等综合服务;东莞、中山等同时集聚了相关模具制造、金属热处理、机床电器、材料等上下游配套供应商。珠江西岸先进制造产业带正在成为国内领先且具有国际竞争力的先进装备制造产业基地。

4.产业链初步形成闭环

产业链上游:主要涉及床身及底座铸件、主轴及变速箱、导轨及滑台等主体,刀具部分,传动机械部分,液压系统、启动系统等辅助动力系统部分,驱动装置部分,以及CNC系统、控制器、伺服、位置检测模块等控制及检测装置部分的数控系统。近几年广东省在上游硬件系统基本实现自主、自给,但核心工业软件尚依赖国外开源系统开发,上游零部件产品整体性能与国外先进相比有差距,部分高端零部件依赖进口。

产业链中游:主要涉及本体制造,包括机床主体、传动系统和数控系统三大部分。机床主体是主要组成部分,传动系统是控制“脉络”,数控系统是“大脑”,涉及六大核心技术链,分别为数控系统实时技术、直驱电机加工控制技术、伺服电机加工控制技术、直线传感分辨率技术、角度传感分辨率技术和数控系统总线技术等。广东优势企业加强了在高端数控机床的全产业布局,在数控系统等工业软件领域不断突破,占据国内一定的市场份额,但在精密加工领域和特种高端加工领域,以及高端传感器、航空航天推进系统等方面仍属空白,面临“卡脖子”风险。

产业链下游:数控机床广泛应用于制造业,包括新一代信息技术和通信装备、芯片制造、汽车制造、航空航天、核工业、石油化工、海洋船舶产业、机械制造等高端装备制造产业。此外,随着服务链延长,逐渐形成数据信息自动采集、自动报警、自动生成等新功能,提高了柔性制造系统供应能力。

广东存在问题及短板

1.数控机床产业发展水平与广东战略需求及第一经济大省地位不匹配

广东高档数控机床行业仍处于初步发展阶段,处于国内中下游水平,缺乏实力较强的国际龙头企业,产业发展水平与广东制造业高质量发展战略需求和第一经济大省地位不匹配。受制于机床结构设计与高端高性能数控系统技术的缺失,高精密数控机床仍依赖进口,航空航天、汽车、医疗等领域的核心加工装备基本被德国、日本、美国、瑞士等国家的尖端产品垄断,其核心技术和先进控制系统仍对我国封锁。广东省在机床本体的建模与分析、误差的检测与评价、安装与调试等关键技术方面与国外先进差距较大。此外,一些新功能和技术发展落后,如在远程维护方面,国外已实现主动维护提示,并利用物联网技术和云技术收集状态信息、分析运行状态、更新控制系统或控制参数,实现远程升级与服务。在人工智能和数字孪生前沿技术的有效应用方面,国外通过优化参数和工艺,已实现机床的智能制造和全程设备健康保障。

2.研发和创新体系尚未建立

在国家级创新平台方面,广东省仅有国家金属材料近净成形工程技术研究中心等少数国家级创新中心,与北京、辽宁、湖北、江苏等差距较大。广东省仅有广州数控、格力数控、美的智能、富士康工业互联、普拉迪数控等少数龙头企业,以中小企业为主,缺乏国际型知名企业和研究机构,劣势明显。在高校科研院所方面,仅有华南理工大学、广东工业大学等理工类院校和省机械研究所等少数科研机构,缺乏国家级、省级高水平研发机构的创新引领,围绕数控机床的创新体系尚未建立。

3.产业链衔接性不强

广东省高档数控机床产业发展尚不健全,市场规模相对较小,产业链不完整。少数企业拥有自主的拳头产品和核心技术,如上游南方机床的机床主体、汇川的传动系统、广州数控和固高科技的数控系统,以及中游广东润星、大族激光等在细分市场中具有一定的竞争力,但在全国整体行业中无论产品还是市场规模,与沈阳机床、大连机床、山特维克、华中数控、秦川机床等国内第一梯队尚有差距。产业链生态有待完善,上下游企业协同创新不强,未能形成较好的互补或者良性配套发展关系,龙头企业带动能力不强,数控系统与核心零部件仍采用进口品牌,在一定程度上抑制了广东省相关配套产业的良性发展。

4.产品覆盖率低

广东省的数控机床控制系统、无掩模光刻技术处于国内先进水平,在数控齿轮机床及数控液压成型机床等领域也具有一定的积累,部分产品远销海外,但在航空航天、汽车、海洋装备等重点领域需求的机床品类中,具备配套能力的机床覆盖率不高,如车铣复合功能、高速高精度机床、五轴以上联动加工中心、高精密复合加工中心、多主轴多工位加工中心等产品较少,且缺乏高端产品,难以满足重点领域发展需要。

5.核心技术仍需加强

近年来,广东省在高端数控机床技术领域不断发展,关键核心技术取得一定突破,如广州数控等研制出全数字总线式高档数控系统产品样机,实现全数字总线控制、高速高精的技术跨越,但自产控制系统在稳定性、运动控制功能、误差补偿算法方面距世界先进水平还有差距。缺乏的核心技术包括数字化协同设计及4D仿真、超精密机床可靠性及精度保持、复杂成形、高精度原位测量、高性能伺服驱动等;缺乏的核心产品包括高速精密轴承、智能传感器、高档齿轮等;缺乏的装置和平台包括智能化高端数控系统、车铣复合高档数控加工中心、设计加工测量一体化的高精度智能制造平台,以及自主编码器、芯片、光栅尺等关键部件,亟待实现技术突破。

五项对策建议

机床是制造业产业链核心环节,是“强基工程”的重要切入点,对支撑制造强省建设和经济高质量发展具有重要意义。针对广东省机床产业发展面临的问题和挑战,提出以下对策建议。

1.加大政策支持力度

加强政府引导作用,贯彻落实国家支持政策,制定机床行业相关管理办法和扶持政策。加强上下联动和跨部门合作,建立积极有效的沟通机制。加大支持力度,引导企业享受产业、项目、技术等发展扶持政策。强化高档数控机床、智能制造专项的项目牵引,设立一批智能制造核心技术突破和应用示范项目。鼓励企业加大研发投入,引导企业和行业提升创新能力。推进首台(套)重大技术装备保险补偿机制,落实装备研发与使用奖补等扶持政策,激发企业创新积极性。加大对自主创新产品的采购和推广应用,进一步提高国产替代水平。加强产业布局,推动珠江西岸和东岸先进制造产业集群协同创新发展。

2.推动产业向中高端迈进

聚焦高端机床领域高质量发展,推动广东省产业基础高级化和产业链现代化。重点打造“中国工业母机”龙头企业和战略性高端产业链,优化产业结构,打造一批“高、专、精、特”小而美企业,培育一批隐形冠军企业。引进产业基金、风投创投等推动中小企业快速发展,促进大中小企业集群式融通发展,推动产业集约集聚发展。建立有效的区域协同发展机制,聚合资源和力量,协同攻克行业短板,推动广东省机床产业增强自主创新能力,迈向产业链中高端,提升国际竞争力。

3.提高产学研合作水平

整合优势创新力量,建设一批重点实验室、工程中心、企业技术中心、新型研发机构等创新中心,强化基础应用研究,协同解决关键和共性技术难题。完善以企业为主体、市场为导向、产学研用结合的创新体系,大力支持高校院所的专利等技术成果转移转化,孵化科创型小微企业。提供数控相关行业“双创”服务平台,扩展技术服务面,提升服务能力与水平。

4.加强多层次人才体系建设及配套保障

构建多层次人才队伍体系,培养一批能够突破高档数控机床行业关键技术、带动实现跨越式发展的高层次领军人才;大力培养既擅长制造企业管理又熟悉专业技术的复合型人才;培养一大批专业技术人才和高技能人才。提高综合服务水平,成立数控机床制造技术培训中心,强化人才实践。健全人才培养机制,鼓励有条件的高校、科研院所、企业建设实训基地,促进企业和院校成为技术技能人才培养的“双主体”。支持高校开设前沿新学科,推动建立人才需求预测和信息服务平台。

5.构建良好产业发展生态

支持现有国家工程(技术)研究中心、国家重点实验室、国家级企业技术中心、国家级联合加工中心的建设工作,开展高档数控机床研发创新与应用,加快推进数控机床产业公共技术服务平台建设。促进机床产业与科技金融深度融合,创新金融产品和服务。完善知识产权运用保护体系,实施重大关键技术、工艺和关键核心零部件专利布局,形成一批产业化导向的关键技术专利组合。明确企业的质量主体责任,强化质量技术攻关。支持企业进行科技创新和产品升级,加强对重点企业的需求对接,搭建基于“互联网+”的制造资源协同平台,加快区域间创新资源、设计能力、生产能力和服务能力的集成和对接,实现区域优势资源互补和资源优化配置。