浅谈数字化技术的深基坑工程施工管理系统

熊保强

(中铁十一局集团第一工程有限公司)

1 引言

城市土地资源日益紧缺,地下空间的开发成为重要突破口,有助于缓解城市发展高需求与土地资源低供应的矛盾[1]。但地下空间的开发难度较大,易受到既有建(构)筑物的干扰,在施工技术不合理或是缺乏管理措施时均容易引发质量或安全层面的问题。在高度复杂的施工环境下,仅凭施工人员的技能和经验显然难以顺利将各项工作落实到位,因此亟需探讨科学的施工管理系统,实现统筹兼顾。

2 工程概况

某深基坑工程,开挖深度15.3m,基坑临近管沟部分为重难点施工区域,于该处采取地下连续墙加三轴搅拌桩止水帷幕相结合的方式,除此之外的其它区域均为钻孔灌注桩+止水帷幕。基坑竖向设3 道水平支撑,以混凝土为材料浇筑而得。经现场勘察可知,深基坑施工区域含大面积的潜水层和承压含水层,埋深3.0m ~11.0m。深基坑周边分布大量建(构)筑物,易对施工造成干扰,同时随深基坑施工的推进,在缺乏行之有效的管理措施时,以发生建(构)筑物失稳甚至坍塌事故。

3 深基坑工程施工管理系统概述

3.1 施工管理系统的基本架构

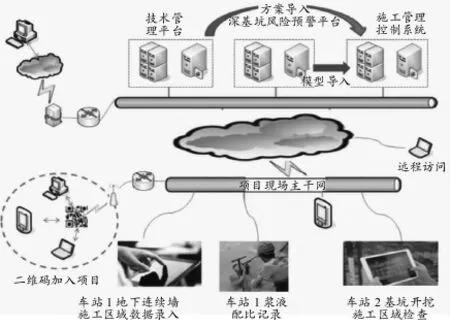

图1 深基坑工程施工管理控制系统总体结构

根据深基坑工程的施工特点,确定相适应的管理控制系统结构图,具体内容如图1 所示。结合图中信息展开分析,依托于技术管理平台,可以将创建所得的施工方案导入系统内,以便系统执行自动化管理操作。现场技术人员负责采集信息,接入移动互联网技术,将信息及时且完整地传输至施工管理系统中,系统在接收到该部分数据后自动做出分析,明确其中的问题及具体成因,将结果反馈给各级管理层,以便组织后续的应对工作。通过施工管理系统的应用,可提供一套高效的管理机制,做到“及时发现问题、正确解决问题”,全流程均具有规范化的特征。

3.2 施工管理的标准化数据体系

深基坑工程建设期间将产生丰富的数据资源,彼此间的差异性主要体现在两个方面。

①采集方式的差异化,指的是数据源自于不同的信息采集系统;

②存储方式的差异化,现阶段较为典型的有文档、关系数据库等方式,所采用的存储机制存在差别。

在综合应用数据模型和数据库技术后,可以有效保证信息存储的安全性,但其存在较显著的分散性特征,不利于信息的高效查询与判断[2]。此时,以数据模型为核心,完成多源异构数据的处理将是重点工作内容,但其难度较大,在确保数据模型具有轻量化特征的同时还需满足模型读取速度方面的需求。由于深基坑工程施工期间将产生丰富的数据源,因此在施工管理系统创建中引入了规范化程序,在经过工艺流程的分解、关键参数的确定后,创建了标准化数据体系,其能够有效地满足工程施工管理需求,提高信息模型的规范性,与此同时还可达到标准数据无缝对接的应用 效果。

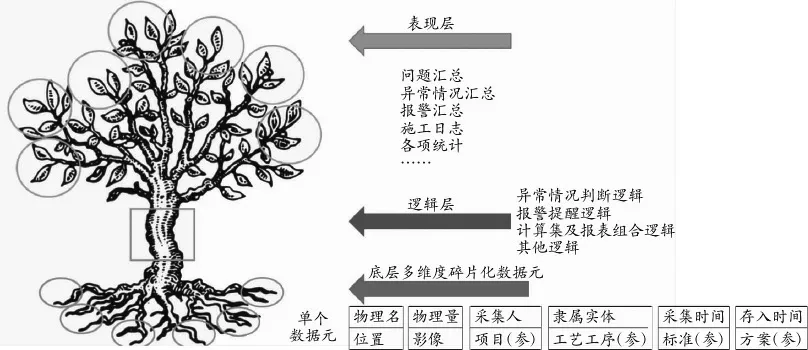

3.3 数据处理设计架构

以数字化技术为支撑,形成数据处理设计架构,具体组成如图2 所示。根据图中内容可知,该架构细分为3 个层次,通过各层的协同运行,能够快速采集数据,对其执行数字化转换操作,在此基础上实现碎片化数据存储。各数据分别表征不同的意义,覆盖信息包含物理名、采集人、采集时间、存储时间、方案参数等。逻辑层的关键功能在于确定数据源所具有的逻辑关系,较为常见的有异常情况判断逻辑、报警提醒逻辑等。在采集到数据后,由技术人员将其完整录入系统,此时系统可启用预设的逻辑程序和阈值,将其与采集的数据展开对比分析,对数据的完整性和准确性情况作出判断。系统充分考虑工程施工方案和技术规程,进一步围绕施工质量做出判断,从中发现不达标之处,并触发“施工问题”的提示。表现层建立在逻辑计算的基础上,其反映的是单元数据经过处理后所得到的分析结果,涵盖多方面具有可参考价值的信息,例如异常情况汇总、施工日志等,在取得此方面的成果后,管理层工作人员可以更为精准地锁定具体问题,以便展开针对性的分析,从而采取合适的应对策略,从源头上规避工程风险(见图2)。

图2 深基坑工程施工管理控制系统数据处理设计架构

4 数字化深基坑工程施工管理系统的具体应用

4.1 数值模拟,预测施工状况

数字化技术融入现阶段较主流的数值模拟方法,在其支持下可确定最优化组织方案,在隧道施工作业持续推进之下,能够提前展开风险监测,全局把控施工状况,及时反馈现阶段的施工安全情况,取得的等效力学参数则具备反映地层土体状况的能力。计算环节应用的是FEM 模型,顺利完成计算的必要前提在于确定土体及围护结构的单元形式。通过对数值模拟方法的应用,可预测后续施工中所存在的扰动位移情况。

4.2 创建FEM 模型

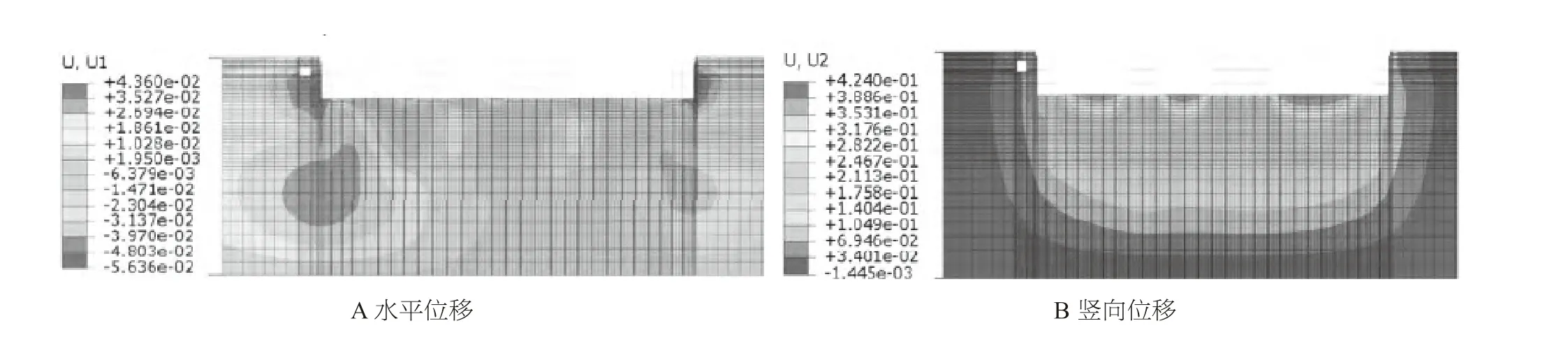

以监测反馈的等效力学参数为立足点,在经过模拟计算后可对当前步段的实际状况做出分析,主要体现在施工扰动位移场和应力场两个方面。此处以截面1 为例展开分析,在完成第1 层土体开挖作业后,汇总期间所采集的位移监测结果,在此基础上反演,从而求得等效力学参数,引入FEM 模型,可进一步预测后续第2、第3 及第4 层土体开挖的扰动位移状况具体,如图3 所示。

4.3 基于模拟结果的分析

①根据图中信息展开分析,可知最大水平位移量达到56.36mm,所处位置集中在钻孔灌注桩周边土体处;发生的最大竖向位移量达到424.00mm,位置为坑内底部土体。

②图中曲线中存在若干个空心点,其指的是经过预测后,测点P13 和P1 对应于第3 层及第4 层开挖水平位移分布情况。对位移的分布特点展开分析,可知其沿深度方向呈现出类似抛物线的形状,最大值对应区域为基坑底部开挖标高的周边,为60mm,其它各处的位移均小于该值。图中还存在一系列实心点,为对应于基坑第3 层、第4 层开挖完成时P13 测点和P1 测点位移监测值。通过对比分析可知,测点P13 所产生的预测位移趋势具有较高的可靠性,即能够与实测位移高度吻合。

图3 第4 层土体开挖基坑预测位移云图

③第3、第4 层土体在经过开挖处理后,测点P1 的预测结果和实测值具有高度的相似性,主要体现在水平位移最大值所处区域这一层面;但对于第3 层土体开挖工况而言,此条件下取得的最大水平位移预测值与实测情况存在较明显的偏差。究其原因,主要与施工环境高度复杂的特性有关,基坑的土体性质在不同阶段均存在变动,监测结果难以准确反映实际情况;此外,监测结果的指向性也颇为特殊,其涵盖了土体蠕变位移量,因此取得的模拟结果与实际值间必然会存在一定程度的偏差。就总体情况来看,尽管存在误差,但依然可以给工程项目的开展提供富有指导意义的信息。

④取截面2 测点,确定各自在水平位移预测值和实际值方面的表现,具体情况如图5 所示。可以发现,测点P10的预测结果可靠性高,其与实测位移变化趋势具有高度的相似性。在经过第3、第4 层土体开挖作业后,于测点P3 而言,其水平位移最大值的预测发生位置和实际位置高度接近,但就具体数值而言则存在偏差。究其原因,与现场土体蠕变位移所带来的影响有密切关联,同时计算和监测试验的操作误差也起到加大偏差的作用。在原位监测结果中,其涵盖了土体蠕动位移量,但取得的FEM 模拟计算结果则仅考虑的是单纯的位移量,即并未包含土体蠕动情况,由此出现差距。在土体应力提高的背景下,其剪应力也将同步增加,表现出的土体蠕变位移现象明显,两项结果间的差异显著。

结合上述的分析结果,在确定FEM模型和等效力学参数后,能够将其共同用于基坑开挖状况的预测工作中,以明确其在应力场和位移场方面的实际情况,再进一步判断基坑工程是否存在安全隐患以及发生安全事故的可能性。但预测计算结果中未涵盖土体蠕变,而实际情况中则包含该部分内容,因此所得的计算结果普遍要小于实际值,在工程人员的分析与判断中应重视该情况。

5 深基坑工程施工管理控制系统的特点

以数字化技术为支撑,保证深基坑施工管理系统具有显著的标准化、网络化特征,打破以往人工管理受技术水平限制的僵局,信息沟通渠道高效而稳定,可以兼顾工程质量、安全性、效率性、环保性等多重要求[3]。

5.1 施工行为规范化

标准化数据体系的创建及运营能够用于约束施工行为,保证其具有规范化特征。

5.2 管理全面化

施工管理系统提供了一套完善的人机操作界面,为用户与数据间搭建起沟通的“桥梁”,同时用户也可根据需求作出相应的操作,管理对象扩展至全员。

5.3 数据完整化

施工管理系统的覆盖面较广,数据类型丰富,有选择型、指标型及照片型三种形式的数据。

5.4 分析智能化

在得到施工管理系统的支持后,能够根据采集的数据展开分析并创建施工图表,也可提供风险智能预判等实用性较强的功能。

6 结语

深基坑工程施工质量对于地下建设事业的发展而言具有直接影响,而此类工程普遍具有施工复杂化的特点,为协调好各项生产要素的关系,有必要创建施工管理系统。现阶段的信息技术发展迅猛,可将数字化技术融入系统中,提高系统在数据采集、数据分析、汇总结果等方面的工作能力,作为深基坑施工的“得力助手”。