原油储罐阻火器存在隐患问题分析及解决措施

秦雪源 何巍 杨董刚 刘成千(中国石化西北油田分公司)

西北油田某联合站主要担负该采油厂区块原油处理任务,通过加热、油气水分离、沉降脱水等工艺流程实现原油净化处理,最终形成成品油进行外输。该站拥有原油储罐8 座,其中5 000 m3储罐6 座,1 000 m3储罐2座,还包括一次沉降罐、二次沉降罐、三次沉降罐、净化罐,从而实现正常生产以及原油周转。

1 联合站原油处理工艺

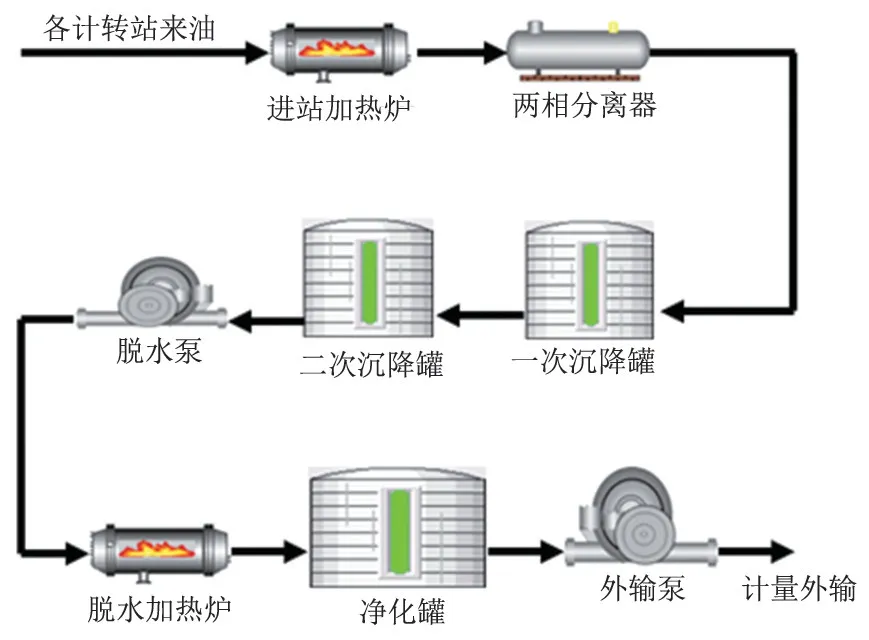

该联合站原油处理工艺流程主要为:各计转站来油进站后通过原油汇管进入加热炉进行加热至沉降脱水所需温度72 ℃,然后经过两相分离器进行油气分离,实现原油中所含伴生气的脱除,接着依次进入一次沉降罐、二次沉降罐,通过物理水洗的原理进行沉降脱水,将原油含水控制在0.5%以内,最后进入净化油罐进行计量外输,原油处理工艺流程如图1所示。

由上述原油处理工艺流程可知,原油储罐在原油处理工艺流程中起着至关重要的作用,一是具有实现对原油沉降脱水的功能;二是担负原油储存、外输的功能。因此,储罐的日常维护尤为重要,且该站最大安全运行库存约26 000 m3,如此大量的原油,蕴含巨大的能量,一旦发生事故,后果将不堪设想,所以,油罐的管理自建站开始就纳入该站重要管理事项之一。而呼吸阀、液压安全阀、阻火器作为油罐的安全附件(图2),起着保障油罐安全运行,防止和消除各类事故的重要部件[1-2],更应加强日常的维护保养工作。

图1 原油处理工艺流程

图2 油罐安全附件

2 原油储罐阻火器存在隐患排查

2.1 阻火器附着异物

该联合站岗位员工在根据操作规程半年清洗一次油罐阻火器的过程中,发现阻火器上附着黄色、黑色异物(图3)。通过对8 个油罐阻火器观察发现,并不是某一个油罐出现此现象,而是每个罐顶阻火器或多或少均有该物质附着,尤其是一次沉降罐与二次沉降罐的阻火器上该异物附着较多,这一情况引起了该站高度重视。

图3 阻火器附着异物

该站油罐阻火器均安装在呼吸阀和液压安全阀的下端,主要由金属波纹板绕制而成。当外部火焰(星)进入时,阻火芯一个个的小缝隙可以将火焰(星)分割成若干小火苗,由于金属波纹板的导热系数高,与火焰接触面积大,可以吸收大量的热量,将可燃气体的温度降至燃点以下,从而实现阻隔火焰(星)进入油罐内部,达到阻火的目的[3-5]。而此次发现的异物对阻火芯的小缝隙造成了堵塞,在遇到突发情况时不能起到阻火器应有的作用。另外,如果该异物具有可燃以及爆炸特性,还会加剧事故发生态势,在油罐日常运行时,也是潜在的安全风险隐患。

2.2 异物形成机理研究分析

在阻火器上发现该异物后,为了进一步探索该物质形成机理,对该异物进行取样化验,异物试样见图4。通过其组成的成分推断形成原因,为后续采取相应解决措施提供指导性意见。

图4 异物试样

化验结果显示,黄色物质主要成分为硫单质,黑色物质主要成分除了正常的油垢外,还包含硫化亚铁及铁的氧化物。而该站原油高含H2S,两相分离器气相出口伴生气样H2S 分析报告显示,H2S 的质量浓度高达3 300 mg/m3。据此可以断定,油罐中原油逸散出的伴生气中H2S与阻火器中铁元素发生化学反应,从而形成硫单质,如下式所示:

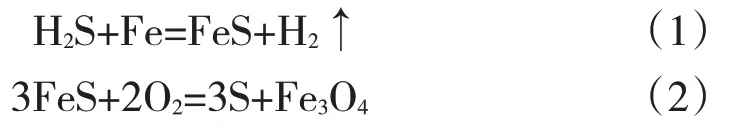

原油虽然通过水洗沉降的方式进行了脱水,但其中还是有微量水分,挥发的过程中,在阻火器上形成了潮湿的环境,加之油罐中原油温度高达70 ℃左右[6],以及太阳的照晒,这就创造了H2S 与铁元素的化学反应条件。此外,呼吸阀在工作过程中,微量空气难免进入其中,形成的FeS在此情况下,逐渐氧化生成铁的氧化物以及硫单质,也就是阻火器上附着的异物。

2.3 异物存在的危害

通过取样化验油罐阻火器所处高含H2S 环境得出,阻火芯上发现的异物主要为硫单质、FeS、铁的氧化物以及油垢。该物质的形成对油罐的安全运行有着巨大的危害。

一是FeS 的存在本身具有自燃的特性(如式3所示),且在阻火器上发生的一系列化学反应均为放热反应,一旦达到FeS自燃所需条件,就会产生火焰。在此种情况下,阻火器上的硫单质以及油垢便会迅速燃烧,释放巨大的能量,形成火灾爆炸,并产生SO2等有毒有害气体[7-8]。

二是异物的形成,会堵塞阻火器中的小缝隙,导致阻火器在紧急时刻不能起到阻火的作用。此外,阻火器目前均安装在呼吸阀和液压安全阀的底部,阻火器堵塞也会导致呼吸阀与液压安全阀不能正常工作,安全隐患极大。

与此同时,通过上述对异物形成机理的研究可知,阻火器上发生了一系列化学反应,这在一定程度上形成了化学腐蚀,阻火芯会随之遭到破损,降低油罐使用安全系数。

3 解决措施

3.1 材质升级

该联合站油罐阻火器处于高含H2S、高温潮湿的环境,尤其是此次发现异物后,对其材质耐腐蚀的特性要求更为严格。为尽量避免阻火器材质与H2S 发生化学反应产生硫单质、FeS 等危险物质,造成阻火器腐蚀破坏,本次将阻火器的材质均更换成316#不锈钢,该材料因添加Mo 元素,具有较强的耐腐蚀、耐高温特性,可在苛刻的条件下使用。从后期对阻火器定期清洗观察,材质更换后确实起到了较好的作用,腐蚀较以前得到显著改善,未见黄色异物生成。

3.2 工艺流程改造

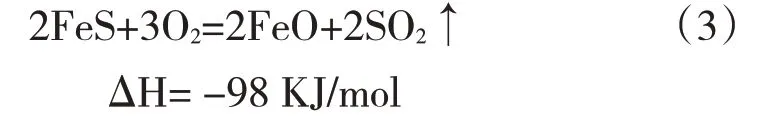

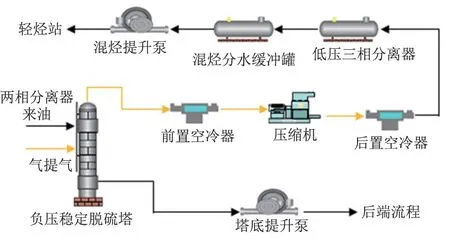

对异物形成机理研究分析可知,原油中高含H2S 是形成阻火器上异物最主要的因素之一。因此,该联合站以问题为导向,从源头解决问题出发,对原油处理工艺流程进行升级改造。在两相分离器后端新增一套原油负压脱硫装置,原油经过负压脱硫塔时,在气提气作用下,原油中原本气液两相平衡被打破,从而实现对原油中所含伴生气以及硫化氢的脱除[9-10]。原油处理工艺流程改造如图5所示。

图5 原油处理工艺流程改造

使用负压脱硫流程后,不仅将油罐逸散伴生气H2S的质量浓度降至500 mg/m3以下,实现绝大部分H2S的脱除,而且通过混烃提炼流程(图6),在原本两相分离器对伴生气分离的基础上每日还能多分离出20 000 m3伴生气,并从中提炼出混烃50 t/d,创造出一定的经济效益。

图6 混烃提炼流程

3.3 科学管理

材质、工艺层面做出的升级改进,只是从源头上进行了相关把控,但这并不能彻底避免以及消除类似情况再次发生,据此该站制定了原油储罐安全运行管控措施,严密监控各油罐压力,保持正压,避免负压时空气吸入,打破化学反应所需有氧环境条件。此外,缩短阻火器等安全附件清洗周期,由半年缩短为一季度清洗一次,保证阻火器清洁,正常工作。

4 结论

根据西北油田某联合站油罐阻火器上发现异物这一现象,通过化学检测以及分析推断,最终找出异物形成的主要原因为原油伴生气中所含H2S与阻火器材质在有氧潮湿环境下发生一系列化学反应所致,具有极大的安全风险隐患。为此,针对油罐阻火器上的附着异物采取了系列措施,从本质上杜绝了该现象的再次发生,保障了油罐的安全运行。