超薄抗滑磨耗层(TFC)设计及路用性能研究

李小鹏 南京道润交通科技有限公司

韩亚进 东南大学

沥青路面作为我国高速公路的主要路面形式,具有行驶舒适、便于维修等优点。随着道路通车年限的延长,在车辆荷载及环境条件的作用下,路表功能性能逐渐降低,抗滑性能不足、平整度下降等路表功能型病害逐渐凸显。为此,以预防性养护技术为主的养护措施,越来越多的被用于改善原路面的路表功能性能。常用的预防性养护措施,包括:微表处、稀浆封层、碎石封层及薄层罩面等。微表处及稀浆封层在使用过程中,行车噪声过大,严重降低了驾乘人员的乘车舒适性;碎石封层最为一种洒布型表处层,容易出现剥落等病害,较少用于路面上封层;而薄层罩面,性能较为出色,但仅用于改善路面抗滑性能不足等功能型病害,经济型稍差。

为此,本文研究了一种乳化沥青类、单粒径超薄抗滑磨耗层(Thin friction course,简称TFC),TFC是将乳化沥青、集料及水泥充分拌合后,利用专用的施工机械摊铺于原路面表面,成型厚度仅为5mm。作为一种新型表处层,需要确定TFC各材料的合理配比,在此基础上,结合实体工程确定TFC的路用性能。

1.材料

1.1 乳化沥青

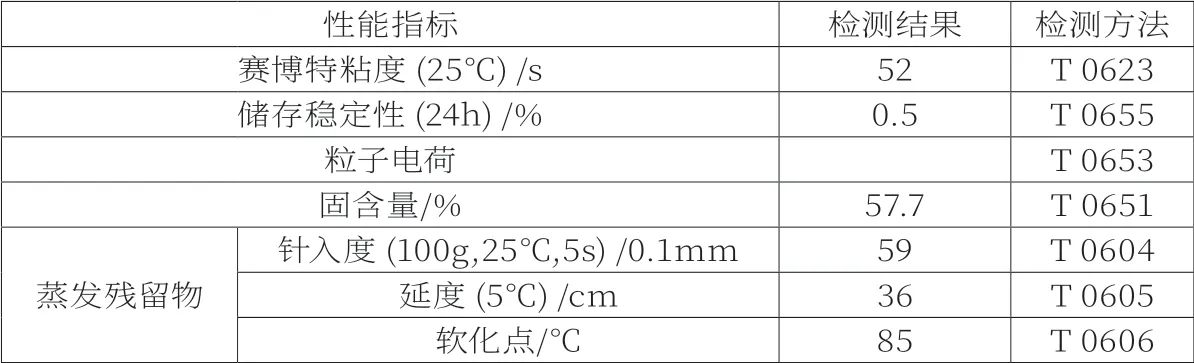

TFC选用高性能乳化沥青作为胶结料,其性能如表1所示。

表1 乳化沥青性能检测结果

1.2 集料及水泥

TFC选用集料为单粒径3-5mm玄武岩集料,TFC中选用水泥作为活性填料,水泥规格为普通硅酸盐PO42.5级。

2.试验方法

TFC选用单粒径集料,成型之后,表面开口孔隙较多,因而其性能主要受剥落性能制约。为评价TFC的抗剥落性能,本文采用湿轮磨耗试验进行评价,并确定乳化沥青、水泥等材料的合理配比。

2.1 TFC成型

根据《微表处和稀浆封层技术指南》,TFC湿轮磨耗试件的成型,主要包括以下步骤,如图1所示。

图1 TFC室内成型步骤

(1)准备直径为31cm的圆形油毛毡,并在油毛毡表面刷粘层油;(2)将集料、水泥、乳化沥青依次分别置于拌锅中,搅拌均匀;(3)将拌合好的TFC混合料,倒在油毛毡上,并借助厚度为5mm的模具,将混合料摊平;(4)将摊铺好的TFC试件,置于60℃烘箱中养生24h。

图2 湿轮磨耗试验步骤

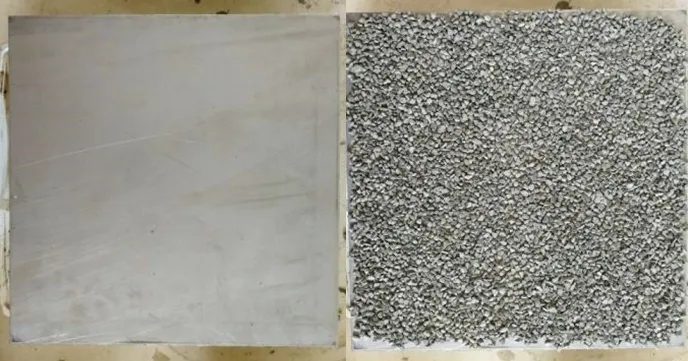

图3 实验板法

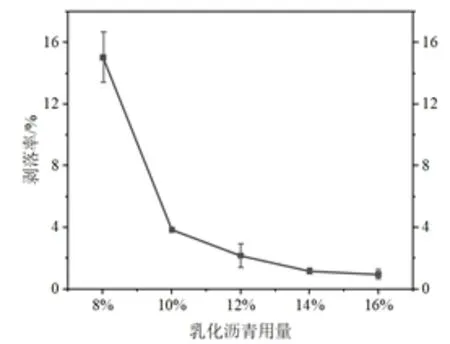

图4 乳化沥青用量对TFC剥落率的影响

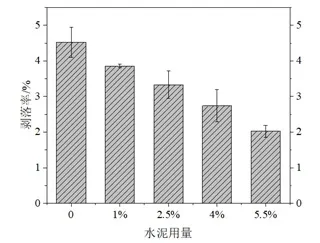

图5 水泥用量对TFC剥落率的影响

表2 路用性能检测结果

图6 TFC施工流程

2.2 湿轮磨耗试验

将养生好的TFC试件从烘箱中取出,冷却至室温后,置于25℃水中保持1h,随后进行湿轮磨耗试验。如图2所示。

3.TFC材料配比研究

TFC主要由集料、乳化沥青及水泥三种材料拌合而成,其中集料用量由实验板法确定,乳化沥青及水泥用量由湿轮磨耗试验确定。

3.1 集料用量的确定

本文研究的TFC厚度仅为单石厚度,即集料仅为一层,因此采用修正的Kearby设计法,亦即实验板法来确定集料的用量。首先准备30cm*30cm*0.5cm的方形钢板,将TFC用的3-5mm玄武岩集料平铺在钢板上,并保证钢板表面均被集料覆盖,且集料颗粒无上下重叠。随后称取钢板被完全覆盖,所需的集料重量,并换算为单个湿轮磨耗试件的重量。如图3所示。

根据实验板法的测试结果,单个湿轮磨耗试件所需集料重量为480g。

3.2 乳化沥青用量确定

根据课题组研究经验,将乳化沥青用量定为集料用量的8%、10%、12%、14%及16%。分别测试不同乳化沥青用量对应的TFC试件剥落率,如图4所示。

根据图4,可以发现,乳化沥青用量的增加能够显著降低TFC的剥落率。尤其是当乳化沥青用量由集料用量的8%增长为10%时,TFC的剥落率由15%降低为4%,降幅显著。这种由于乳化沥青用量带来的TFC剥落率的降低,主要是由于沥青膜增厚导致的。当乳化沥青用量为集料用量的8%时,集料之间的沥青膜厚度较薄,当乳化沥青用量为集料用量10%时,集料之间的沥青膜厚度达到临界值,在此厚度下,集料之间的粘结性能相对较好,粘结强度相对较高。而当乳化沥青用量进一步上升时,TFC剥落率的改善幅度逐渐趋于稳定。根据上述结果,本文认为TFC中乳化沥青用量应大于10%。

表3 TFC试验段检测结果

3.3 水泥用量的确定

为研究水泥用量对TFC抗剥落性能的影响,并确定水泥的用量,本文将水泥的掺量分别定为集料用量的0%、1%、2.5%、4%及5.5%,分别测定不同水泥掺量对应的TFC试件的剥落率,试验结果如图5所示。

根据图5,可以发现,随着水泥用量的增加,TFC的剥落率显著降低,当水泥掺量由集料用量的0%增加为5.5%时,TFC试件的剥落率由4.5%降低为2%。这种由于水泥用量的增加而导致的TFC抗剥落性能的改善,主要归因于水泥的硬化作用。水泥的硬化作用,会使乳化沥青残留物-水泥胶浆的强度显著提升,从而增强集料之间的粘结强度。因而,水泥用量较多的TFC试件,其抵抗磨耗作用的能力也得到了提升,最终表现为TFC剥落率的降低。根据上述结果,本文认为水泥的用量不小于1%。

3.4 TFC性能验证

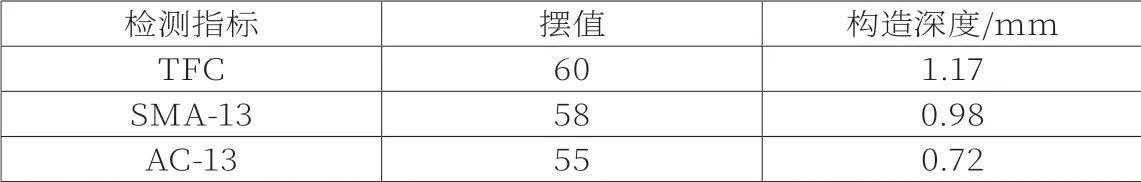

基于上述研究结果,选用集料质量为480g,乳化沥青用量为集料用量的10%,水泥用量为集料的1%,成型TFC试件。本文为验证此方案下TFC的路用性能,分别测试了TFC的摆式摩擦系数及构造深度指标,并与常规SMA-13及AC-13检测结果进行对比,测试结果如表2所示。

根据表2中三种路面的路用性能检测结果,可以发现,TFC的摆值与SMA-13相当,明显大于AC-13。而TFC的构造深度同样优于SMA-13,并显著大于AC-13。该结果表明,TFC具有良好的抗滑性能,有利于提供车辆良好的摩阻力,保障行车的安全性。此外,较大的构造深度,能够降低行车噪声,提高驾乘人员的行车舒适性,同时能够在雨天及时排除积水,进一步提高行车安全。

4.工程案例

为验证TFC的实际路用表现,本课题选择江苏镇江句容S243省道进行试验段铺筑。

4.1 施工流程

TFC作为一种预防性养护措施,仅适用于原路面结构性能完好、仅存在功能型病害的路段,因此在施工之前应首先对原路面的结构性病害进行处置。TFC施工主要包括以下步骤:

(1)利用森林灭火器对原路面上的杂物、灰尘进行吹除;(2)利用粘层油洒布车,洒布高粘乳化沥青粘层油;(3)利用专用的摊铺机械,进行TFC的拌和及摊铺;(4)待TFC强度基本形成后,利用双钢轮压力机进行静压。如图6所示。

4.2 TFC使用效果

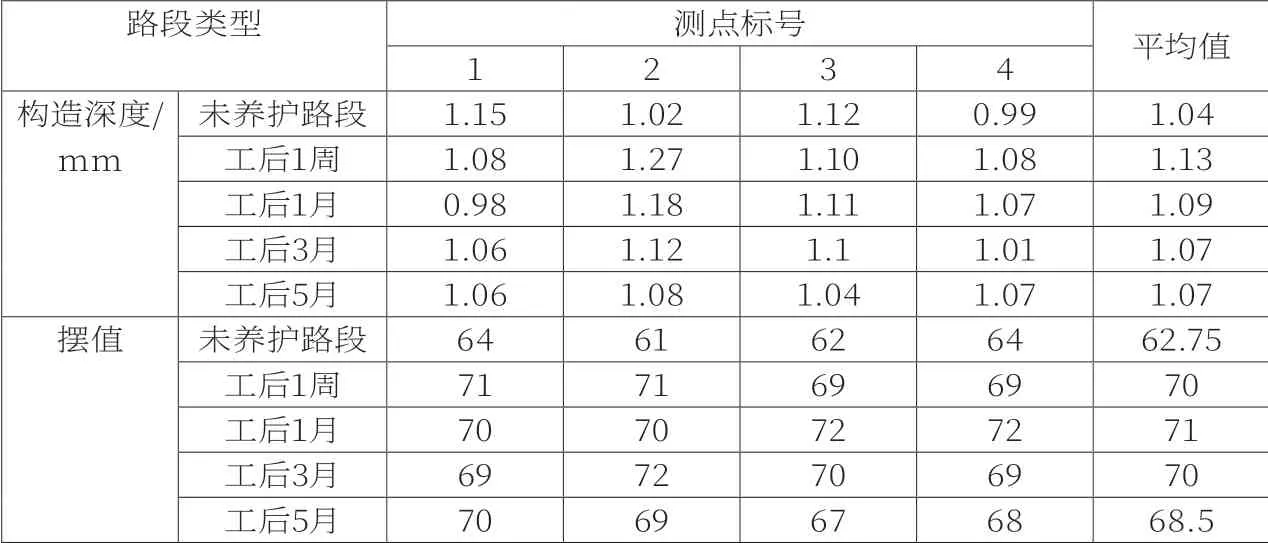

在TFC施工后,对TFC的路用性能进行持续观测,包括构造深度指标及摆值指标,检测结果如表3所示。

根据表3中的路用性能检测结果,TFC路段的构造深度及摆值均明显大于未养护路段,且施工后5个月,其各项指标仍然优于未养护路段。

5.结论

本文基于超薄抗滑磨耗层TFC,研究了TFC各材料用量对其剥落性能的影响,确定了适宜的材料用量范围,在此基础上,分别测定了室内及试验段TFC的路用性能,得到以下结论:

(1)乳化沥青用量的增加能够明显降低TFC的剥落率,尤其是当乳化沥青用量由8%增加为10%时,改善效果最显著;

(2)水泥用量的增加同样能够改善TFC的抗剥落性能;

(3)为保证TFC良好的抗剥落性能,乳化沥青用量不应低于10%,水泥用量不宜低于1%;

(4)TFC的构造深度及摆值均明显大于常规路面,表现出了较好的路用性能。