基于Petri 网的表贴产品质量溯源建模

吴江进,黄海松,魏建安,姚立国

(贵州大学现代制造技术教育部重点实验室,贵州 贵阳 550025)

1 引言

产品的质量与它的形成过程—设计与制造两个阶段密不可分,统计数据表明有超过一半的质量问题是由产品制造过程造成的;因此,提高产品制造质量的关键是对制造业制造过程的质量进行溯源。在表面贴装生产过程中,由于各模块之间信息相互独立无法进行数据交换,不具备质量追溯等功能。生产过程中质量信息记录不全或丢失,造成质量管理不能有效追溯。因此,对表面贴装产品进行质量溯源研究很有意义。

Petri 网是德国文献[1]在1962 年提出的一种形式化的建模语言和新的信息流模型,该模型基于系统各部分的异步并发的操作,并把各部分之间的关系用网状的图来描述。能够直观地表达网系统中托肯的流动和变化情况,描述变迁的发生条件和顺序以及构造被描述系统的动作时序过程[2]。它在建模过程中注重的是业务流程的刻画和表现。适合于并发、异步、分布式软件系统的分析。从20 世纪80 年代开始[3],许多具有工程背景的研究人员将Petri 网应用于通讯协议的验证、计算机通讯网络性能评价及多媒体应用、软件工程、知识处理、FMS 的建模、分析和控制、系统可靠性分析[1]。但将该模型用于表面贴装产品制造过程的研究仍相对较少[4]。因此,文章研究了表贴产品的制造过程以及制造过程中关键质量信息,并结合Petri 网模型,从产品制造过程及质量控制的角度出发,利用Petri 网语言对表贴产品制造过程进行建模,创建基于Petri 网的表贴产品质量溯源模型,运用Exspect 对所创建的模型进行仿真,从而验证本模型逻辑的合理性和正确性,并进行了性能的分析。仿真结果表明:文章建立的表贴产品溯源流程在准确性性能方面得到了提高,降低了产品不良率,有效的对企业产品质量进行控制,增强了企业的核心竞争力;将模块化、层次化Petri 网建模与质量溯源相结合,建立了模块化分层溯源过程模型,从而部分解决了产品制造过程阶段建模与溯源问题。同时,为后续溯源系统的建立奠定基础。

2 表贴生产线与表贴产品制造工艺流程

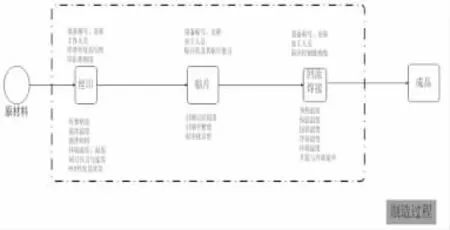

表面贴装技术(表面组装技术)也称SMT(Surface Mount Technology)是目前电子组装行业里最流行的一种技术和工艺,SMT加工的关键工艺包括以下五个过程[5];丝印、贴装、固化、回流焊接、清洗。大部分表面贴装行业的表贴工艺可分为丝印、贴片、回流焊接三大工艺及其它辅助工艺[6],文章以表贴产品三大工艺流程为依据,其制造过程质量信息,如图1 所示。

图1 表贴产品制造过程质量信息Fig.1 Quality Information of Surface-Mounted Products Manufacturing Process

2.1 制造过程建模信息表达

2.1.1 对目标产品产品质量信息进行分析

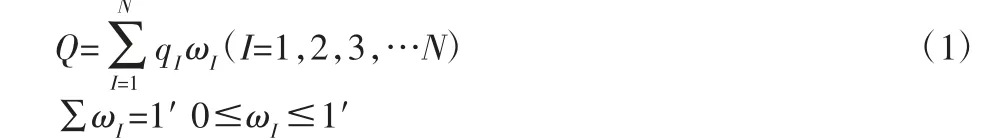

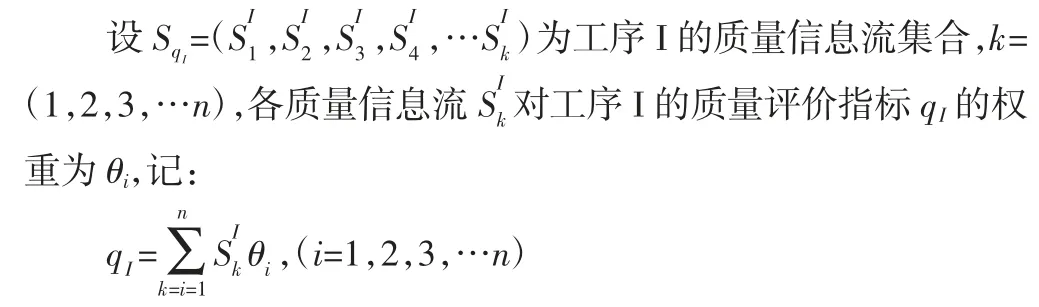

分别对各个质量参数量化,然后确定该制造过程的主要质量评价指标。按照制造工序以模块化的方式对各个工序的质量评价参数qI进行统计,并设总质量评价参数为Q,各个工序质量信息对总质量信息的影响权重为ωI。记:

式中:qI—工序I 的质量评价参数;ωI—权重。公式(1)表示总质量评价指标为各个工序质量指标加权和。

2.1.2 对各个工序进行层次化指标分析

单步工序质量评价指标为该工序各个质量指标加权和,如式(2)所示。

2.1.3 分析相邻两道工序存在影响关系

记上一工序对下一工序的影响相关系数为λi-i+1,则:若相邻两道工序存在影响关系,则0<λi-i+1≤1;若无关,则λi-i+1=0。

工序间存在耦合关系时的质量评价指标为该工序各个质量指标加权和与耦合工序影响之和,如式(3)所示。

2.1.4 判断某个产品是否需要溯源

图2 模块化分层质量溯源模型图Fig.2 Modular Hierarchical Quality Traceability Model Diagram

3 基于Petri 网的表贴产品制造过程模型建立

3.1 Petri 网基本概念

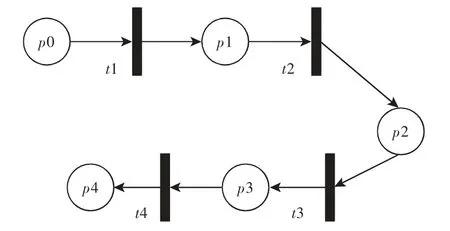

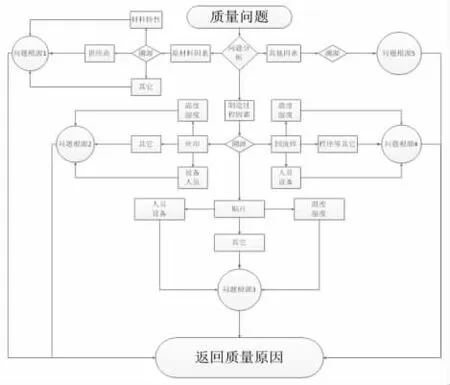

满足以下条件的三元组N=(P,T;F)称作一个Petri 网[7]:P={p1,p2,…,pm}为库所(place)的集合;T={t1,t2,…,tn}为变迁(transition)的集合;F=(P×T)∪(T×P)为输入函数和输出函数集,称为流关系。P∪T≠φ 即网中至少有一个元素;P∩T≠φ 即库所和变迁是两类不同的元素;F⊆(P×T)∪(T×P)变迁到库所单方向联系其同类元素之间不能直接联系。

其中:C+=w(tj,pi)是从迁移tj到它的输出位置pi的弧的权,C-=w(pi,tj)是从迁移tj的输入位置pi到迁移tj的弧的权,称C+为Petri 网的输入关联矩阵,C-为Petri 网的输出关联矩阵。

3.2 Petri 网制造过程模型建立

Petri 网有最基本的4 种模型:顺序、同步、选择和循环[8],从表贴产品制造过程建模角度,选择顺序与选择模型对产品制造过程进行建模,表贴产品加工中的活动分为四类:(1)以丝印为特征的操作;(2)丝印后SMD 贴片操作;(3)丝印及贴片后回流焊接;(4)检验合格后入库操作。用Petri 网建模的步骤为:①划分和定义所有活动及相互关系;②用Petri 网描述上述活动及其关系,得到Petri 网模型。

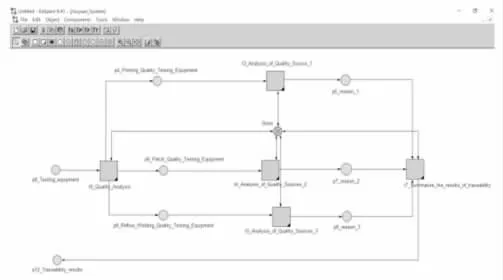

Petri 网用于描述和分析系统中的控制流和信息流,尤其是那些有异步和并发活动的系统。圆圈表示库所(place),圆圈中有标识(token)表示条件(condition)满足。黑色线段表示变迁(transition)。根据表贴产品制造过程,其Petri网模型,如图3 所示。

图3 产品制造过程Petri 网模型图Fig.3 Petri Net Model of Product Manufacturing Process

表1 表贴产品制造过程Petri 网描述Tab.1 The Description of Petri Net for Surface-Mounted Products Manufacturing Process

4 基于Petri 网的表贴产品质量溯源模型建立

4.1 质量溯源流程分析

对于离散制造企业而言,据工业统计,(60~70)%的产品质量问题来源于制造过程。在影响质量的5M1E 即人、机、法、料、环、测六个主要因素中,其中人、机、环、测都直接与制造过程有关,在产品的生产过程中详细记录下制造过程数据,当出现质量问题时,就可根据这些信息对生产过程中的质量问题进行分析[9-10]。文献[11]利用鱼骨图和Petri 网分别描述小麦粉质量追溯点的位置和危害指标;文献[12]针对航天复杂系统故障诊断中存在的问题,建立加权模糊Petri 网模型并将加权模糊Petri 网转换为分层着色Petri 网模型;文献[13]应用模块化、层次化的技术构建了推式、拉式等生产管理模式的Petri 网模型,文献[14]提出面向对象的赋时着色Petri 网(OOCTPN)概念。在的建模与分析中,以生产物流系统为研究对象,首先对系统按照功能进行模块划分,以基本Petri 网对柔性制造系统各子模块进行建模形成建立柔性制造系统的综合模型;为实现对工业设计企业设计过程动态性、结构性和有序性管理,文献[15]在产品设计过程管理中引入面向过程的组织管理与流程优化的工作流技术及Petri 网建模方法。

在表面贴装过程中,与质量关系最主要的为锡膏涂覆、贴片及回流焊接3 个关键工序;在锡膏涂覆过程中;常出现的问题有图形残缺、拉尖、桥连、厚度不一致、漏印、图形偏移等。这些问题会导致易产生“开焊”或“桥连”,形成不良焊点,造成“桥连”或空焊;在贴片过程中;常出现的问题有元器件极性错误、损伤、丢失、立碑、偏移、桥连,有时还会功能无法实现,导致后续返工;在回流焊接过程中;桥连、开路、偏移、立碑、焊锡球、引脚上锡不足、偏移;虚焊、BGA、LGA、QFN 等元器件空洞大是常见的问题,这些问题会导致机械强度不足、焊球机械强度降低、容易产生应力裂纹、功能无法实现,当焊点机械强度不足,还会导致后续返工[4-6]。

4.2 Petri 网的表贴产品质量溯源模型建立

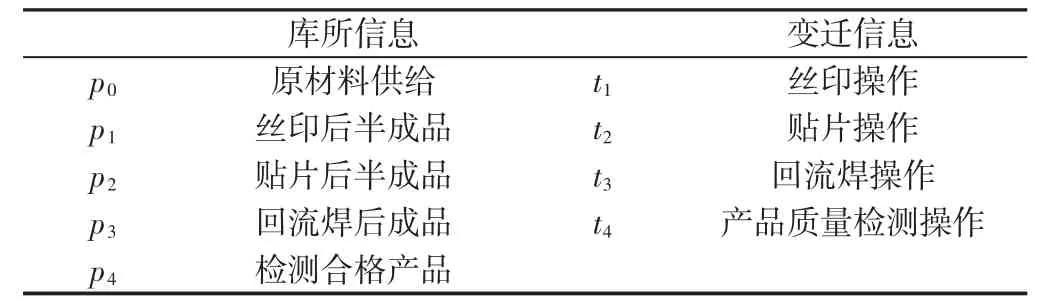

文章根据表贴产品制造过程和质量溯源流程的分析,建立的溯源流程,如图4 所示。

图4 表贴产品溯源流程图Fig.4 Flow Chart for Traceability of Surface-Mounted Products

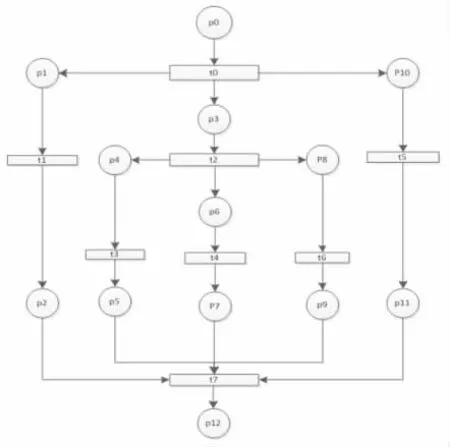

根据溯源流程图可以建立的Petri 网溯源模型,如图5 所示。

图5 表贴产品的Petri 网质量溯源模型Fig.5 Petri Net Quality Traceability Model for Surface-Mounted Products

5 实例验证与分析

5.1 实例说明

该企业表贴车间的有2 条全自动生产线,具备多品种、小批量、大批量电子产品柔性化生产及在线检测能力,能快速完成电子产品加工任务。表贴C 线为新建生产线,可以实现自动上板、自动标识、锡膏喷印、自动锡膏印刷质量检测、自动贴片机、真空气相回流、焊接质量在线检测功能。文章以此生产线为对象进行研究。

表2 表贴产品质量溯源Petri 网描述Tab.2 The Description of Petri Net for Surface-Mounted Products Quality Traceability

该生产线主要设备由以下四部分;设备1 是型号为DEK ELA I 的全自动印刷机,完成丝印工序,由设备自带软件可采集设备运行状态及压力、速度、距离等参数;设备2 是型号为JUKI KE-2060L 的多功能贴片机,完成贴片工序,由设备自带软件可采集设备运行状态信息及抛料率、物料使用数量等参数;设备3是型号为HELLER1809EXL 的回流焊机,完成回流焊工序,可通过传感器、多工位设备采集终端采集设备运行状态信息及湿度、实时温度、数量等参数;设备4 是型号为ALD515 的离线AOI 检测仪,完成质量检测,可由传感器、多工位设备采集终端采集设备运行状态信息及产品质量统计、数量等参数。

图6 表贴生产线C 线Fig.6 C Line of Surface-Mounted Products

5.2 仿真及分析

对于溯源流程来说,其考量的评估指标体系有计划针对性、产品真实性、技术先进性、信息可信度以及记录可证性[16]。所以文章针对具体企业表贴产品的溯源信息可信度来验证模型的有效性。溯源之前的离线检测及电子履历记录产品质量信等过程不是此文重点研究内容,所以不做展开。

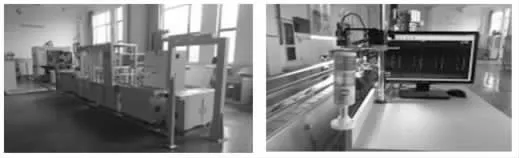

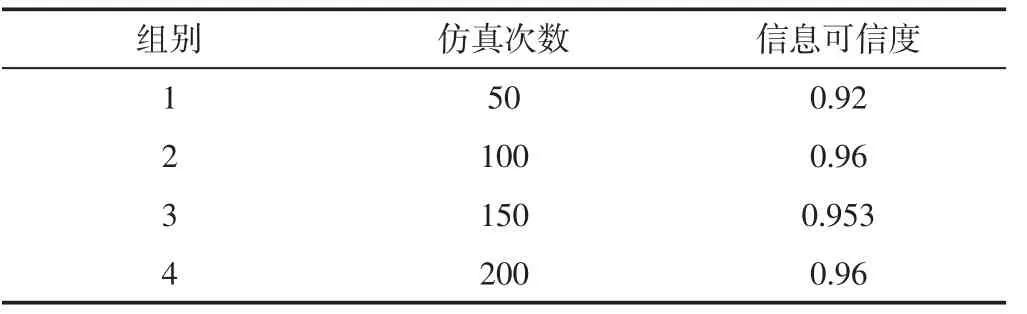

文章采用Exspect 作为仿真工具,结合图4、图5 及表2,因材料因素和其它因素度量比较困难,所以文章针对性的对表贴产品的制造过程进行溯源。对前面建立的petri 网模型进行仿真分析,得到的仿真模型,如图7 所示。在仿真中,存在3 条并行流程,初始状态下,p0以0、1 作为令牌值来触发系统是否需要溯源;(当Q∈(Q¯±@),p0为0,反之为1,触发系统运行),变迁t0进行质量问题分析,从而选择执行路径;p4、t3、p5为丝印过程溯源;p6、t4、p7为贴片过程溯源;p8、t5、p9为回流焊过程溯源。t7为对三个制造过程质量问题溯源信息的汇总,p12得到溯源结果,store 为缓冲库所。文章进行了500 次仿真实验,分为4 组,每组分别为50、100、150、200。得到的仿真结果,如表3 所示。

图7 基于Exspect 的质量溯源仿真模型Fig.7 The Simulation Model of Quality Traceability Based on Exspect

表3 仿真结果表Tab.3 The List of Simulation Results

从表3 中的仿真结果可以得出平均正确率为94.825%。以上实验验证了该模型的有效性。

6 总结

为解决SMT 中质量溯源困难问题,在分析实际表面贴装工艺流程的基础上,选择Petri 网作为建模工具,针对应用需求探讨了制造过程Petri 网的知识表示方法,构建了基于Petri 网的表贴产品质量溯源模型,并结合制造过程中相关质量信息流特征对产品质量影响对模型进行语法和语义解释,给出逻辑表达式。将模块化、层次化Petri 网建模与质量溯源相结合,建立了模块化分层溯源过程模型,结合实例以Exspect 作为工具进行分析,验证了模型的有效性,解决了产品制造过程阶段建模与溯源部分问题。原材料和其它因素的影响未曾考虑,这是课题组后续的研究内容。