关于影响通信油木杆质量相关因素的探讨

陶德彪,胡正强,林 天

(1.中通维易科技服务有限公司,南京 江宁211162;2.江苏省质量技术监督通信产品质量检验站,江苏 南京210003)

1 引言

作为通信架空线路的载体之一,通信油木杆(以下简称油木杆)具有重量轻、运输成本远低于水泥电杆、施工方法简便等优点,目前依然被广泛的运用于交通不便的地区(如山区)。图1是处于堆积状态待使用的油木杆,表面有一层黑色粘稠状的防腐油;图2是已经处于使用状态的油木杆,上方还有光缆分纤箱等通信线路产品。然而在通信线路实际使用中,存在着部分油木杆在没有达到预期使用寿命的时候便出现腐朽,甚至有些油木杆刚使用不久便出现开裂损坏的情况。因此,探讨影响油木杆质量的因素是有必要的。

图1 油木杆

图2 油木杆应用

目前,油木杆产品并没有相对应的国家或者行业标准,而近年来对于影响油木杆质量因素的研究并不多,欧阳琪[1]提出了油木杆在山区中良好的应用前景,但是并没有提到影响油木杆质量的因素。本文主要在运营商技术要求的基础上,结合相关国标中的测试方法,来综合探讨影响油木杆质量的因素,并提出了一定的提高油木杆质量的措施。

2 油木杆技术要求

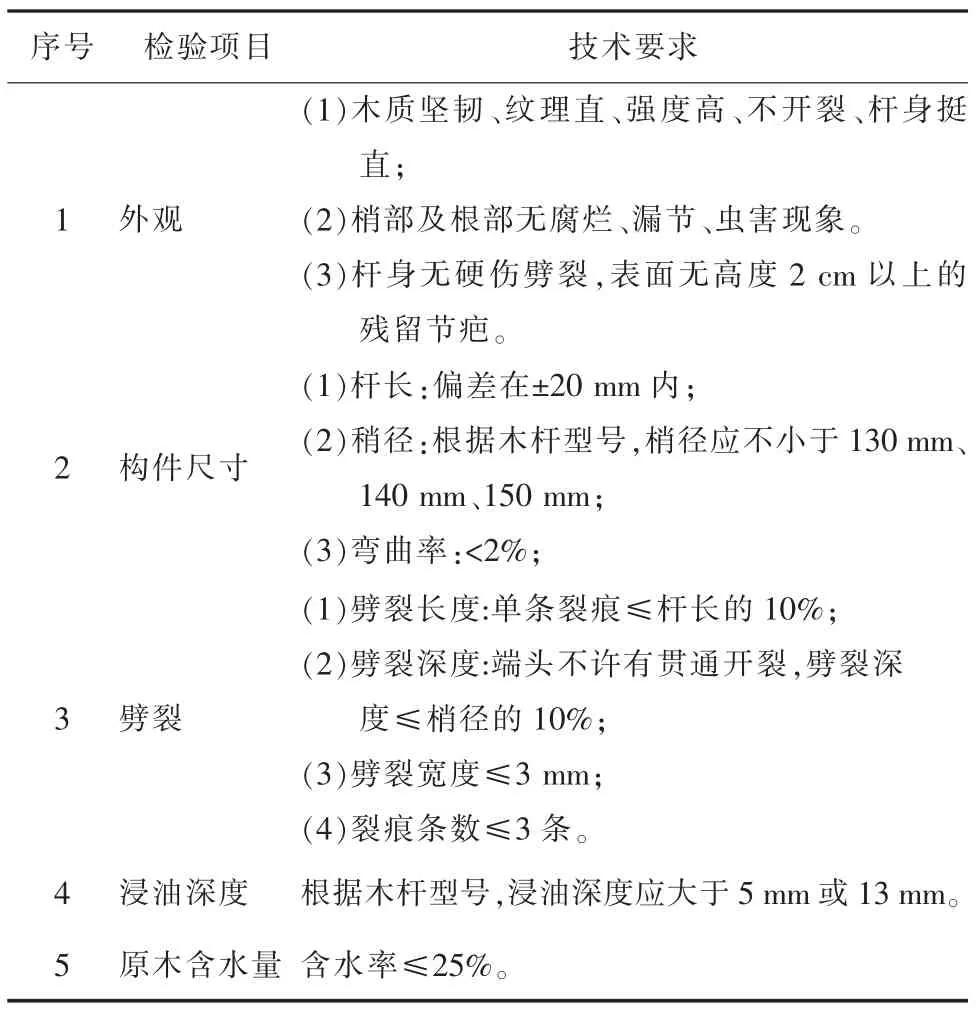

目前相关的通信运营商关于油木杆的技术要求如表1所示。

表1 油木杆的技术要求

3 影响因素

3.1 外观的影响

根据表1技术要求,油木杆的外观要求细分了3 点要求。

①要求木质坚韧、纹理直、强度高、不开裂、杆身挺直。目前油木杆多采用松木或者杉木,当使用材质不够坚韧、纹理弯曲、强度低的木材时,无法满足电杆在正常使用环境中受到的外力以及自身重力作用,会导致油木杆提前折断直接损坏,严重影响到了油木杆的耐久性质量,而使用已经开裂、杆身弯曲较大的木杆时,由于木杆使用过程中处于竖立的状态,因此也无法满足正常使用下的受力要求。

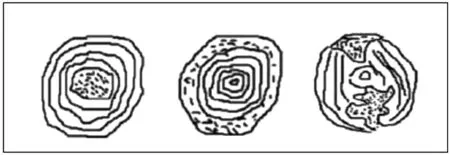

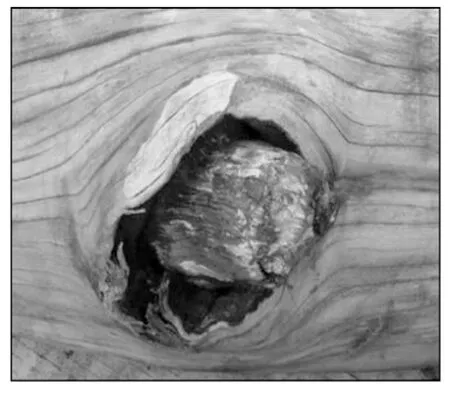

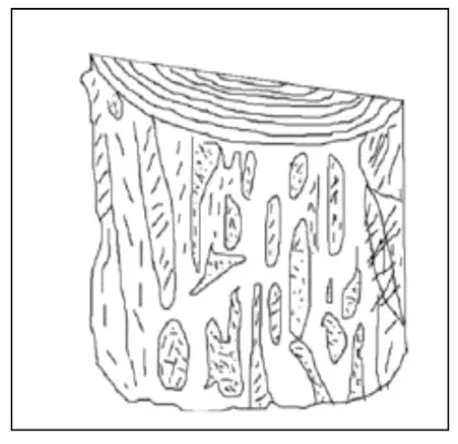

②目测观察油木杆的梢部及根部有无腐烂、漏节、虫害现象,木材腐朽是指木材受木腐菌侵蚀后,不但颜色有变化,其物理、力学性质更是降低了,最后木材结构变得松软、易碎,呈筛孔状或粉末状等形态;漏节是节子的一种,但是节子本身已腐朽,而且深入树干内部,引起木材内部腐朽;虫害是指昆虫蛀蚀木材形成的一系列的破坏。可见腐朽、漏节和虫害都是对木材性能和质量有着极其严重影响的,是严禁出现在油木杆上的,3 种缺陷分别如图3-图5所示。

图3 木材腐朽(从左往右分别为心材腐朽、边材腐朽、混合腐朽)

图4 腐朽节

图5 虫害

③要求杆身无硬伤劈裂,表面无高度2 cm 以上的残留节疤。硬伤劈裂主要是在木材生产制作过程中受到外力作用导致的一种开裂,外力破坏导致劈裂后,对木材本身的性能也造成了损伤,因此也是不允许出现的。表面无高度2 cm 以上的残留节疤则是对油木杆的美观要求,同时结疤高度太高对后期的浸油也有一定的阻碍。

因此,为了保证油木杆的质量,油木杆的外观要求应当符合要求,选用的木材材质过关,无腐烂、漏节、虫害现象,无硬伤劈裂等缺陷。

3.2 构件尺寸的影响

构件尺寸也分成了3 点要求:杆长、稍径和弯曲率,其中不同杆长主要用于不同高度地形的需要,稍径大小则主要由收到的外力大小决定,因此,两者都应符合相关要求,不应超过规定的偏差。

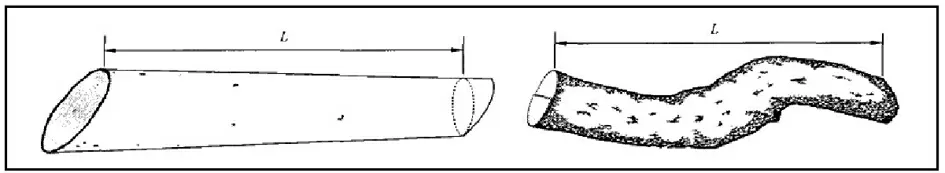

需要注意的是,如图6所示,参考GB/T 144-2013《原木检验》中的测试方法,杆长的测试时以油木杆的大小头两端断面之间相距最短的直线距离为准的。如图7所示,而稍径的测试则稍微复杂些,具体是通过小头断面中心先量短径,再通过短径中心垂直检量长径,最后根据长短径之间的差距来取值的,其长短之差自2 cm 以上,以其长短径的平均数径进舍后为梢径;长短径之差小于2 cm,以短径经进舍后为梢径。

图6 杆长测试示意图

图7 稍径测试示意图

弯曲率的要求不得超过2%,是为了防油木杆过度弯曲的情况。在正常使用过程中,电杆处于竖立状态,重力与上方悬挂的重物形成的力,与弯曲部位的力不在一条直线上,容易降低油木杆的质量,导致油木杆的提前损坏。具体的测试方法从样品两端拉一直线,其直线贴材身两个落线点间的距离记为内曲水平长,与该水平直线成垂直量其弯曲最大拱高,以弯曲最大拱高与内曲水平长相比,用百分率表示,即为弯曲率。同时需要注意的是,油木杆的弯曲有单向弯曲和多向弯曲两种,其中多向弯曲需要测试多个弯曲部位的弯曲率,多个弯曲率都应符合相关的技术要求,测试如图8所示。

图8 弯曲率测试示意图(左边为单向弯曲,右边为多向弯曲)

综上所述,根据使用环境的不同,合理选择符合杆长、稍径要求的油木杆,同时油木杆的弯曲率也不能超过某一限值,这样才能有效的保证油木杆的质量。

3.3 劈裂的影响

与上述外观中不允许出现硬伤劈裂不同,允许非硬伤劈裂缺陷的出现,但是对劈裂具体尺寸提出了要求,要求长度、深度、宽度以及数量都需要满足要求,具体如表1所示。

测试时可采用直尺、深度卡尺等工具进行测量。控制劈裂尺寸的主要原因是为了防止劈裂过大之后容易造成进一步扩大,从而加大油木杆质量的下降,尤其是力学性能的降低,因此应当严格劈裂的尺寸。

同时劈裂尺寸过大对后面的浸油也造成了困难,尤其在后期劈裂尺寸扩大的时候会露出没有浸油的部位,在使用中容易导致油木杆质量下降的情况。

3.4 浸油深度的影响

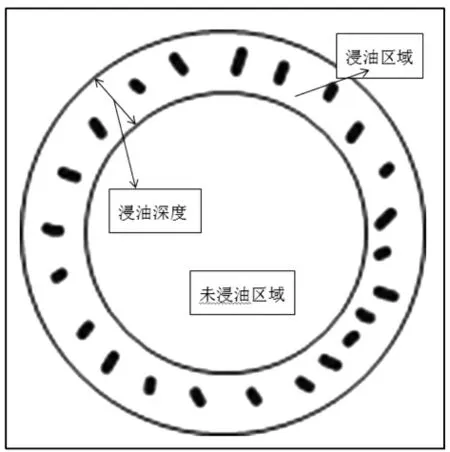

根据不同的型号、不同的使用环境,浸油深度的要求也不同。所谓油木杆的浸油是在油木杆的表面以及表面以下一定深度的距离浸入一层防腐油,常用的为煤焦油或其混合物,传统的方式为自然浸泡,但是由于自然浸油的周期太长,因此目前采用的工艺多为高温蒸汽压入或真空压入等方式加快防腐油在木杆中的渗入,最终形成的端面示意图如图9所示。

图9 木杆断面浸油示意图

煤焦油具有耐水性好、抗腐烂、高电阻、毒害低等优点,因此,有了一定深度防腐油的油木杆在使用过程中,能够较好的抵抗各种恶劣环境的侵蚀作用,从而保证了油木杆的耐久性质量。此外,油木杆表面某些细小缺陷在涂抹了防腐油后,由于防腐油包裹住了缺陷部位,因此也很好的限制了该缺陷的进一步发展,从而提高了油木杆的质量。

浸油深度测试时,可用空心钻在木杆的杆身钻取中间木芯,用卡尺测出浸油深度,最后钻孔用防腐木楔钉入即可,测试示意图如图10所示。

图10 中间木芯浸油深度

由此可见,浸油深度满足一定的深度要求是保证油木杆在使用中能够抵抗各种侵蚀的关键,是提高油木杆质量的重要保证。

3.5 木材含水率的影响

木材含水率是影响木材质量的关键性因素之一,过高的含水率对于木杆质量的影响都是有害的。由表1可知,运营商关于油木杆的含水率要求为原木的含水率不大于25%,而国标GB 50005-2017 中指出了现场制作的方木或原木构件的木材含水率也是不应大于25%。

含水率的测试方法多采用烘干法测量,其他根据含水率与导电性的关系也能测得。当原木的含水率过大时,会加大后期浸油的难度,同时,木材含水率过大的时候对于木材本身的断裂韧性也是不利的。根据研究表明,含水率从绝干态到16.8%之间,随着含水率的增加,木材的断裂韧度是逐渐增大的;而随着含水率的继续增加,木材的断裂韧度有减小的趋势[2],因此,控制原木的含水率是有必要的。

此外,木材的纤维饱和点是木材特性变化的重要转折点,当木材的含水率过高超过木材的纤维饱和点时,对于木材的强度以及湿涨干缩都有不利的影响[3],当木材的含水率低于一定值的时候,此时木材的含水率变化较小,较为稳定。因此,应当根据地区以及环境的不同,合理的控制原木含水率的大小。

3.6 其他影响因素

除了运营商列出的部分技术要求,影响油木杆质量的其他因素有不少,部分如下:

(1)表面缺陷:因为木杆是复杂的天然材料,生长过程中不可避免的会产生一些缺陷,木杆的外表面缺陷,除了3.1 节已经说明的腐烂、漏节、虫害,还有其他一些影响木材质量的缺陷,如节子、变色、裂纹、构造缺陷等,允许表面有一些正常的缺陷,如健康节,不影响质量的细微裂纹等,但是油木杆表面不应有对质量产生严重影响的缺陷,如死节、腐朽节等。

(2)原材料:不同强度的原材料直接影响到了后期成型后油木杆的强度质量,而不同种类的原材料其密度有不同,在含水率不变的情况下,密度越大,木材的强度也越大[4],因此也需要选择合适的原材料。

(3)生产工艺:因为油木杆属于成品产品,因此运营商无法对生产工艺进行规范要求,实际上生产工艺也是影响油木杆质量的一个关键因素,尤其是油木杆在浸油之前需要进行干燥,干燥过程处理得当对于提高油木杆的强度以及后期的浸油操作都有利,不当的干燥工艺严重降低了油木杆的强度质量,因此,优化生产工艺是必要的。

4 结论

本文解析在运营商技术要求的基础上,结合相关的测试方法,来综合探讨了影响油木杆质量的因素,并提出了一定的提高油木杆质量的措施,结论如下:

(1)油木杆的外观对于油木杆的质量有一定的影响,选用的木材应当材质过关,无腐烂、漏节、虫害等严重影响油木杆质量的缺陷,其他允许出现的缺陷不应影响油木杆的使用,同时油木杆的劈裂缺陷的尺寸应当控制在一个合理的范围内;

(2)构件尺寸对于油木杆的质量有影响,应根据使用环境的不同,合理选择杆长、稍径的尺寸,并且控制弯曲率的大小;

(3)浸油深度是保证到了油木杆的长期耐久性质量的关键性因素,浸油深度需要满足一定的深度要求;

(4)原材料、优化生产工艺是影响油木杆质量的重要因素之一,合理选择原材料及优化生产工艺是提高油木杆质量的有力措施。