高参数超超临界燃煤锅炉上部水冷壁制造技术和质量控制探讨

蒲贵明

(甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

能源向来是每个国家经济发展的命脉之一,而火电仍然是我国电力能源系统的主力军。未来燃煤火电技术依旧需要保持高效、清洁的特点[1],二次再热超超临界锅炉技术无疑是当前国内最能实现这一特点的燃煤锅炉。在欧美、日本等一些发达国家,已经开始研究700℃燃煤锅炉技术[2],而我国的二次再热燃煤锅炉技术大多停留在600℃左右,主要被限制于材料的使用性能。因此,为研究高参数超超临界燃煤锅炉技术,首先需要突破材料的限制。

高参数超超临界燃煤锅炉技术,其上部水冷壁温度较高,普通的耐热钢材料很难满足高温持久强度和蠕变强度,能满足要求的镍基合金,又因为成本太高而无法使用。目前,国内较理想的备选材料有SA-213T23 和SA-213T91,这两种材料各有优缺点。相对来说,SA-213T91 材料更为成熟,在我国电站锅炉蛇形管部件上有大量应用,在国内长期应用过程中,对其性能掌握也比较透彻。但SA-213T91材料在水冷壁上运用较少,国内大多也只应用在循环硫化床锅炉高温过热器和高温再热器的直管屏中。由于SA-213T91 焊接性能差,抗裂性能也较低[3],同时,水冷壁的制造过程需要弯制,弯制过程加速了SA-213T91 的开裂性。因此,开展SA-213T91 水冷壁制造技术和质量控制试验至关重要。

1 上部水冷壁制造结构特点

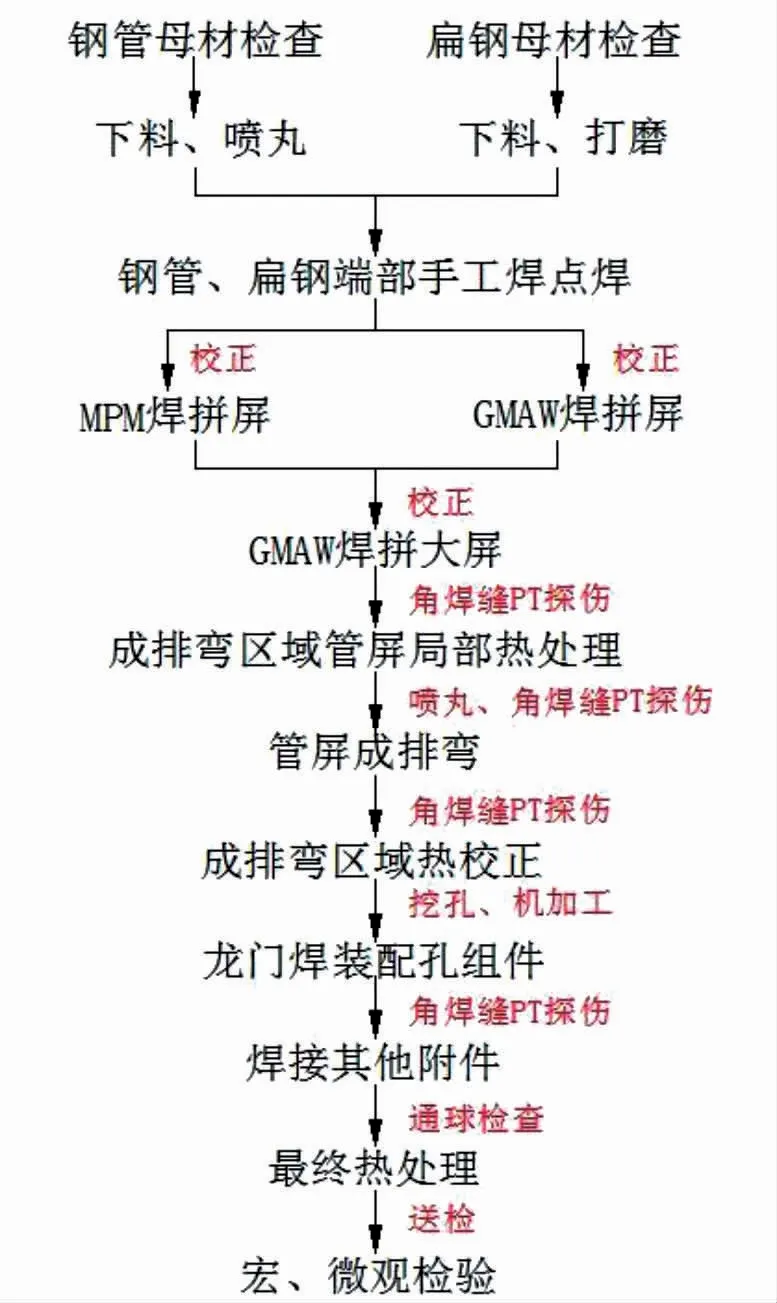

高参数超超临界燃煤锅炉上部水冷壁结构采用钢管+鳍片的拼屏型式,即先将钢管与扁钢以角接的方式焊接成小管屏,再将几片小管屏通过焊接组装成大管屏,继而进行后续的成排弯等工序,其组装拼屏型式如图1 所示。

图1 上部水冷壁组装拼屏型式

2 试验过程与质量控制

2.1 材料准备

水冷壁制造所用钢管材质为SA—213T91(Ф32×7 mm),鳍片所用扁钢材质为SA—387GR91C12(6×13 mm),焊接管屏所用焊材为气体保护焊钢焊丝ER90S—B9(Ф1.2 mm/Ф2.4 mm)。

2.2 主要设备情况

本试验中主要用到的设备有:12 头MPM 混合气体保护焊电焊机、半自动混合气体保护焊电焊机、龙门焊电焊机,卧式液压成排弯机、龙门气割机等。

2.3 试验过程及控制

本次试验采用15 根SA-213T91(L=3 m)钢管和14 根SA-387GR91C12(L=3 mm)扁钢作为试验材料。按照数量均分为两大组,第一大组用半自动混合气体保护焊(后文简称GMAW 焊)焊妥钢管与扁钢角焊缝,第二大组用MPM 自动焊接妥钢管与扁钢角焊缝,每一大组又分为两小组,每个小组分别用各自的焊接方法进行焊接组装成次大屏,最后通过GMAW 焊将两个次大屏组装成大管屏。根据管屏焊接组装方式不同,将小管屏标分为MPM-1、MPM-2、GMAW-1、GMAW-2 共四组,其具体组屏型式如图1 所示。组装后的管屏用卧式液压成排弯机进行管屏成排弯,成排弯前对成排弯区域管屏进行中间退火热处理。成排弯后进行最终的热处理,最后对成排弯区域取样送检。文献[4]中曾提到水冷壁的制造工艺流程,与本文基本相同,其具体试验流程如图2 所示。

图2 试验流程图

(1)焊前准备。焊接前需要对钢管进行喷丸处理,对扁钢表面的油漆、铁锈等进行打磨,以露出表面金属光泽。

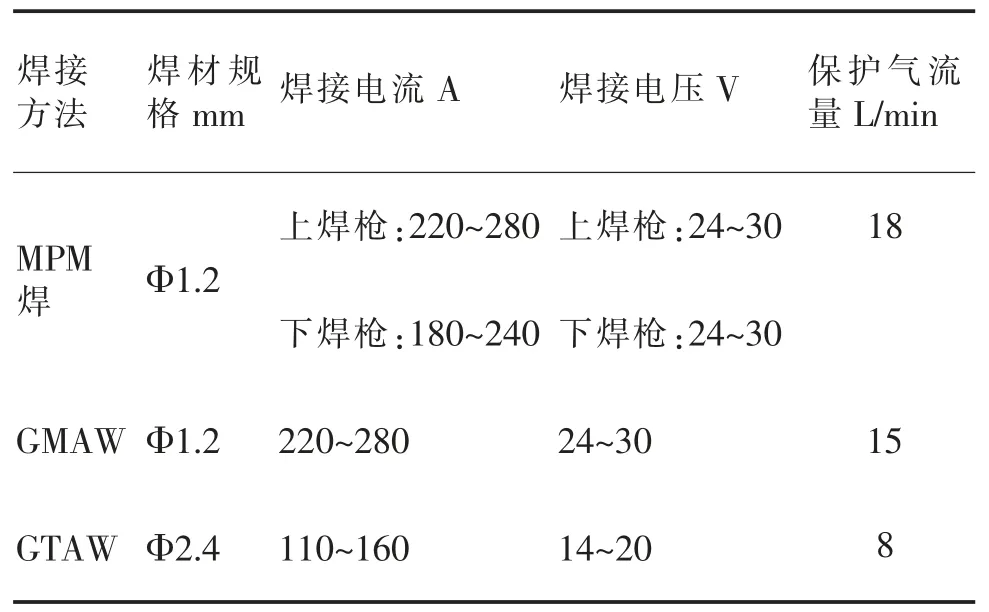

(2)装配过程。所有钢管与扁钢先进行预装配,在其端部采用手工电弧焊点焊固定。对MPM-1 和MPM-2 两组管屏,分别用12 头MPM 焊机进行拼屏焊接(焊前预热200℃),焊后两个小管屏出现轻微旁弯,其最大旁弯距离为15 mm,校正后用MPM自动焊焊接组成次大屏。对GMAW-1 和GMAW-2两组管屏,分别用GMAW 手工焊机进行拼屏焊接(焊前预热200℃),焊后两个小管屏也同样出现不同程度的旁弯,其最大旁弯距离为20 mm,校正后用GMAW 手工焊焊接组成次大屏。最后,用GMAW 手工焊将两个次大屏组成大管屏(焊前预热200℃),其所用焊接方法的具体焊接参数见表1。在对整个管屏的钢管与扁钢角焊缝进行100%PT 检查后,未发现宏观裂纹、气孔等缺陷,然后对成排弯区域管屏采用局部中间热处理以消除残余应力,降低成排弯时管屏角焊缝出现开裂的风险,热处理温度为760℃,保温时间为1 h。在管屏中需装孔组件位置,采用龙门气割机在管屏上挖孔,并机加工倒角修磨钢管对接坡口,采用手工钨极氩弧焊(GTAW)焊妥已弯曲成型的孔组件接管与管屏中钢管对接焊口,经RT 探伤所有接管对接焊口一次合格,验证了GTAW 焊焊接SA-213T91 钢管对接焊缝具有一定的可靠性。孔组件中剩余钢管与扁钢角焊缝则采用龙门焊妥。

表1 焊接参数

(3)成排弯。采用卧式液压成排弯机对管屏进行成排弯,设定弯曲半径为147 mm,角度为132.5°,弯后测得实际弯曲角度为128°,回弹了5°左右,其试验现场如图3 所示。成排弯后对成排弯区域进行热校正,使弯曲角度达到设定值,如图4 所示。

图3 成排弯试验

图4 热校正

(4)最终热处理。对成排弯区域角焊缝进行100%PT 探伤,发现宏观裂纹、表面气孔等缺陷,然后进行通球(通球直径为0.77Dn)检查,一次通过,最后对整个管屏进行最终的退火热处理,其热处理温度为760℃,保温时间为1 h。

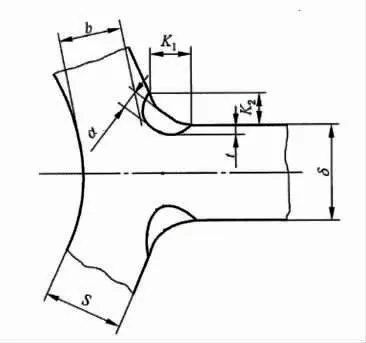

(5)微观检查。对成排弯区域管屏切割取样送检,按照GB/T 16507-2013《水管锅炉》中对锅炉膜式壁管屏焊接工艺评定附加要求的规定,从4 组管屏成排弯区域角焊缝中分别取一个试样进行焊脚尺寸及微观检查,其焊脚尺寸测量示意图如图5 所示,焊脚尺寸及微观检查结果见表2,经过计算,焊脚尺寸满足GB/T 16507-2013 标准要求。

图5 焊脚尺寸取样示意图

表2 焊脚尺寸及微观检查结果 (单位:mm)

3 试验结论

(1)SA-213T91 管屏中钢管与扁钢角焊缝焊后有旁弯,其中半自动混合气体保护焊的旁弯量大于MPM 自动焊。

(2)对管屏中MPM 自动焊和半自动混合气体保护焊鳍片角焊缝进行微观检验,微观发现焊缝根部有未熔合、气孔、裂纹等缺陷。缺陷均发生在角焊缝根部,常常是由于根部未焊透、夹渣、气孔等缺陷引起。

(3)对SA-213T91 水冷壁管屏进行成排弯后,容易引起角焊缝根部裂纹、气孔等缺陷。

(4)手工钨极氩弧焊可用于SA-213T91 小规格钢管的对接。

4 结束语

针对SA-213T91 管屏在成排弯后,易在角焊缝根部出现裂纹、气孔等缺陷的问题,可采取针对性的控制措施用以验证:焊接管屏时,成排弯区域仅对钢管点焊固定,成排弯后,再打磨去除点焊焊缝,并冷校弯头达到所要求的尺寸精度后,再采用手工焊焊妥成排弯区域的扁钢角焊缝。