调整煤气系统平衡,提高煤气利用率

米振生,冯 曼,李连欢

(天津天钢联合特钢有限公司,天津301500)

0 引言

钢铁是国民经济的重要支柱产业和基础产业,同时又是资源、能源密集型产业,因此钢铁产业不断蓬勃发展所带来的资源、能源、环保问题日渐突出[1]。高、转炉煤气是钢铁企业重要的副产品,也是非常宝贵的生产能源,除各工序自用外,仍有大量的富裕煤气[2]。如何有效利用富裕的煤气资源,减少放散,实现经济效益、社会效益、环境效益最大化,一直是联合特钢公司节能降耗、降本增效工作的重点。本文就联合特钢公司煤气供和使用中存在的一些问题进行了分析,并提出来改进措施。

1 煤气系统平衡存在的问题

联合特钢公司煤气供、用设备分布线长面广,主要用户分布在循环经济区和轧制区两个区域,随着公司产能的不断提升,煤气产量也随之提高,煤气供、用设备分布不均以及煤气系统运行不稳定等所带来的问题也日益显著。

1.1 不同区域煤气管网压差大

目前联合特钢公司生产过程中,每小时产生约产生60×104m3高炉煤气和约10×104m3的转炉煤气供公司内部各用户使用。3 座1 080 m3高炉煤气的接入点正处于公司管网中点位置,大高炉风压高、气量大。位于公司东侧的循环经济区内有两座500 m3高炉,因风压低、风量小,很难将产出的煤气送到轧制区,其中一座500 m3高炉的煤气直接输送到循环经济区管网末端。

目前循环经济区只有65 MW 煤气发电一个主要煤气用户,每小时仅消耗煤气20×104m3。而位于公司西侧的轧制区现运行着4 条带钢生产线和3套25 MW 煤气发电机组,每小时消耗煤气约45×104m3。这就造成循环经济区煤气压力偏高,而轧制区煤气管网的压力较低,管网输送出现瓶颈,正常运行时循环经济区与轧制区煤气压力压差可以达到5 KPa 左右。因带钢产品是公司效益的重要增长点,所以当轧制区煤气压力低供应不足时,需要经常以降低发电负荷来保证带钢厂安全、连续生产。同时由于循环经济区管网压力高,每次65 MW 发电检修都需要高炉控制风压,造成大量煤气放散,不仅影响生产稳定,污染环境,同时也浪费了宝贵的生产资源。

1.2 煤气管网压力过高存在一定的安全风险

为保证高热值的转炉煤气全部回收,现直接将经加压机加压后转炉煤气混配到22A 盲板阀组后,大量的转炉煤气混入,导致22A 盲板阀组后的煤气压力升高。煤气管网局部压力升高,会存在很大的安全危隐患[3]。

(1)管网压力高增加了管网流速,流速过快,易产生静电,对管网安全运行造成威胁。

(2)压力高对于运行10 年以上的煤气管网起到的危害作用更加明显。

1.3 煤气放散量大

(1)由于公司产能不断提高,煤气产出量也随之不断增加,如遇用户检修或者设备故障停产时,煤气需求量降低,煤气柜柜容有限,无法维持煤气管网平衡,造成高炉煤气的大量放散。

(2)由于循环经济区煤气用户少,煤气管道压力大,当煤气柜柜容不足时,需要大量放散高炉煤气来降低管网压力。

(3)煤气发电机组受电网用电制约,不能长期满负荷生产,煤气管道压力过高时,为了生产运行安全,不得不通过大量煤气放散来缓解过高的煤气管道压力。

2 调整煤气系统平衡的方法

2.1 贯通煤气管道,平衡煤气压力

对公司整体管网进行排查,判断出阻力大、输送量产生瓶颈的部位后,在22A 盲板阀组两端带压开孔,安装两个DN2600 mm 管接头,并将两个接头进行管道连接,管道直径为DN3200 mm;根据燃气管道GB6222-2005 相关要求,考虑以后轧制区的发展需要,在DN3200 mm 管道上抽取接头,并安装DN1600 mm 阀门组两套,安装DN500 mm 蝶阀两台。

各项工作完成后投入新安装的煤气管道,管道投入后有效缓解了因大量转炉煤气混入导致的22A盲板后管网压力过大的问题,降低循环经济区与轧制区之间的压差,维护管网系统稳定。

2.2 协调供、用设备,减少煤气放散

(1)稳定发电负荷,减少频繁操作,提高机组的连续运行时间。

(2)稳定煤气压力,减少波动,提高加热炉效率。

(3)根据公司的检修计划,提前对供气系统进行调整,减少因为供、用设备检修,煤气供、用量变化对系统造成的冲击。

(4)制定煤气平衡表格,熟悉各煤气用户的煤气使用量。

(5)调度人员要掌握炼铁煤气产量与风量的关系,了解高炉煤气自用比例,根据外送煤气量、煤气压力适时调整发电负荷;根据铁厂高炉运行参数,判断高炉运行状态,掌握瞬时煤气变化,保证煤气管网平衡。

2.3 充分利用煤气柜的缓冲作用

充分利用20×104m3煤气柜柜容调整、稳定煤气压力,对整个管网系统起到缓冲作用。遇到煤气压力低或煤气用户全部生产时,释放柜容,在煤气用户检修或煤气压力高时,最大限度的回收富裕煤气,缓解管网压力。根据生产的动态变化,及时的调整煤气压力,最大限度的保证各用户用气需求,减少放散浪费和低负荷运行的情况,实现煤气管网动态供需平衡。

3 实施效果评价及分析

上述改善措施实施后,循环经济区煤气管网压力降低,轧制区带钢厂的四条轧钢加热炉以及25 MW 煤气发电煤气管网的压力升高,循环经济区与轧制区之间的压差减小,发电负荷稳定、发电量显著增加,高炉煤气放散量明显减少。

3.1 煤气管网阻力、压差减小

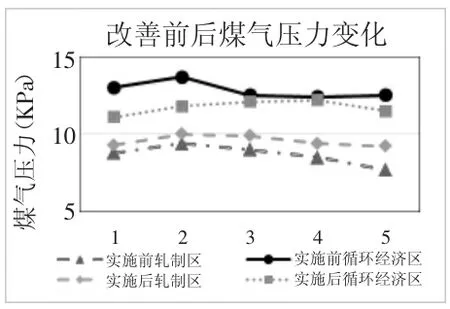

改善措施实施前后,循环经济区与轧制区煤气管道压力变化如图1 所示。措施实施后轧制区的煤气管网压力升高到9~10 KPa 左右运行,煤气管道压力升高促使带钢加热炉煤气供应充足,不需要再频繁调整发电负荷保证其供气压力。

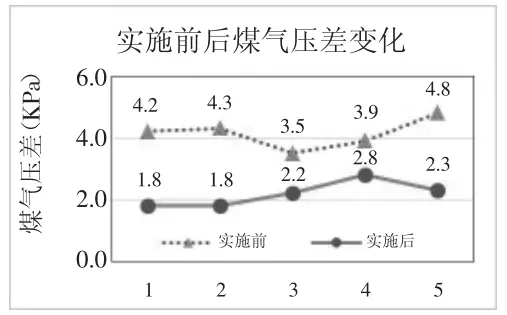

与此同时,循环经济区煤气管道压力得到缓解,降低到11~12 KPa 左右运行,循环经济区与轧制区的煤气压力压差由实施前3.5~4.8 KPa 降低到1.8~2.8 KPa(见图2),解决了两个区域之间的供气瓶颈,促进了煤气管网系统供需平衡,为煤气管网的运行安全提供了有力保障。

3.2 煤气放散率降低

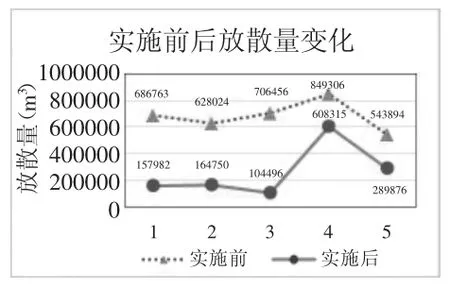

改善措施实施前后,高炉煤气放散量变化如图3 所示。改善前每天高炉煤气放散量为54×104~85×104m3,改善后放散量明显降低,有效减少了煤气资源的浪费,保护了大气环境,提高了煤气的回收利用率,为煤气发电提供了充足的能源。

图1 改善前后煤气压力变化

图2 改善前后煤气压差变化

图3 改善前后煤气放散量变化

3.3 煤气发电量提高

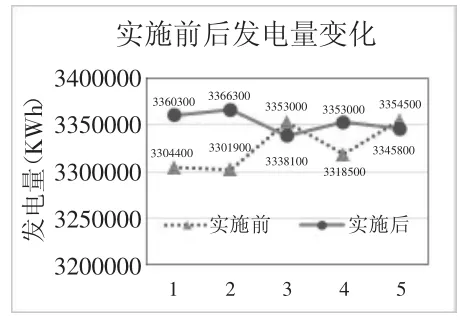

改善措施实施前后每日发电量变化如图4 所示。改善前每日发电量在330×104~335×104KWh 左右。跟踪5 天内,除为保证带钢加热炉压力时间4.75小时、降发电负荷3.25 小时、影响发电量35 000 KWh 外,改善措施实施后,带钢加热炉没有因煤气压力低而等温,发电没有因为煤气压力低而降负荷,每日发电量明显升高,保持在每天335×104~336×104KWh 左右,平均每天增加26 240 KWh 发电量,煤气利用率得到了有效提升,节省了大量外购电费。

图4 改善前后煤气发电量变化

4 结语

通过贯通煤气管道,平衡煤气压力;协调供、用设备,减少放散;充分利用煤气柜的缓冲作用等措施,有效促进了煤气管网供需平衡。

(1)解决了因煤气供、用设备分布不均带来的管网压差大、放散量大以及局部阻力过高的问题。

(2)在保障四条带钢生产线的稳定生产的同时,也实现了煤气发电的高负荷稳定运行,提高了煤气发电量。

(3)保证煤气管网安全稳定的同时,降低了煤气放散量,减少了不必要的浪费和环境污染,实现了企业节能减排、降本增效的目的。