综掘面尘源动态变化下粉尘场优化的风流调控研究

龚晓燕,赵晓莹,杨富强,刘 辉,冯 雄,宋 涛,陈 菲

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.柠条塔矿业有限责任公司,陕西 榆林 719300)

随着煤矿机械化水平的不断提高,使得井下工作面的产尘量大幅度增加,掘进巷道安全隐患和环境污染风险提升。而传统“通风总量”式的控制模式[1]通风效率低,且风筒直径、方向角度和前后距离不能随时动态变化,从而造成风流分布不合理及粉尘浓度聚集、二次扬尘等问题。实际掘进过程中,尘源随着截割头位置移动在不断的动态变化,不同尘源产生的粉尘积聚区域也不相同,这更加加大了掘进巷道降尘的难度。目前,国内外学者研究表明,综掘面风流状态变化可以降低粉尘浓度,美国科学家Wang J[2]做了大量的气固两相流实验,研究粉尘运移规律与气流之间的关系。徐景德、周心权[3]基于三种不同的粉尘源位置,得出了风速和粉尘源位置对粉尘源附近区域的粉尘浓度有较大影响。刘荣华、王海桥[4]针对掘进面风流流场分布特征,分别建立了射流区、回流区及涡流区粉尘浓度计算模型,得出了三区粉尘分布不均匀的规律。课题组[5,6]通过数值模拟实验和井下测试研究得出风筒出风口口径、前后距离及方向角度等参数对粉尘运移分布有着明显的影响,并研制出一种风筒出风口风流调控新型装置[7]来优化粉尘场运移分布,如图1所示。本文利用数值模拟手段及正交实验设计法对尘源动态变化下风筒出风口风流调控参数对粉尘场影响进行分析,进而建立粉尘场优化分布的风流调控方案。

图1 综掘面风流动态调控装置空间布局

1 尘源动态变化下粉尘场有限元模型建立

1.1 产尘源的影响因素及数学模型分析

掘进工作面粉尘产生的主要根源是截割产尘。不同截割方式导致尘源的位置不同[8]。因此粉尘离开尘源后的运动轨迹也不相同。粉尘颗粒离开尘源后,风流与自身重力影响着它的运移扩散。

综掘面粉尘体积分数远低于10%,属于稀相气固两相流,因此选用 Euler-Lagrange方法的离散相模型(DPM)模拟粉尘运动[9]。忽略粉尘颗粒之间的相互作用力,运动过程中主要受到重力、浮力、拖曳阻力、压力梯度力、Basset力、Saffman力、Magnus力等[10]。根据其受力建立的平衡方程式如式(1)和(2)[11]。

式中:FD(u-up)为颗粒单位质量曳力,N/kg;up为颗粒速度,m/s;u为流体速度,m/s;ρp为颗粒密度,kg/m3;ρ为流体密度,kg/m3;Fs为Saffman力;μ为流体的动力粘度,Pa·s;CD为拖曳阻力系数;Rep为颗粒雷诺数;dp为颗粒直径,m。

1.2 尘源动态变化下粉尘场有限元模型建立

根据柠条塔矿S1212胶运巷道现场实际,采用自上而下弓形截割方式,对压入式通风巷道进行合理简化,掘进巷道总体长度为40m,横断面宽6.2m、高4.0m;风筒直径为1m。掘进机简化为长9.2m、宽2.9m、高1.8m的长方体。建立综掘面三维几何模型并划分网格,网格单元为84.2万个,划分结果如图2所示。

图2 网格模型

将网格模型导入FLUENT中,设置求解类型并编写尘源随截割顺序连续动态变化的边界条件,水力直径为1m,湍流强度为3.08%;通过DPM模型对粉尘场进行设定,粉尘的粒径分布符合Rosin- Rammler分布规律,分布指数为1.62,质量流率取0.0036kg/s。

1.3 粉尘场有限元计算模型井下测试验证

图3 测试断面测点布置

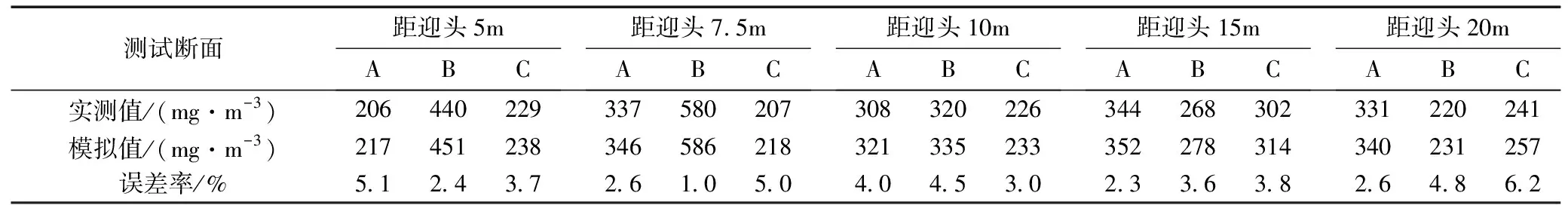

根据以上数值模拟方案,对粉尘场浓度进行数值模拟计算,并分别在距迎头5m、7.5m、10m、15m、20m断面内布置A(1.0m,1.5m),B(3.05m,2.0m),C(5.0m,1.5m)3个粉尘测试点进行井下粉尘浓度测试,如图3所示,坐标位置分别代表距风筒侧煤壁距离和距巷道底板距离。A、C测点位于行人呼吸带高度位置,B测点位于司机呼吸带高度位置。将实测数据与数值模拟结果进行对比,见表1。

表1 各测点粉尘浓度实测数据及模拟数据对比

由表1看出在距迎头5~20m内,井下实测粉尘浓度和模拟结果基本保持一致,由于数值模拟过程中对模拟环境做了部分假设及对井下实际情况进行了部分简化,导致出现细微误差,误差基本控制在5%左右,验证了粉尘场数值模拟的可行性。

2 风流调控下的粉尘场模拟及优化

课题组前期研究确定了风流动态调控参数范围为:出风口距迎头范围为5~10m;出风口口径0.7~1.2m;水平偏转角度0~25°;垂直偏转角度0~6°[12]。通过对出风口距迎头不同距离下的原始场粉尘浓度进行分析,发现出风口距迎头5m和10m时较其他掘进距离更容易出现粉尘聚集现象,以出风口距迎头5m极限工况为例模拟分析尘源动态变化下出风口各参数变化对粉尘场分布的影响。

2.1 出风口风流调控参数优化范围分析确定

2.1.1 出风口口径范围确定

对出风口距迎头5m工况下,不同口径大小的回风侧行人呼吸带高度风速范围和粉尘浓度平均值、掘进司机处的风速和粉尘浓度值进行记录,由于风速沿程变化在距迎头0~20m区域内变化趋势明显,因此选取该区域内的风速进行对比分析。综合分析得到口径大小为1.0~1.2m时,风速分布合理,粉尘浓度相对较低。

2.1.2 水平偏转角度范围确定

对不同水平偏转角度下的回风侧行人呼吸带高度风速范围和粉尘浓度平均值、掘进司机处风速及粉尘浓度值进行记录。综合分析得到出风口距迎头5m工况下,水平偏转角度为5°~15°时,风速分布合理,粉尘浓度相对较低。

2.1.3 垂直偏转角度范围确定

对不同垂直偏转角度下的回风侧行人呼吸带高度风速范围和粉尘浓度平均值以及掘进司机处的风速及粉尘浓度值进行记录。综合分析得到出风口距迎头5m工况下,垂直上偏角度为2°~6°时,风速分布合理,粉尘浓度相对较低。

2.2 风流调控正交试验方案设计及模拟

上一节对出风口三个参数进行了单因素分析,但出风口各个参数往往交互影响粉尘场,正交设计正是从多角度多因素进行分析研究。出风口距迎头不同距离工况下,各个调控参数的影响评价不相同,因此需要对具体工况分别进行正交试验因素水平的设计。出风口距迎头5m工况下的因素水平设计如下:

1)出风口口径(a)设计:试验设计为1.0m,1.1m,1.2m三个水平。

2)出风口水平偏转角(b)设计:试验设计为5°,10°,15°三个水平。

3)出风口垂直上偏角(c)设计:试验设计为2°,4°,6°三个水平。

最终设计的三因素三水平的正交表L9(33)见表2,其中a代表出风口口径/m,b代表出风口水平偏转角度/°,c代表出风口垂直偏转角/°。

对以上正交试验方案下的综掘面风速及粉尘浓度进行数值模拟计算,试验结果见表3。

表2 出风口距迎头5m工况下正交试验设计表

2.3 粉尘分布优化的风流调控方案

2.3.1 以行人呼吸带高度粉尘浓度为优化指标

依据正交试验结果进行回风侧行人呼吸带高度粉尘浓度值的极差计算,见表4。其中Kjm为第j列因素m水平所对应的试验指标和;kjm为Kjm的平均值;Rj为第j列因素的极差。根据表4绘制行人呼吸带高度粉尘浓度极差分布图,如图4所示。

结合表4中Rj值的大小和图4分析可知,水平偏转角度对行人呼吸带高度粉尘浓度影响程度最大,水平偏转角度为15°时,粉尘浓度最低;口径大小的影响次之,口径增大,粉尘浓度增大;垂直偏转角度参数的影响最小,垂直偏转角度增大,粉尘浓度减小。

表3 出风口距迎头5m工况下正交试验结果

表4 行人呼吸带高度粉尘浓度值的极差计算

图4 行人呼吸带高度粉尘浓度极差分布

因此,以行人呼吸带高度粉尘浓度为优化指标,得到影响因素的显著性顺序为:b>a>c,最佳调控方案为:水平偏转15°、垂直上偏6°、口径为1.0m。

2.3.2 以司机处粉尘浓度为优化指标

依据正交试验结果进行司机处粉尘浓度极差计算,见表5。根据表5绘制司机处粉尘浓度极差分布图,如图5所示。

结合表5中Rj值的大小和图5分析可知,水平偏转角度这一因素的变化幅度最大,对司机位置粉尘浓度影响程度明显最大,水平偏转角度为15°时,粉尘浓度达到最低;垂直偏转角度的影响次之,垂直偏转角度增大,粉尘浓度呈降低的趋势;口径大小的影响最小,口径为1.1m时,粉尘浓度达到最低。

表5 司机位置粉尘浓度值的极差计算

图5 司机位置粉尘浓度极差分布

因此,以司机位置粉尘浓度为优化指标,得到影响因素的显著性顺序为:b>c>a,最佳调控方案为:水平偏转15°、垂直上偏6°、口径为1.1m。

2.3.3 风流最优调控方案

采用综合平衡法对距迎头5m工况下的两项粉尘浓度指标的分析结果进行综合比较,水平偏转角度为15°和垂直上偏角度为6°时,行人呼吸带高度和司机位置粉尘浓度都同时达到最低。口径大小的选取通过风速的分布情况分析得出,由表3可以看出,口径为1.0m时,司机处出现风速低于0.25m/s,不符合煤安规定。因此,出风口距迎头5m工况下,口径为1.1m、水平偏转角度为15°、垂直上偏角度为6°时,风速分布更加合理,综掘面粉尘浓度调控效果最佳。

采用本章节相同的方法分析得到,出风口距迎头10m工况下,回风侧行人呼吸带高度粉尘浓度的影响因素显著性顺序为:b>a>c,司机处粉尘浓度的影响因素显著性顺序为:c>b>a。综合考虑得到口径0.8m、水平偏转15°、垂直上偏0°时,风速分布合理,综掘面粉尘浓度调控效果最佳。

3 柠条塔矿风流调控测试分析

基于上文得到尘源动态变化下粉尘场优化分布的最佳风流调控方案,利用实验室自主研制的风筒出风口调控装置对柠条塔矿S1212巷道出风口距迎头5m和10m工况下,调控前后行人呼吸带平均粉尘浓度和司机位置粉尘浓度进行井下实测,并进行调控效果分析,见表6和表7。可以得到,出风口距迎头5m时,行人呼吸带平均粉尘浓度和司机位置粉尘浓度分别降低33.4%和45.3%,出风口距迎头10m时,行人呼吸带平均粉尘浓度和司机位置粉尘浓度分别降低34.3%和40.4%。

表6 出风口距迎头5m工况下调控效果分析

4 结 论

1)出风口距迎头5m时,回风侧行人呼吸带高度粉尘浓度的影响因素显著性顺序为:水平偏转角度>口径大小>垂直上偏角度,司机处粉尘浓度影响因素的显著性顺序为:水平偏转角度>垂直上偏角度>口径大小。综合考虑得到最佳调控方案为:口径为1.1m、水平偏转15°、垂直上偏6°;出风口距迎头10m时,回风侧行人呼吸带高度粉尘浓度的影响因素显著性顺序为:水平偏转角度>口径大小>垂直上偏角度,司机处粉尘浓度的影响因素显著性顺序为:垂直上偏角度>水平偏转角度>口径大小。综合考虑得到最佳调控方案为:口径为0.8m、水平偏转15°、垂直上偏0°。

2)调控前后的结果表明,出风口距迎头5m时,调控后回风侧行人呼吸带平均粉尘浓度降低33.4%,司机处粉尘浓度降低45.3%;出风口距迎头10m时,调控后回风侧行人呼吸带平均粉尘浓度降低34.3%,司机处粉尘浓度降低40.4%。