煤矿井下水力压裂加骨料增透瓦斯抽采技术应用

陈 建,贾秉义,董瑞刚,孙四清,赵继展

(1.淮河能源控股集团煤业分公司,安徽 淮南 232001;2.中煤科工集团西安研究院有限公司,陕西 西安 710077;3.淮河能源控股集团煤业分公司潘三煤矿,安徽 淮南 232052)

受多期构造运动影响,碎软低渗煤层在我国广泛发育,在应力作用下,煤层破碎,裂缝不发育,连通性较差,导致煤层渗透性较差,瓦斯抽采困难。随着矿井开采深度的增加,地应力条件更趋复杂,瓦斯抽采难度进一步加大[1,2]。水力压裂技术被证明是增加煤层透气性,改善煤层瓦斯抽采效果的有效技术途径[3,4],目前已经在地面煤层气、油气田和页岩气开发中广泛应用[5,6]。相关科研人员将地面水力压裂设备改造升级以后引入了煤矿井下,并已经在全国多个矿区进行了推广应用。目前煤矿井下已经实现了底板穿层钻孔水力压裂[7]、底板穿层定向长钻孔整体压裂[8]、本煤层顺层定向长钻孔整体压裂[9]、定向长钻孔分段压裂等[10],并且取得了不错的应用效果,初步证明了水力压裂增透技术在煤矿井下瓦斯防治领域的应用前景。但是受限于煤矿井下作业空间、水力压裂施工设备能力,施工工艺等条件,目前煤矿井下水力压裂用压裂液均为清水,尚未开展水力压裂加骨料增透相关研究。而清水压裂形成的裂缝在地应力和岩层自重的作用下会逐渐闭合,导致压裂区域钻孔瓦斯抽采流量衰减速度快,水力压裂效果维持时间较短。

目前地面常用的水力压裂加骨料增透装备体积大,功率高,系统连接复杂,对施工条件要求较高,无法直接应用于煤矿井下。为了探索适合煤矿井下的水力压裂加骨料增透技术,笔者选取淮南矿区潘三煤矿进行煤矿井下水力压裂加骨料增透试验,以期为煤矿井下水力压裂技术提供新的思路和方法。

1 试验区概况

潘三煤矿构造形态总体为一单斜构造,地层走向为NWW-SEE,地层倾角一般5°~10°,呈浅部陡—深部缓的趋势。因受区域性南北挤压作用,井田断裂构造极为发育。潘三煤矿主采煤层为13-1煤和11-2煤,均为煤与瓦斯突出煤层。17102(3)工作面位于矿井一水平东四采区,标高-680~-724m。开采13-1煤层,煤层厚度为3.2~6.2m,平均厚度4.0m,黑色,弱玻璃光泽,局部块煤内生裂隙较发育,夹镜煤条带,属半亮~半暗型煤。煤层赋存稳定,总体上呈单斜状,东高西低,煤(岩)层产状210°~273°∠6°~11°,平均8°。煤层直接顶发育一层灰~深灰色的泥岩,局部含砂,性脆,中下部富含植化石碎片。煤层直接底发育有3m厚的灰色泥岩,中间偶夹有0.6m左右的细砂岩;直接底下部发育12煤层,厚度0.2~0.8m;12煤层下部主要发育有平均7.2m的砂质泥岩及14.5m的细砂岩。17102(3)工作面附近共有断层20条,其中落差大于3m的7条,大于5m的2条。试验区域13-1煤层瓦斯含量为8.4m3/t,实测瓦斯压力2.6~2.8MPa,煤层透气性系数0.022m2/(MPa2·d)。13-1煤层f值约为0.26~0.52,属典型的碎软、低透气性、高瓦斯突出煤层,较难抽放。

相关学者[3,11,12]对于碎软低渗煤层的增透机理进行了探讨研究,但尚未形成统一的认识。

2 水力压裂加骨料增透机理探讨

煤层瓦斯的运移产出包含解吸、扩散和渗流等一系列复杂过程,煤层瓦斯抽采的关键是如何实现煤基质表面瓦斯连续不断解吸并快速向钻孔空间流动。煤层瓦斯连续有效解吸需达到2个基本条件:第一,降低储层压力(卸压),打破煤层内瓦斯吸附-解吸平衡状态,只有持续不断的降低储层压力,瓦斯才能连续解吸;第二,存在瓦斯运移的良好通道,即煤岩体渗透性较好,能为解吸出的瓦斯提供从高浓度区扩散至低浓度区并有效流动的条件。对于受构造破坏严重的碎软煤层,由于其孔径小,孔隙连通性差,而孔容和比表面积又较大,在没有外部影响的情况下,瓦斯的扩散渗流难度较大[13,14]。

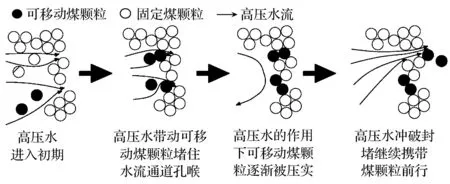

水力压裂技术是地面油气田、煤层气、页岩气开发的一项常规技术,其实质是将流体以大于地层虑失速率的排量注入地层,当流体的注入压力大于地层破裂压力时地层破裂形成裂缝,同时在主裂缝周边形成次一级的裂缝,使原有裂缝系统相互沟通,从而达到改善地层透气性,降低瓦斯运移难度,实现瓦斯强化抽采的目的[15,16]。对于岩层和中硬煤层,水力压裂能够在较大范围产生裂缝,形成局部空间内的裂缝网络,压裂有效半径内的煤层渗透率提高,改善了煤层内瓦斯流动能力,因此其瓦斯涌出量较未压裂煤层显著提高。但是采用清水压裂形成的裂缝在地应力和岩层自重的作用下,裂缝会逐渐闭合,导致瓦斯抽采效率降低,影响水力压裂施工效果。而对于碎软低渗煤层来说,由于煤层整体处于塑性状态,高压水进入此类煤体时,可描述为“高压水挤胀—穿刺—再挤胀”这一过程的反复循环[11,12],如图1所示。由于煤体破碎严重,已经不存在原生的规则裂隙,水力压裂并不能形成新的裂缝,而是在煤体中挤压形成一条通道,若采用清水压裂,通道周边的煤体在压实作用和水敏效应下导致煤层渗透性进一步降低,影响水力压裂施工效果。而在压裂液中加入支撑剂,支撑剂可以增加碎软煤层颗粒的不均匀性,避免煤层由于压实作用而导致的渗透性降低,保障碎软煤层水力压裂施工效果。

图1 碎软煤层高压力水力压裂穿刺过程

3 水力压裂加骨料增透工程设计及施工

3.1 水力压裂加骨料施工参数设计

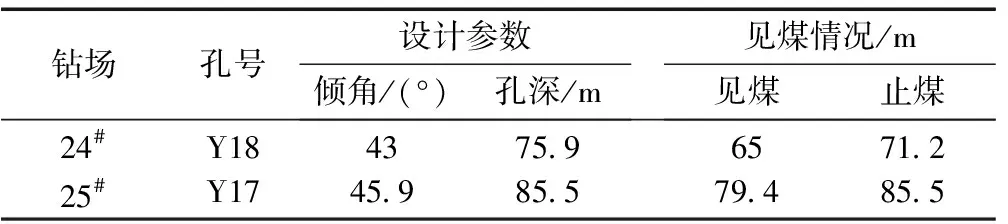

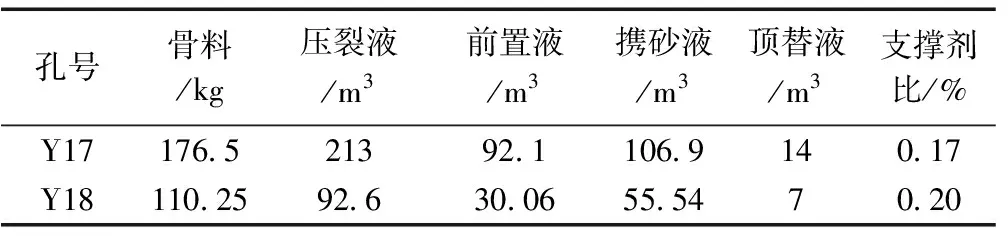

在潘三煤矿-817m东翼轨道大巷24#、25#钻场向17102(3)工作面运输巷施工2个水力压裂加骨料试验钻孔,钻孔编号分别为Y17和Y18。钻孔与巷道夹角为90°,孔径为94mm,Y17孔设计孔深为85.5m,见13-1煤深度为79.4~85.5m;Y18孔设计孔深为71.2m,见13-1煤深度为65~71.2m。水力压裂施工参数设计见表1。

表1 钻孔设计参数

本次煤矿井下水力压裂加骨料增透试验选用支撑剂为超低密度聚合物,规格为20~40目,该支撑剂粒度均匀,密度约为1.27kg/m3。压裂液为清水。

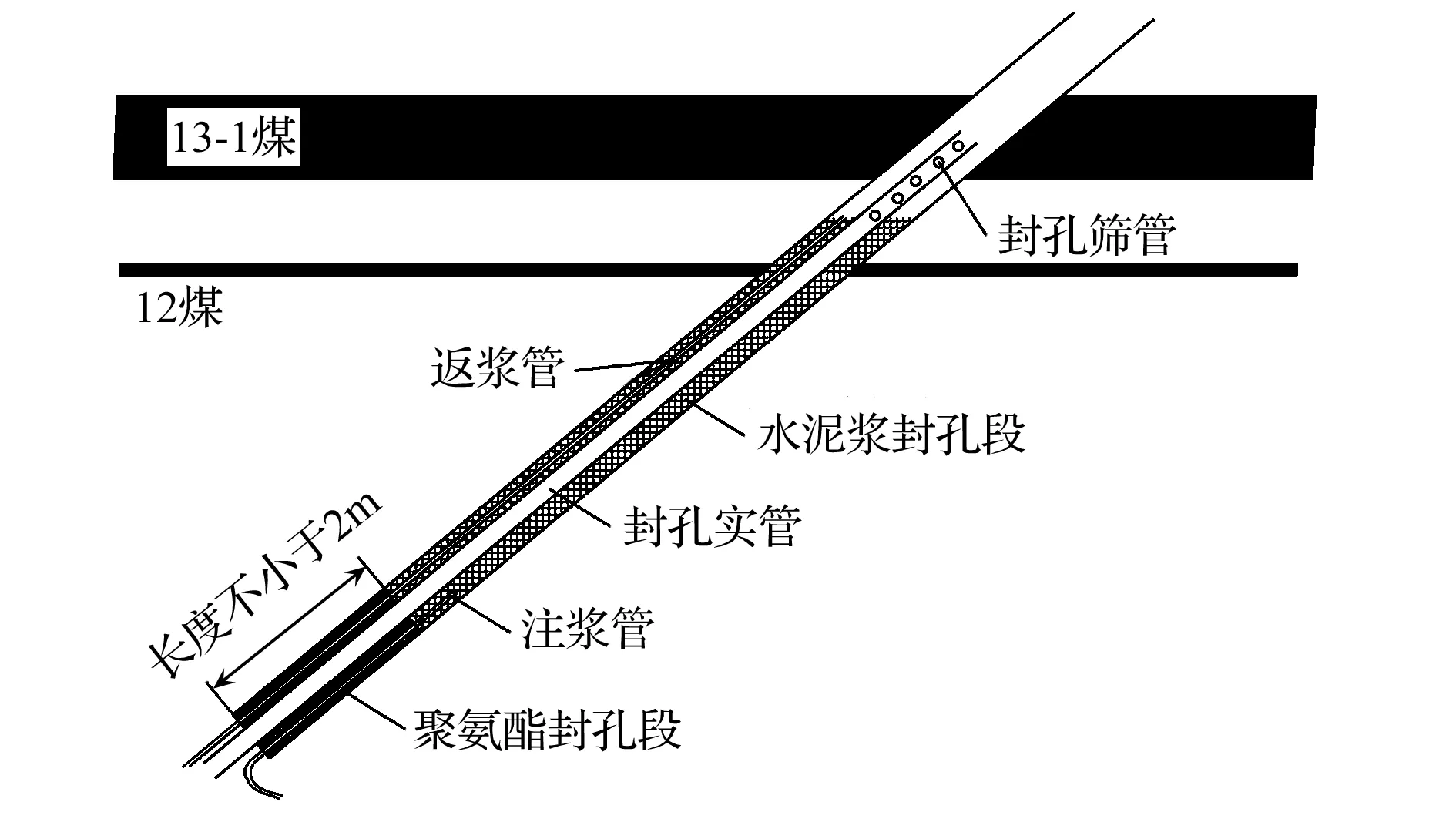

3.2 水力压裂加骨料钻孔封孔

水力压裂钻孔封孔是水力压裂加骨料增透试验的关键技术环节,对试验成败具有重要影响。目前,煤矿井下水力压裂采用的封孔方法主要是胶囊封孔器封孔和密封材料封孔两大类技术。由于本次试验钻孔为底板穿层钻孔,钻孔倾角较大,封孔深度较深,封孔段较长,因此本次主要采用水泥砂浆材料封孔。具体封孔工艺为:钻孔施工完成后,全孔下入封孔管,封孔管最前端位于煤层中间位置,孔底预留13-1煤层揭露位置作为压裂室。其中封孔管最前端至见煤点前3m内为筛管,其余为实管。封孔管为∅40mm无缝钢管,注浆管为软管,采用“一堵两注”方式进行带压注浆封孔,压裂钻孔封孔工艺如图2所示。

图2 加骨料压裂钻孔封孔工艺

1)返浆管下至∅40mm筛管外2m处,同时孔底1m返浆管为筛管式,便于返浆,在孔口以内2m段,缠绕棉纱,并灌注聚氨酯膨胀封孔料,作为堵头。

2)第一次注浆,待外堵头处聚氨酯发酵凝固后,按水灰比0.8∶1配置水泥浆液,用注浆泵将调好的水泥浆液通过孔口的注浆管注入孔内,待封孔管返水泥停止注浆。

3)12h后,仍按水灰比0.8∶1从返浆管二次注浆,注浆压力不低于4MPa,封孔完成后,打开护孔管阀门,将管内浆液排出,凝固72h以上。

3.3 水力压裂加骨料施工流程

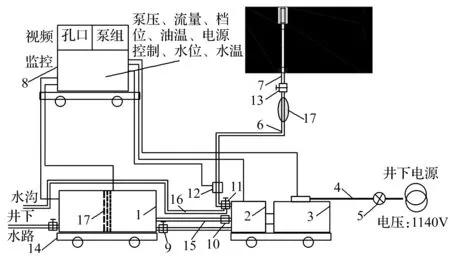

本次煤矿井下水力压裂加骨料增透试验系统主要由压裂泵组、远程控制开关、气动控制阀门组及高压加骨料装置组成,如图3所示。其中,压裂泵组采用2台BRW200/56型压裂泵并联,单泵流量为200L/min,额定压力56MPa。高压加骨料装置由内径∅194mm的圆柱形钢质腔体(壁厚30mm)、∅19mm的高压进出口、∅31.5mm加砂口、∅31.5mm泄压口焊接组成,装置容积25.6L,额定压力60MPa,如图4所示。

1—水箱;2—压裂泵;3—防爆电机;4—电缆;5—中保开关;6—高压胶管;7—压裂管路;8—监控系统;9—阀门;10—过压保护;11—泄压阀门;12—压力、流量探头;13—电磁阀门;14—平板车;15—高压保护胶管;16—回流管路;17—高压加骨料装置图3 水力压裂加骨料系统

图4 高压加骨料装置结构

该试验系统工作流程为:由压裂泵组提供流量为400L/min、最高压力为56MPa的压裂液,经过高压加骨料装置与骨料混合后,通过高压管汇及护孔管进入钻孔进行加骨料压裂。单次加骨料压裂完成后,通过高压阀门远程控制装置,关闭孔口阀门组进行保压,打开高压加骨料装置卸压阀门进行卸压,按设计量再次加入骨料,通过远程阀门控制开关打开孔口阀门组,开启压裂泵组进行循环加骨料压裂。通过高压阀门和泵组远程操作系统,实现了远程可控、定量加注骨料的压裂施工,保证了施工安全,确保加注压裂液与骨料比例,保障施工效果。

由于加砂装置位于压裂泵组与钻孔之间,因此高压水砂只经过高压加砂装置的一个出口,且与地面加砂压裂相比,煤矿井下水力压裂加骨料增透试验砂比较低,对装置的磨蚀程度有限。再者该装置整体上为对称结构,高压水进口和高压水砂出口可以调换使用,同样可以增加装置的使用寿命。

3.4 水力压裂加骨料施工

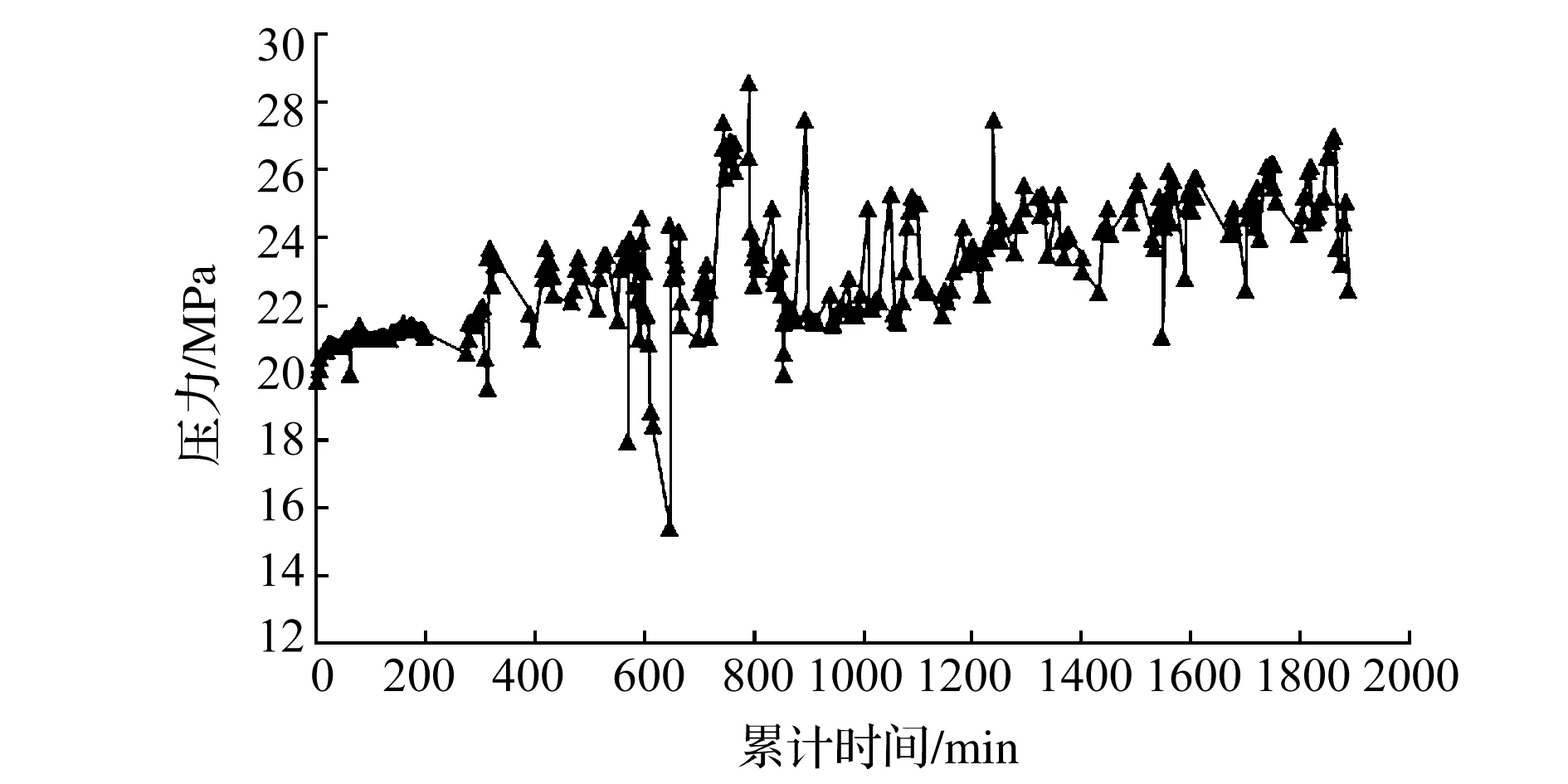

Y17压裂钻孔水力压裂加骨料施工累计用时7个班次,最大泵注压力29.1MPa。累计注入压裂液213m3,其中前置液92.1m3,携骨料液106.9m3,顶替液14m3,累计注入超低密度聚合物176.5kg,支撑剂配比0.16%。Y18压裂钻孔水力压裂加骨料施工累计用时4个班次,最大泵注压力30.1MPa。累注入压裂液92.6m3,其中前置液30.06m3,携骨料液55.54m3,顶替液7m3,累计注入超低密度聚合物110.25kg,支撑剂配比0.20%。试验结果统计见表2。Y17压裂钻孔泵注压力曲线如图5所示。

表2 水力压裂加骨料施工情况统计

图5 Y17钻孔整体监测压力变化情况

煤岩层临界破裂压力等于孔壁破裂处的应力集中加上煤岩石的抗张强度[18]。经计算试验区域破裂压力为11.6MPa。邻近矿井采用注入压降试井测试方法测得13-1煤层破裂压力在11.20~11.49MPa之间。由图5可知,加骨料压裂施工泵注压力整体大于13MPa,最大分别达到29.1MPa和30.1MPa,且部分时间点压力波动幅度较大。这是因为在前置液形成裂缝通道后,携砂液携带支撑剂进入到已形成的裂缝中,随着支撑剂的增多,裂缝被逐渐堵塞,在钻孔周围形成封堵带,使得孔内压力上升。当孔内压力达到煤层裂隙再次开启的条件时,继续注入携砂液使煤层裂隙迅速开启、扩展、延伸。随着钻孔加骨料压裂的持续进行,煤层重复发生上述破裂行为,使得裂隙不断向钻孔周边更远距离煤层扩展、延伸。

4 增透效果分析

4.1 与未压裂钻孔对比

Y17压裂钻孔监测抽采数据43d,日抽采瓦斯纯量5.39~37.75m3,换算成百孔瓦斯纯量0.3745~2.6214m3/min,平均1.3112m3/min。Y18压裂钻孔监测抽采数据66d,日抽采瓦斯纯量2.64~50.18m3,换算成百孔瓦斯抽采纯量为0.1836~3.4847m3/min,平均1.7057m3/min。收集了16个与Y17压裂钻孔位于同一区域的常规穿层抽采钻孔的抽采数据,换算成百孔瓦斯抽采纯量为0.1703~0.4968m3/min,平均0.3581m3/min。可知压裂钻孔百孔瓦斯抽采纯量是常规未压裂钻孔的2~15倍。

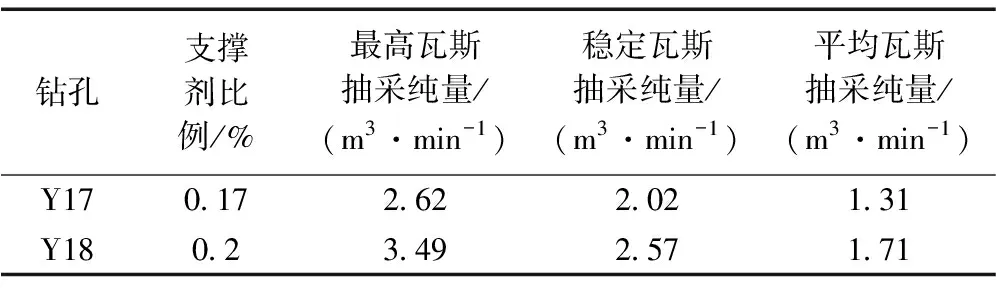

4.2 不同支撑剂比例抽采效果对比

Y17压裂钻孔的支撑剂加注比例为0.17%,Y18压裂钻孔的支撑剂加注比例为0.2%。抽采数据分析表明,加注比例更高的Y18压裂钻孔,最高百孔瓦斯抽采量为3.49m3/min,抽采66d后稳定百孔瓦斯抽采纯量为2.57m3/min,平均百孔瓦斯抽采纯量1.71m3/min,而加注比例低的Y17压裂钻孔,最高百孔瓦斯抽采量为2.62m3/min,抽采43d后稳定百孔瓦斯抽采纯量为2.02m3/min,平均百孔瓦斯抽采纯量1.31m3/min,不同骨料比例百孔抽采流量对比见表3。

表3 不同骨料比例百孔抽采流量对比

由表3可知,Y18压裂钻孔百孔最高瓦斯抽采纯量、稳定瓦斯抽采纯量、平均瓦斯抽采纯量分别是Y17压裂钻孔的1.33、1.27和1.31倍,初步表明在相同类型和相同规格支撑剂的条件下,加大支撑剂比例,有助于提高水力压裂加骨料增透效果。

5 结 论

1)选用超低密度聚合物为支撑剂,运用后置加骨料工艺,在淮南矿区潘三煤矿进行了2个底板穿层钻孔的水力压裂加骨料增透试验。加砂量分别为176.5kg和110.25kg,支撑剂比分别是0.17%和0.2%。实现了煤矿井下高压端加骨料增透技术的突破,为煤矿井下瓦斯强化抽采提供了新方法。

2)与常规未压裂钻孔对比,水力压裂加骨料增透钻孔百孔瓦斯抽采纯量是常规未压裂钻孔百孔瓦斯抽采纯量的2~15倍。

3)现场试验结果初步表明,在支撑剂类型和规格相同的条件下,加大支撑剂比例,有助于提高水力压裂加骨料增透效果。