基于ANSYS的垃圾转运集装箱密封性研究

张欧

上海环境物流有限公司 上海 200333

1 前言

随着经济的发展,我国生活垃圾数量逐年递增。中国已超越美国成为全世界废弃物产量最大的国家[1], 垃圾转运与处理成为急需解决的问题[2-3],上海市垃圾转运主要使用联运式转运集装箱。集装箱转运过程中存在车辆加减速、集装箱堆码、吊装等工况[4-5]。目前在转运过程中有渗沥液泄漏的情况,会对环境产生一定影响[6-7]。

密封条在集装箱密封中起关键作用,集装箱用密封条是典型的压缩型密封条,在密封过程中存在较复杂的受力变形情况,设计阶段需着重考虑其压缩负荷,以满足要求[8],研究者们主要使用有限元分析软件对密封条结构进行优化设计。蒋明明将遗传算法和神经网络相结合, 得出密封条结构设计参数与压缩负荷、应力等的非线性全局映射关系[9]。付治存利用ANSYS软件对密封条进行了结构分析,通过对密封条的结构尺寸重新设计,以及对应力变形进行计算,最终使密封条的压缩负荷满足了设计目标要求[10]。陶志军等利用非线性有限元软件MSC、MARC模拟车窗密封条亮条与本体的安装过程,发现网格处理方法对结果有着显著影响,并通过与3D模型和成品试验结果的对比,调整圆角处网格尺寸,同时对接触部位的网格尺寸及质量进行严格控制,以得到较好的模拟结果[11]。王斌等基于密封条的优化改进,对密封条的断面进行了优化设计,并利用CAE软件进行理论分析,通过对密封条断面的优化设计和车门内间隙的调整,成功优化了某款轿车的车门关闭力[12]。赵建才等利用非线性有限元法分析了密封条的压缩受力变形特性,根据结构力学原理对密封条横截面形状进行了优化[13]。结果表明,在压缩的3个阶段,密封条结构中,下泡管左侧和上下泡管连接处承受了较大的变形。刘红波等探讨了两项乘用车尾门密封条设计防漏水设计方法,以及尾门漏水问题排查的一般方法,通过实例对密封面轮廓突变情况下的漏水问题进行了排查,并运用有限元仿真方法,对密封条截面进行了优化设计[14]。

目前针对车用密封条进行优化设计的研究较多,但对垃圾转运集装箱用密封条及其在转运过程中的密封性能的研究较少。因此,本文基于某公司目前所使用的二代垃圾转运集装箱,建立了集装箱和密封条的三维几何模型,并对其在转运过程中的应力应变情况进行了分析,得出了集装箱在堆码、吊装和加减速工况下的应力分布以及变形情况,并对比分析了优化前后密封条的性能,优化后密封条所使用材料为TPEE。

2 有限元模型

2.1 模型建立

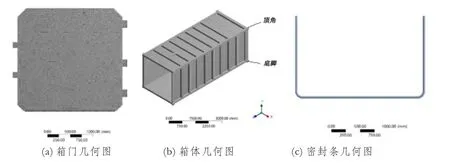

本文所分析集装箱为某公司在虎林路码头应用的集装箱,其主要任务为将中转站垃圾转运至码头,然后应用货船运至指定地点,集装箱的实体图如图1(a)所示,图1(b)为密封条安装图。根据测量集装箱的实体尺寸,应用CATIA软件对箱体箱门以及密封条进行建模,几何模型如图2所示。

图2 几何模型

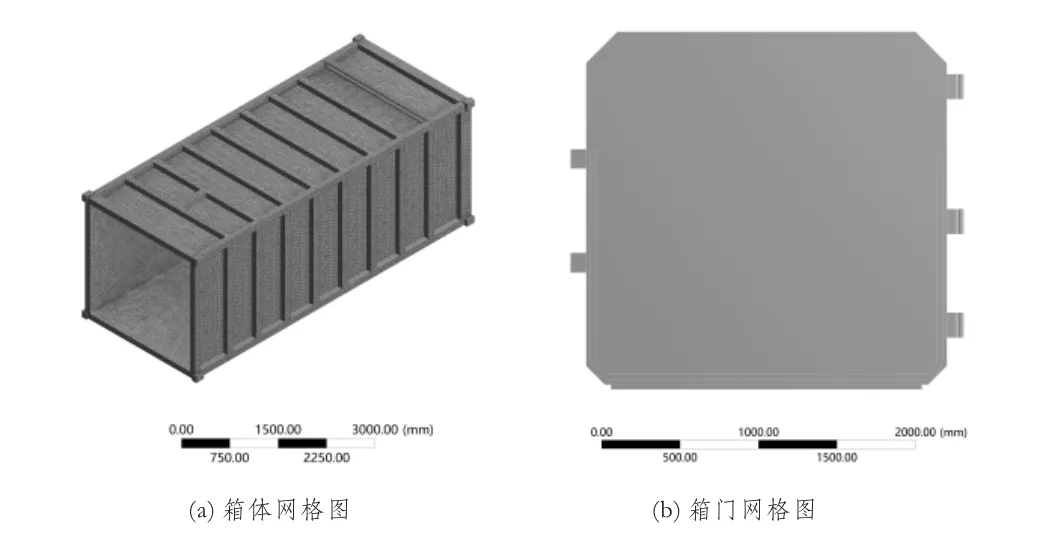

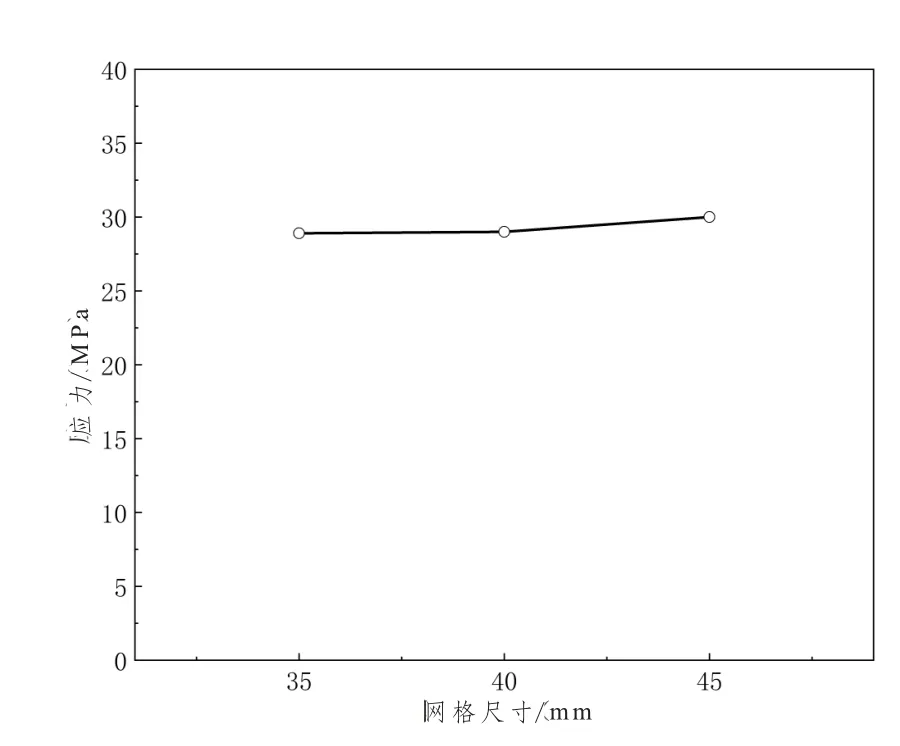

集装箱箱体及箱门材料设置为结构钢,采用四面体划分,单元尺寸为40 mm,划分后箱体节点数为877645,单元数为451630,网格划分如图3(a)所示;箱门节点数为106571,单元数为58142,网格划分图如图3(b)所示,单元翘曲变形较小,网格质量较好。为验证节点数对有限元分析的影响,本文分别取35 mm、40 mm、45 mm3种不同精度的网格尺寸划分方法对箱体进行网格划分,应力云图如图4所示。取门框处应力作对比,如图5所示,网格尺寸为40 mm时,网格尺寸上下浮动12.5%,门框处的应力变化不超过3%,满足网格独立性要求。

图3 模型网格

图4 应力云图

图5 网格独立性研究

2.2 集装箱转运工况分析

2.2.1 堆码工况

转运集装箱的箱体结构主要由结构钢组成,其几何尺寸为长6058 mm、高2438 mm、宽2438 mm,属于国际标准集装箱中的1C型。转运集装箱为典型的特种集装箱,该箱自重约3.4 t,额定装载量为17 t。堆码工况下,堆码的集装箱为三层。在ANSYS中,设置集装箱上表面所受均布载荷为399840 N,固定底面4个底脚。

2.2.2 吊装工况

吊装工况下,吊车通过吊绳吊起集装箱,将集装箱从码头运到货船上,集装箱主要是4个顶角受力,箱体吊装过程速度较慢,可视为匀速运动,吊装力为箱体的自重加装载质量。箱体所受的总拉力为箱体总质量20.4 t。在ANSYS中,设置4个顶角上载荷为199920 N,模拟箱体进行吊装运动。设置箱体底部内表面均布载荷为166600 N,模拟集装箱内垃圾质量。

2.2.3 加减速工况

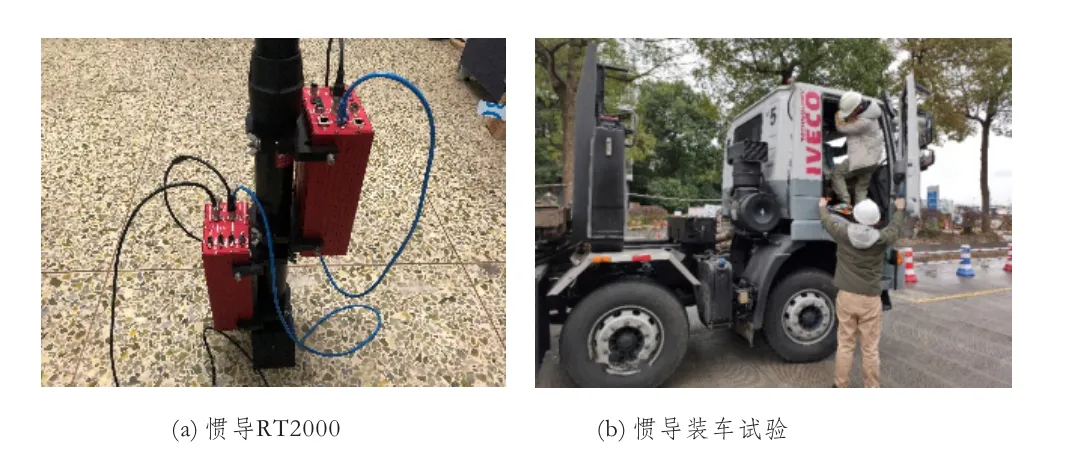

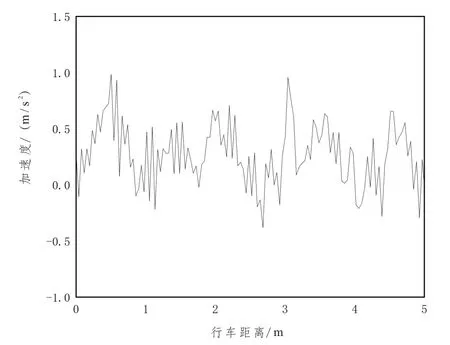

转运过程中,车辆加减速所产生惯性力会使垃圾转运集装箱产生变形。本研究采用英国OXTS公司的RT2000惯性组合导航系统记录转运车辆的运动轨迹,惯性组合导航系统RT2000如图6(a)所示,图6(b)为装车试验图。试验得到的转运车辆加速度数据如图7所示,取转运车辆启动时最大加速度0.886 m/s2进行计算分析。本工况主要分析箱门处的变形以及应力状态。根据实际装载情况,垃圾的最大装载高度为箱门高度的2/3左右,因此均布载荷施加在箱门下部2/3处,固定侧边铰链以及卡扣。

图6 加减速工况试验

图7 加速度曲线图

3 有限元结果分析

3.1 密封条密封情况分析

垃圾转运集装箱箱门和箱体之间依靠密封条进行密封,根据CJ/T《496-2016垃圾专用集装箱》[15]中集装箱的密封性要求,计算可知,密封条和箱体之间单位长度接触力最小为7759 N/m。

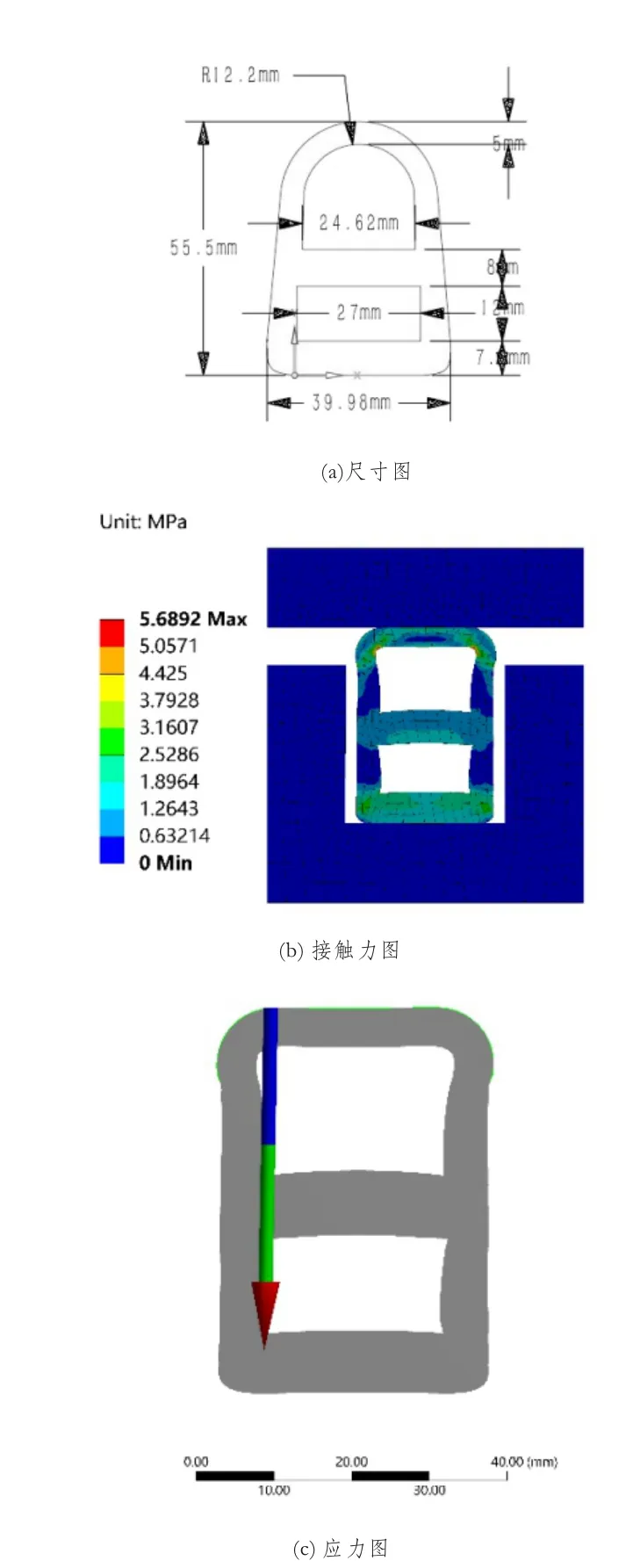

图8(a)为虎林路码头目前使用密封条的结构图。根据实际工况可知,密封条所受载荷为垃圾渗滤液的压力和铰链的密封力,其中密封力以位移载荷的形式体现,设3种工况下的压缩量都为5 mm。结果表明,在5 mm的压缩量(门缝间隙10.5 mm)时,单位长度密封条的接触应力为8217.5 N,能够满足7759 N的最小接触力,图8(b)为密封条的接触力图,计算可得密封条与箱体的接触长度仅为26.5 mm,接触面积较小,如果有异物杂带或受力变形等情况,容易出现密封不严导致漏液。由图8(c)可知,密封条内部应力较大,最大应力为5.6 MPa。较高的应力容易引起密封条的机械老化,出现永久变形或是局部撕裂,进而降低密封条寿命,影响密封效果。

图8 优化前密封条

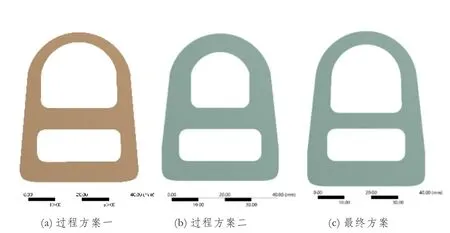

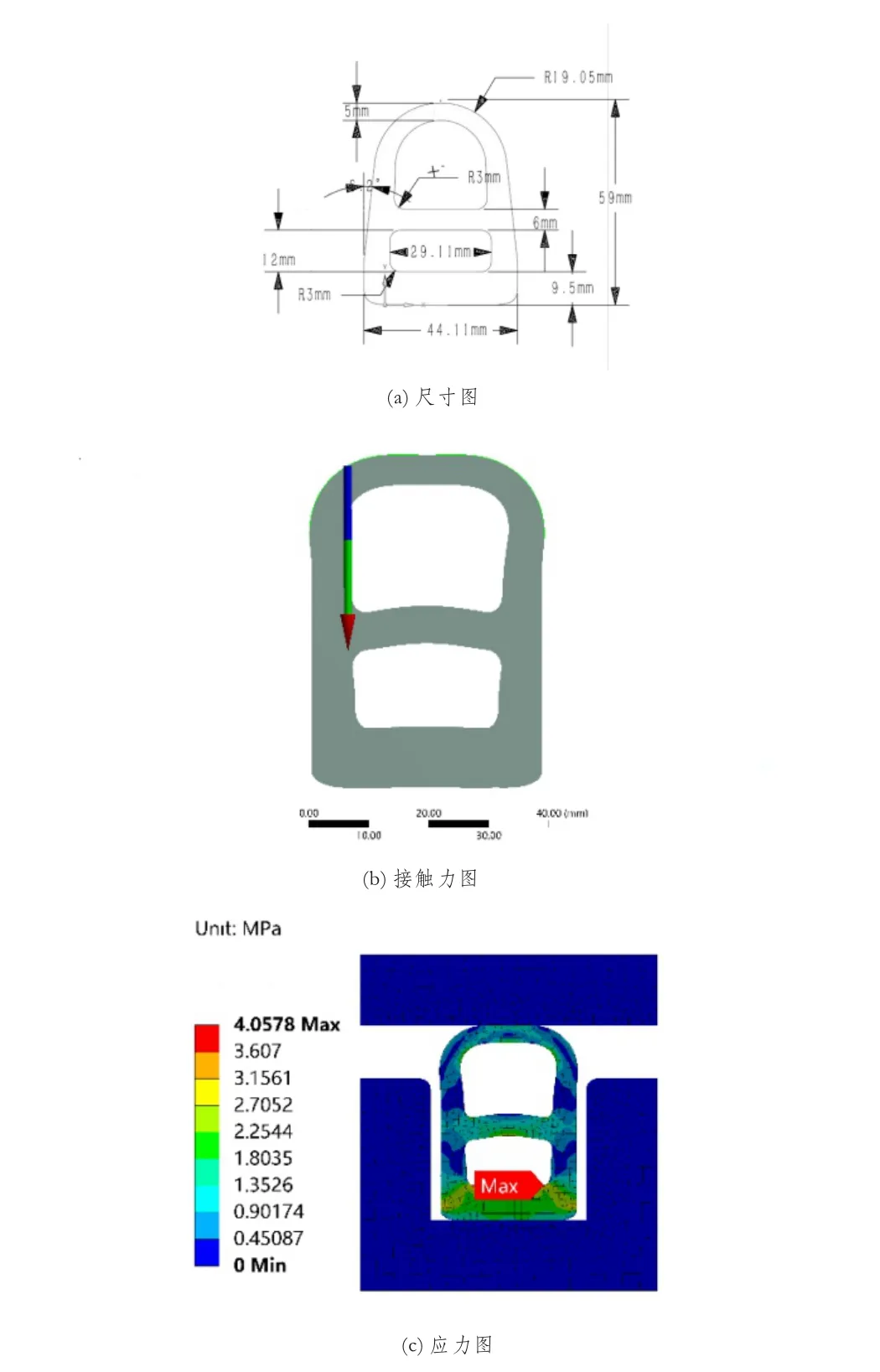

本文根据材料优化后的密封条,对密封条的高度、上下宽度、唇边宽度、唇边高度、内空形状及倒角等截面形状参数进行了优化。图9是优化的过程方案,最终形成现阶段优化方案如图9(c)所示,优化后的密封条结构尺寸图如图10(a)所示。在相同压缩量下,密封条的最大内应力和平均内应力分别降低了9.8%和48%。在满足最小接触力的情况下,以相对小的接触应力获得了较长的接触长度,约为31.4 mm,在少5%的接触力下增加了19%的接触长度。

图9 密封条优化过程

图10 优化后密封条

3.2 转运工况分析

3.2.1 堆码工况分析

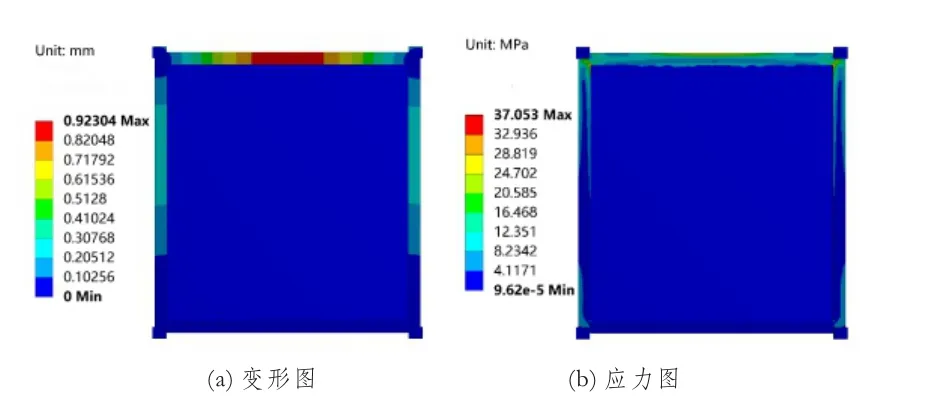

堆码工况下,箱体的变形以及应力情况如图11所示。箱体的变形主要集中在箱体上端面,最大变形为0.92 mm,靠近上端面的中心处。本工况主要对箱门进行研究,从图中可知箱门处的变形主要是上边框变形。侧边框以及底边框变形较小,在0.6 mm以内。堆码工况下,箱体的应力主要是集中在箱体上端面,最大应力为37.1 MPa,在箱体上端面,箱门处的应力基本在12 MPa以内。

图11 堆码工况分析

3.2.2 吊装工况分析

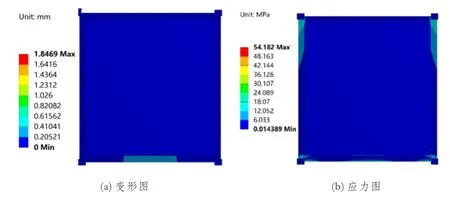

吊装工况下,变形和应力如图12所示。箱体的变形主要集中在箱体底面,在箱门底框也有相应的变形,箱体最大位移为1.8 mm,在箱体的底面中心处。本工况主要分析箱门处变形,箱门变形在0.40 mm以内。应力主要集中在箱体底面,最大应力为54.2 MPa,在箱体底面 中心处。两侧边框也有相应应力,应力在18 MPa以内。

图12 吊装工况分析

3.2.3 加减速工况分析

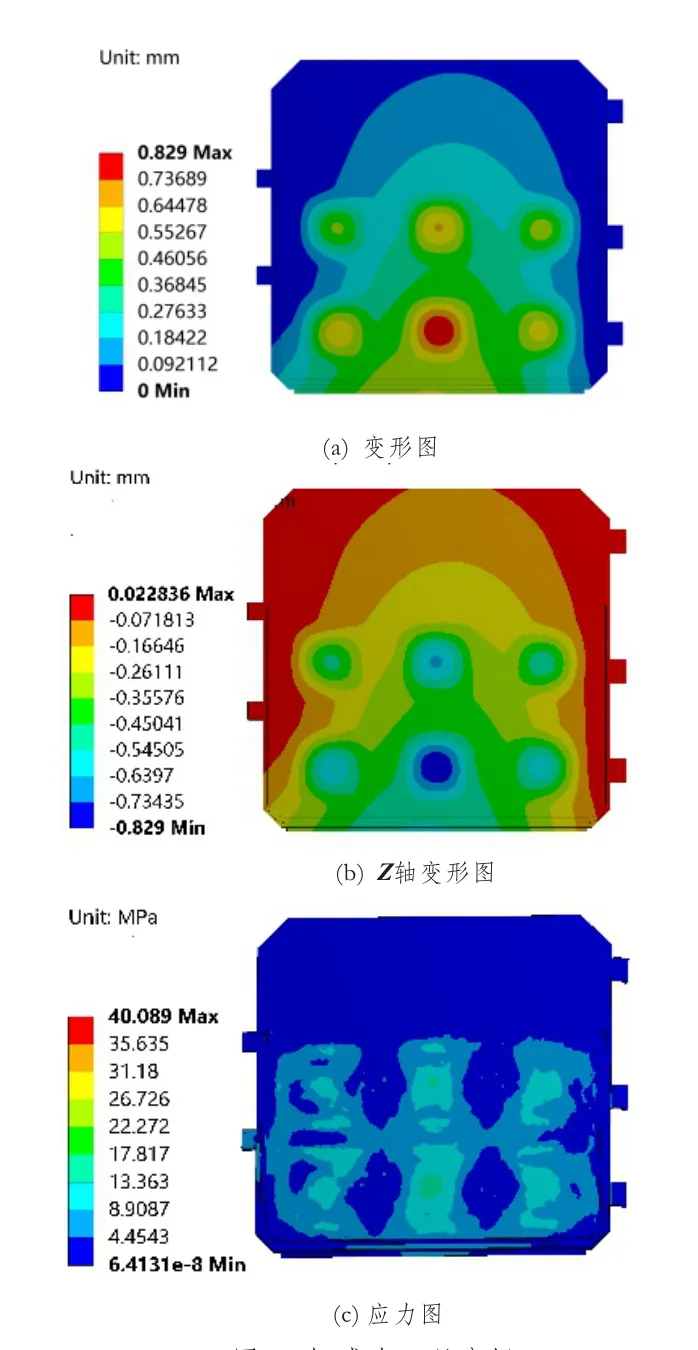

加减速工况下,主要分析箱门的变形和应力状态。如图13所示,箱门的变形主要在箱门的中下部,箱门无加强筋处变形最为严重,最大变形为0.83 mm。箱门沿X、Y方向的变形不会对密封条的密封产生影响,沿Z轴方向的变形会影响箱体的密封。因此,本工况主要研究箱门沿Z轴方向的变形情况。图13(b)为箱门Z方向的变形情况,最大变形在0.5 mm以内。此工况下产生的应力在整个箱门处都有分布,最大应力为40.1 MPa,在箱门侧边下部。

图13 加减速工况分析

3.3 转运工况对密封的影响分析

堆码工况的变形主要集中在箱体中部,最大变形为0.92 mm。门框处的变形主要集中在上横杠处,侧边框以及底边框变形较小,对箱体密封不会产生影响。吊装工况下的变形主要集中在箱体中部,最大变形为1.8 mm,箱门处变形在0.4 mm以内,此处应变不会对箱门密封产生影响。门框底边虽然有一定的变形,但是变形是沿Y方向的,不会对密封条的密封产生影响。加减速工况下,箱门在Z方向的变形主要集中在箱门处,最大变形为0.73 mm,在箱门下部,沿Z方向的最大变形不超过0.5 mm。这一变形的影响可以通过密封条的优化设计来弥补。

优化后的密封条经过4个月的装车使用,未发现明显变形或损坏。图14为使用4个月后的集装箱情况,堆码工况下也未发现明显渗沥液的出现。

图14 密封条装车试验

4 结语

本文对垃圾转运集装箱箱体、箱门以及密封条进行了建模,分析了集装箱在3种转运工况下的变形情况,并针对其变形情况对密封条进行了优化设计。优化后的密封条通过装车试验能够解决垃圾转运集装箱在转运过程中存在的渗滤液泄漏情况。本文主要研究如下:

a. 优化后密封条的最大内应力和平均内应力分别降低了50%和66%;

b. 三种工况下,堆码和吊装工况对箱体密封影响较小,加减速工况对箱体密封影响较大;

c. 通过优化设计密封条的几何特征和尺寸,能很好地解决转运过程中渗滤液泄漏的情况。