应用数值模拟方法研究微观因子对聚氨酯硬泡导热系数的影响

余远明 王明 陈志锋 方文振 陶文铨

YU Yuanming1 WANG Ming1 CHEN Zhifeng1 FANG Wenzhen2 TAO Wenquan2

1.美的集团 广东佛山 528311;2.西安交通大学热流科学与工程教育部重点实验室 陕西西安 710049

1. Midea Group Foshan 528311;2. MOE Key Laboratory of Thermo-Fluid Science and Engineering of XI’AN JIAOTONG University Xi’an 710049

1 引言

聚氨酯硬质泡沫是一种保温性能优异、应用非常广泛的保温隔热材料,也广泛应用在家电领域,比如储水式电热水器、冰箱、冷柜等。聚氨酯硬质泡沫是电热水器的主要保温材料,一般是由异氰酸酯(俗称黑料)和组合聚醚多元醇(俗称白料,包括一种或多种聚醚多元醇、发泡剂、匀泡剂、催化剂和阻燃剂等)充分混合反应后,在电热水器的储水内胆和外壳之间的空间,发泡反应形成具有许多微细泡孔的多孔泡沫材料保温层。聚氨酯硬质泡沫的保温性能直接决定了电热水器的能效等级,而保温性能主要取决于材料的导热系数。聚氨酯硬质泡沫的导热系数取决于很多因素,比如原料的配方体系(包括发泡剂的种类和数量)、发泡工艺、发泡设备,以及发泡后形成的泡沫的微观结构等。

本文基于不同聚氨酯硬质泡沫的扫描电镜图像,采用Hot Disk实验测试分析和格子Boltzmann数值模拟方法研究了聚氨酯硬质泡沫的等效导热系数,并深入分析其等效导热系数与各微观影响因子之间的定量化关系。最后,基于研究结果,提出了优化聚氨酯硬质泡沫材料隔热性能的方案。

2 实验测试与分析

本文实验采用基于瞬态平面热源法的Hot Disk热常数分析仪测量,其不仅可以测试各向同性的材料,也可以测试各向异性的材料[1]。对于各向异性的材料,可同时得到材料轴向和径向的等效导热系数。

图1 材料等效导热系数测试的实验系统图

图1是本文所采用的等效导热系数测试的实验系统图,通过该测试系统,测量了5种不同的聚氨酯硬质泡沫材料(20℃~80℃)在垂直于发泡方向和平行于发泡方向上的等效导热系数,实验测试结果如表1所示。

表1 不同聚氨酯硬质泡沫的等效导热系数 mW/(m·K)

实验结果表明聚氨酯硬质泡沫在平行于发泡方向上的等效导热系数高于垂直于发泡方向上的等效导热系数。这是由于发泡剂的吹动作用,有更多比例的固相聚氨酯分布在沿着发泡剂气体的吹动方向上,使得这个方向上的导热系数较高。

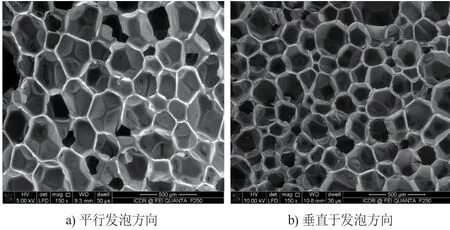

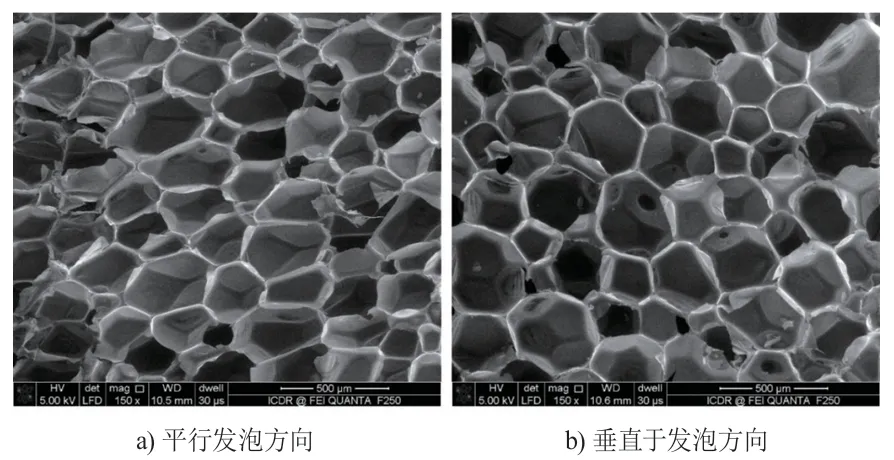

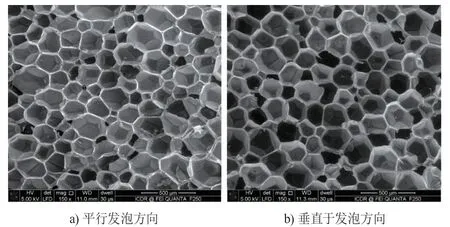

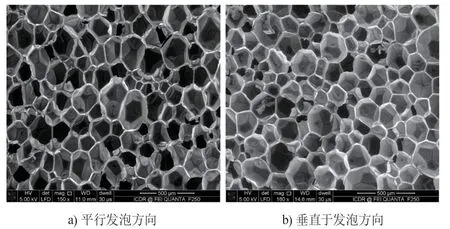

表1所述5种聚氨酯硬质泡沫材料的导热系数有较大的差异,这是因为它们是不同的发泡体系,也就是说其中的发泡剂的种类和数量不一样,并且泡沫内部的泡孔结构不一样。为研究泡沫微观结构对其等效导热系数的影响,本文采用扫描电镜,获取了上述5种不同的聚氨酯硬质泡沫的微观结构的扫描电镜图像,如图2~图6所示,其中的泡孔壁(图中偏白色部分)为固相,泡孔内(图中偏黑色部分)为气相,可以看出不同体系的泡孔大小和分布情况并不相同。

图2 聚氨酯硬质泡沫微观结构的扫描电镜图像(泡沫1)

图3 聚氨酯硬质泡沫微观结构的扫描电镜图像(泡沫2)

图4 聚氨酯硬质泡沫微观结构的扫描电镜图像(泡沫3)

图5 聚氨酯硬质泡沫微观结构的扫描电镜图像(泡沫4)

图6 聚氨酯硬质泡沫微观结构的扫描电镜图像(泡沫5)

3 数值计算方法

聚氨酯硬质泡沫在垂直于发泡和平行于发泡的方向上的等效导热系数并不一样。在电热水器中,大部分聚氨酯硬质泡沫的保温隔热方向,是垂直于发泡方向的。因此本文以下的分析计算,都指的是垂直于发泡方向的等效导热系数。

在计算聚氨酯硬质泡沫的等效导热系数之前,首先需获得块材聚氨酯(也就是没有泡孔时的聚氨酯树脂)的导热系数,和泡孔内混合气体的导热系数。块材聚氨酯的导热系数随温度的变化关系如下[3]:

λbulk=0.197×(1+0.0017T)W/(m·K) (1)

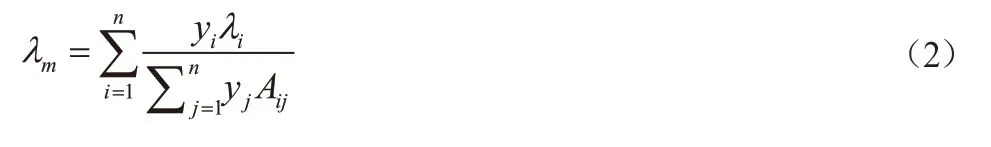

泡孔内混合气体的导热系数,就是泡孔内混合气体的平均导热系数值。聚氨酯硬质泡沫泡孔内的气体组分大致相同,发泡剂气体的比例为30%~35%,二氧化碳为61%~67%,空气为3%~5%[4]。在知道了各气体成分的比例后,可由式(2)计算得到泡孔内混合气体的平均导热系数[5]:

其中:yi是各气体的体积分数;λi是各气体(发泡剂气体、二氧化碳、空气)的导热系数,不同气体在不同温度、不同压力下的导热系数值,可由REFPRP软件(NIST软件)获得。

在获得聚氨酯硬质泡沫的扫描电镜图像(获取聚氨酯硬质泡沫的微观结构)后,基于扫描电镜图像,可以采用格子Boltzmann方法数值计算聚氨酯硬质泡沫的等效导热系数。

基于以上分析,采用了2种方法来获得聚氨酯硬质泡沫的数值结构。一种是采用扫描电镜图像数值化的方法,另一种是采用自编程的重构算法来数值重构出聚氨酯硬质泡沫的等效数值结构。

3.1 基于扫描电镜图像获得数值结构

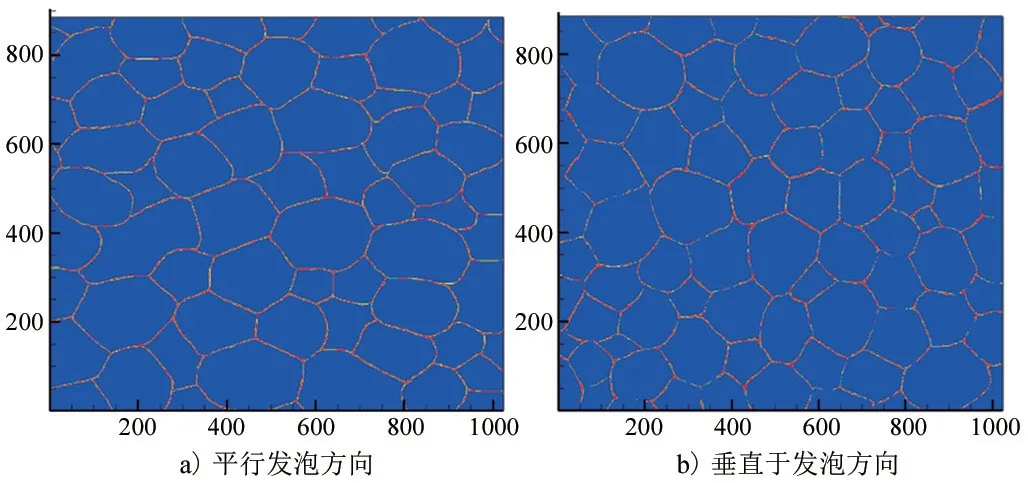

基于以上5种聚氨酯硬质泡沫的扫描电镜图像,可通过数值化处理获得它们的数值结构,如图7是聚氨酯硬质泡沫材料1的数值化结构。

图7 聚氨酯硬质泡沫的数值化结构(泡沫1)

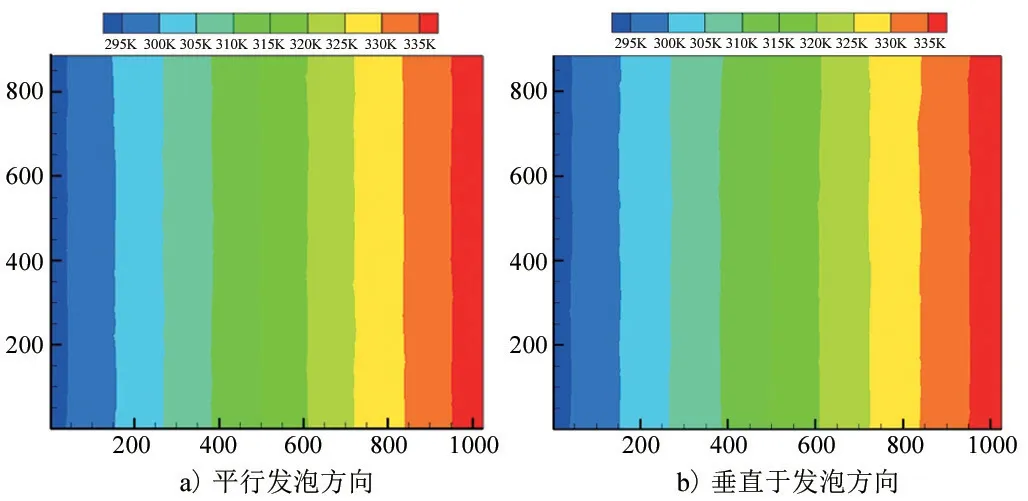

本文基于格子Boltzmann方法[6]计算上述结构的聚氨酯硬质泡沫材料在给定温差下的内部温度场(边界条件是左、右等壁温,两侧绝热),并进一步计算得到聚氨酯硬质泡沫的等效导热系数[7]。图8是热端为65℃,冷端为20℃时,聚氨酯硬质泡沫的内部温度场。

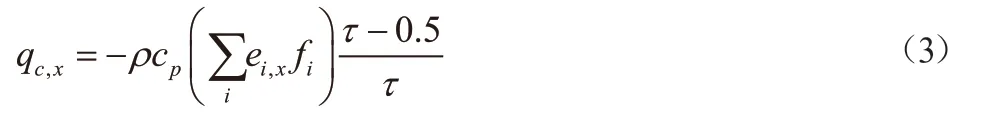

基于该温度场,可以计算得到沿着温度梯度方向的热流量为:

图8 聚氨酯泡沫的内部温度场

则该材料的气固耦合导热系数(只含气相、固相两部分的贡献)为:

聚氨酯硬质泡沫材料的整体等效导热系数是气固耦合导热系数和辐射导热系数的线性叠加之和,其中辐射导热系数采用以下方法计算。

聚氨酯硬质泡沫一般认为满足光学厚假设,辐射热流可以按照Rossland扩散方程来描述,进而可计算得到材料的辐射导热系数。材料的消光系数是描述材料抑制辐射传热的一个关键参数,消光系数越大,辐射越难透过材料,因而较大的消光系数意味着较小的辐射导热系数。材料的消光系数可用下式计算:

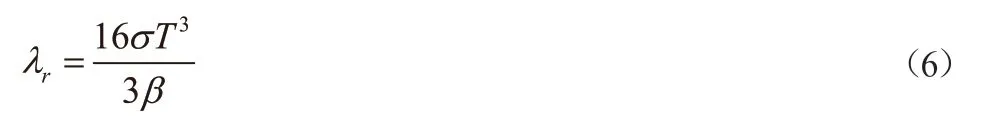

其中:d是泡孔直径,βw是壁面的消光系数,βw=60000m-1[4];在获得消光系数的大小后,辐射等效导热系数的计算式如下[4]:

其中,σ是辐射常数。从式(5)和(6)可以看出,辐射导热系数是温度的三次方关系,因而随着温度的升高,辐射急剧增加,聚氨酯硬质泡沫材料的平均孔径增大或密度减小,消光系数减小,辐射导热系数增加。

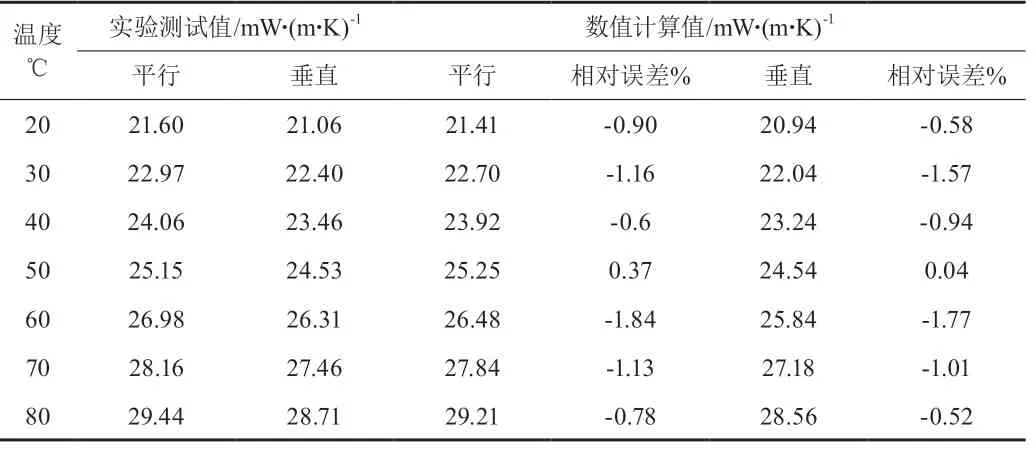

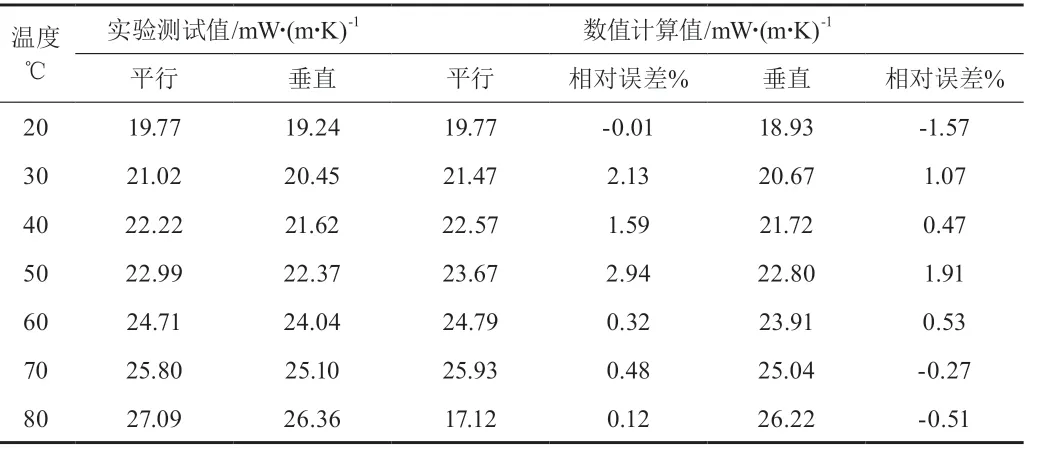

表2和表3分别是所选取的聚氨酯硬质泡沫材料1和材料5在不同温度下的等效导热系数的实验测试结果与数值计算结果的对比,可以看出在水平和垂直于发泡方向上的等效导热系数,数值计算值的相对误差均在±3.0%以内,因此可以通过该数值计算方法,深入分析各个微观因子对聚氨酯硬质泡沫的等效导热系数的定量化的影响。

表2 泡沫1的等效导热系数的数值计算值与实验测试值的对比

表3 泡沫5的等效导热系数的数值计算值与实验测试值的对比

3.2 自编程数值重构

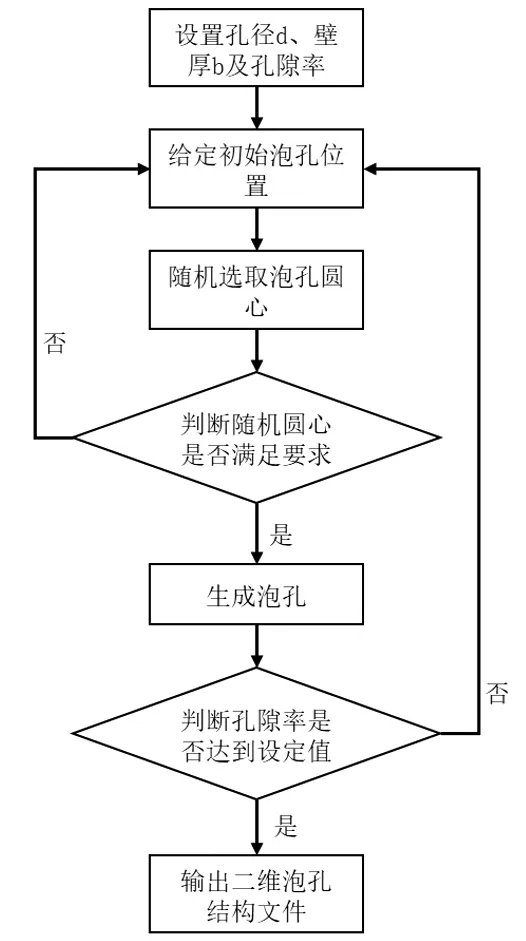

图9是数值重构聚氨酯硬质泡沫等效数值结构的流程图,基于此来研究孔隙率、孔径、闭孔率等微观影响因子对聚氨酯硬质泡沫的等效导热系数的影响。

图9 重构算法流程图

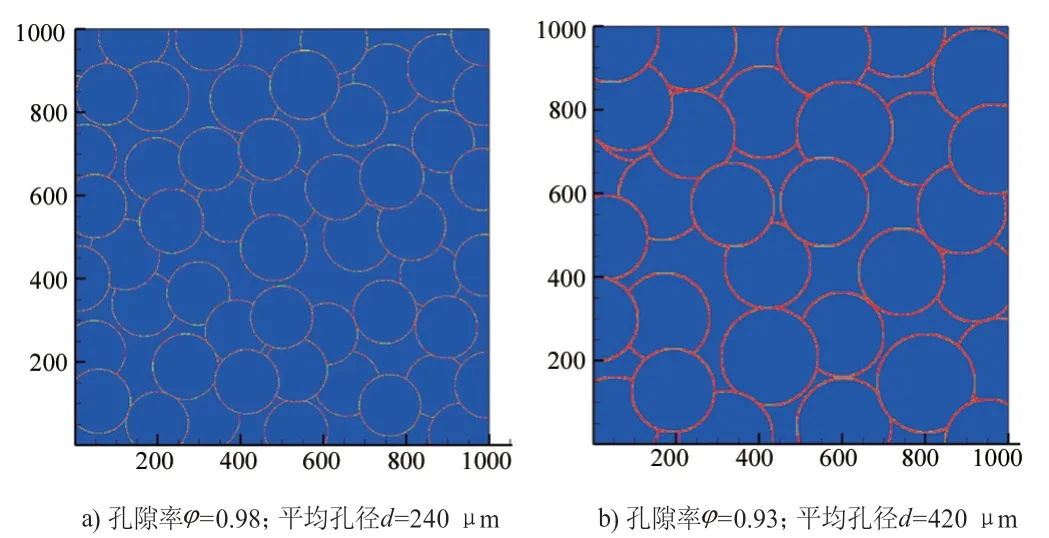

图10是两种不同的聚氨酯硬质泡沫(在垂直于发泡方向,认为是各向同性,用圆来代替泡孔)的微观结构,孔隙率分别为0.98和0.93,孔径分别为240 μm和420 μm。

图10 两种不同聚氨酯硬质泡沫的微观结构(垂直于发泡方向)

对于各向异性(平行于发泡方向)的情况,则采用椭圆代替圆来生成平行于发泡方向的数值结构图。图11为两种不同微观结构的聚氨酯硬质泡沫的等效结构(平行于发泡方向)。

图11 两种不同聚氨酯硬质泡沫的微观结构(平行于发泡方向)

4 各因子对聚氨酯硬质泡沫等效导热系数的影响规律

4.1 孔径的影响

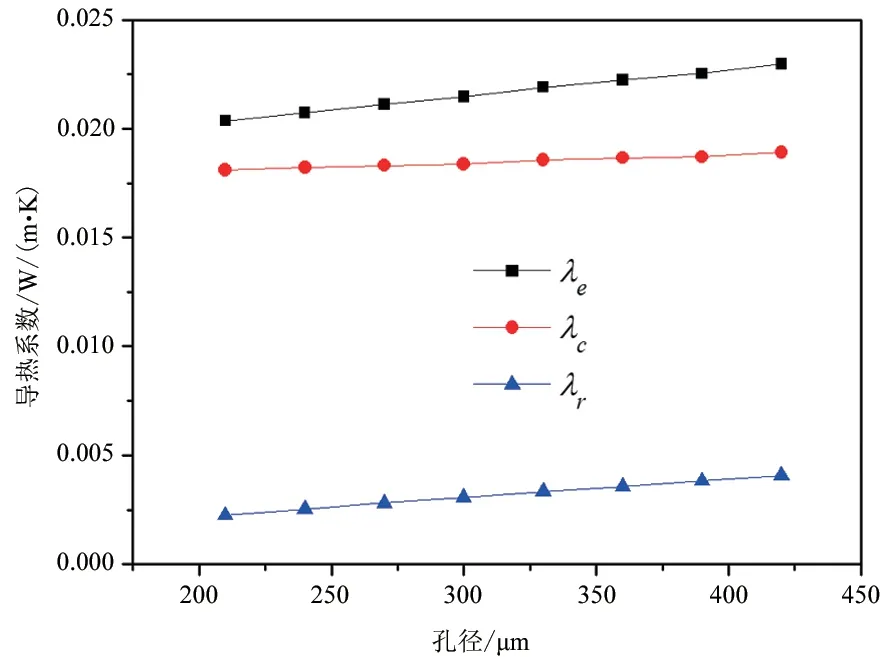

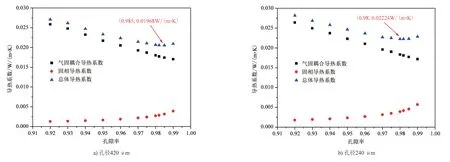

不同平均孔径的聚氨酯硬质泡沫,具有不一样的等效导热系数。图12为孔隙率为0.97时聚氨酯硬质泡沫(其中的发泡剂为环戊烷)各部分的导热系数(辐射导热系数λr、气固耦合导热系数λc、整体等效导热系数λe)随平均孔径的变化关系。

从图12中可以看出,气固耦合导热系数随着平均孔径的增加略微有所增加,而辐射导热系数随着平均孔径的增加而增加,因而整体导热系数也随着平均孔径的增加而增加。这是因为随着平均孔径的增加,材料的消光能力减弱,因而透过的辐射增多,相应的辐射导热系数增加(由式(5)和式(6)可知)。平均孔径为420 μm的聚氨酯硬质泡沫的等效导热系数(0.02298 W/(m·K))比平均孔径为210 μm的等效导热性(0.02036 W/(m·K))高出了12.84%。

4.2 孔隙率的影响

4.2.1 纯环戊烷体系聚氨酯硬质泡沫

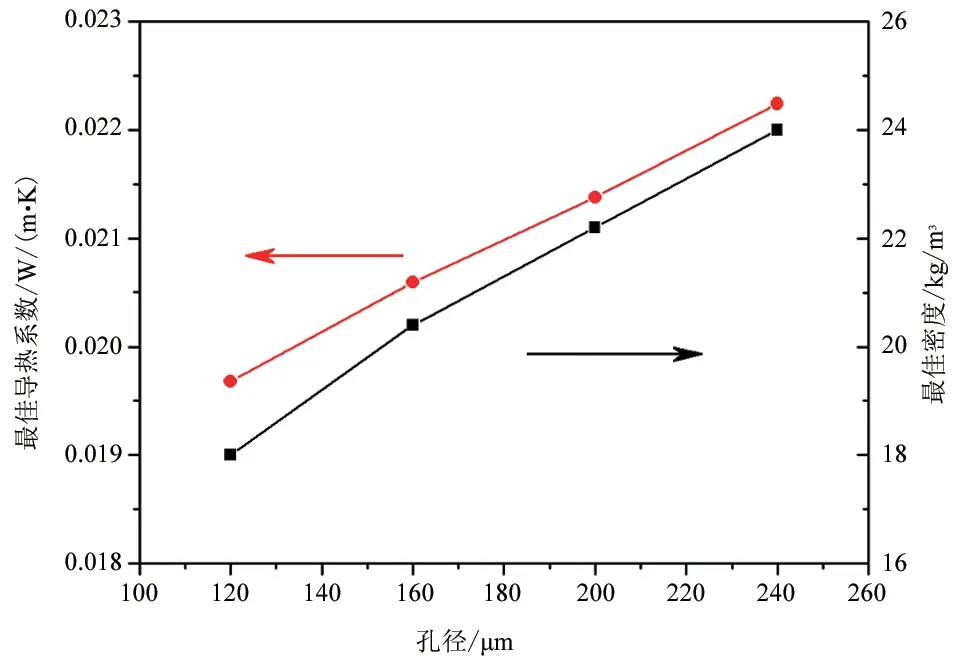

聚氨酯硬质泡沫的孔隙率φ和它的密度ρf是一一对应的,可由φ=1-ρf/ρs计算得到,其中ρs是块材聚氨酯(无泡孔时)的密度。在纯环戊烷体系(发泡剂只有环戊烷一种)聚氨酯泡沫中,两种不同平均孔径的聚氨酯硬质泡沫的等效导热系数随着孔隙率的变化关系如图13所示(泡沫的孔隙率为0.92~0.99,泡沫的密度为12 kg/m3~96 kg/m3)。从图中可以看出,气固耦合导热系数随着孔隙率的增加(气相比例增加,固相比例降低)而降低,而辐射导热系数随着孔隙率的增加(消光系数降低)而增加,因而存在一个最佳的孔隙率(密度)使得聚氨酯硬质泡沫的整体导热系数最低,也就是其保温隔热性能最好。

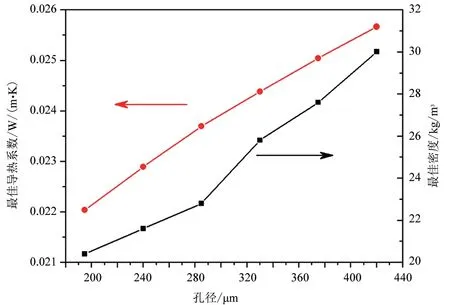

不同平均孔径的聚氨酯硬质泡沫的最佳保温性能对应的最佳密度不一样,这是因为不同平均孔径的聚氨酯硬质泡沫具有不一样的消光系数,孔径大的材料消光能力差,辐射导热系数大,辐射的贡献比例较大。平均孔径420 μm的聚氨酯硬质泡沫导热系数的最佳孔隙率为0.975(密度为30 kg/m3),对应的等效导热系数为0.02566 W/(m·K);平均孔径为240 μm的聚氨酯硬质泡沫导热系数的最佳孔隙率为0.982(密度为21.6 kg/m3),对应的最优等效导热系数为0.02289 W/(m·K)。较大平均孔径的聚氨酯硬质泡沫具有较大的最佳密度值。

图14是在给定的纯环戊烷体系下聚氨酯硬质泡沫的最佳密度值和在最佳密度值下的最佳导热系数值随平均孔径的变化关系,可以看出最佳密度值和最佳密度值对应的最佳导热系数随着平均孔径的增大而增大。

图12 聚氨酯硬质泡沫中各部分的导热系数与平均孔径之间的关系

图13 纯环戊烷体系泡沫的等效导热系数与孔隙率之间的关系

图14 最佳密度值和最佳导热系数值随孔径的变化关系

4.2.2 三元体系

三元体系中的发泡剂是由HFC-365mfc:HFC-245fa:环戊烷=13:5.5:5.5 发泡而成的。通过和实验值的对比,泡孔里混合气体的比例为CO2:HFC-365mfc:HFC-245fa:环戊烷:空气=45:11.2:11.2:27.6:5。基于这样的混合气体比例,研究了不同孔隙率下三元体系聚氨酯硬质泡沫的等效导热系数随着孔隙率(密度)的变化关系。

类似于3.2.1的结果,从图15中可以得到:平均孔径为420的聚氨酯硬质泡沫的导热系数的最佳孔隙率为0.985,对应的最佳密度为18 kg/m3,最优的等效导热系数为0.01968 W/(m·K);平均孔径为240 μm的聚氨酯硬质泡沫导热系数的最佳孔隙率为0.98,对应的最佳密度为24 kg/m3,最优等效导热系数为0.02224 W/(m·K)。图16是在给定的三元体系下最佳密度值和在最佳密度值下的最佳导热系数值随平均孔径的变化关系。

图15 三元体系泡沫的等效导热系数与孔隙率之间的关系

图16 最佳密度值和最佳导热系数值与平均孔径之间的关系

从图14和图16中可以得到:在给定的发泡剂体系下,减小孔径是降低聚氨酯硬质泡沫等效导热系数的有效途径。对于某一给定孔径,可找到一个最佳的聚氨酯密度值使得聚氨酯硬质泡沫的保温隔热性能最好,最佳的密度值及最佳密度值对应的最佳导热系数随着孔径的降低而降低。

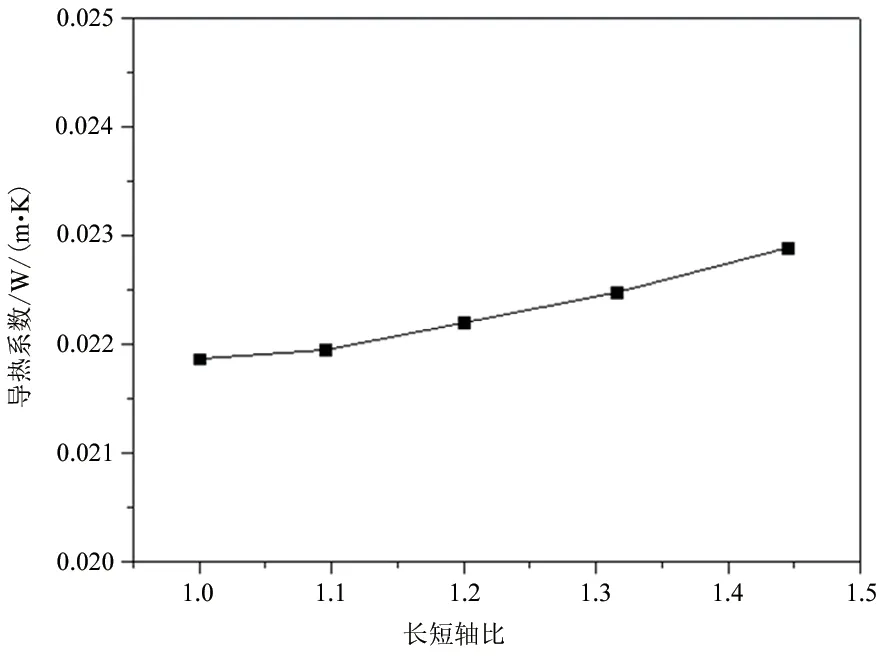

4.3 各向异性率(椭圆率)的影响

发泡过程中,泡孔被发泡剂吹起的程度越大,则会存在于平行于发泡方向的聚氨酯数值比例越大,这个方向的导热系数越高。图17给出了聚氨酯硬质泡沫的等效导热系数随着各向异性率(椭圆的长短轴比)的变化规律。从图17中可以看出,聚氨酯硬质泡沫的等效导热系数随着长短轴比的增大而增大。

图17 各向异性率对等效导热系数的影响

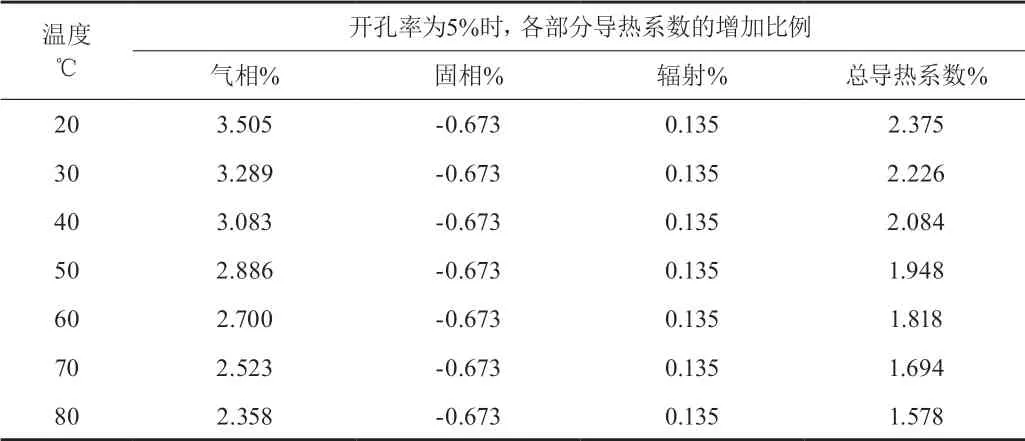

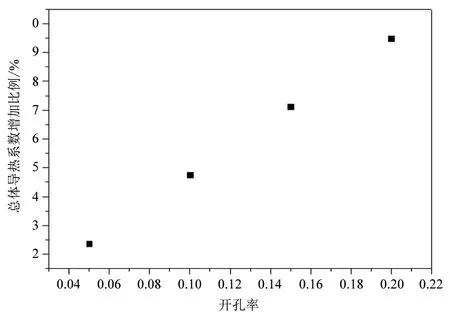

4.4 开孔率的影响

聚氨酯硬质泡沫内部的泡孔大部分是闭孔的,泡孔和泡孔之间由聚氨酯树脂壁面隔开,泡孔和泡孔之间的壁面如果破裂了,则认为是开孔的。本节中假定,泡孔壁面破裂后,泡孔内填充的是空气,而不再是发泡剂气体。当开孔率为5%时,结合理论分析和本文的数值模拟计算方法,分析得出聚氨酯硬质泡沫各部分的导热系数随温度的变化规律如表4所示。

表4 各部分导热系数随温度的变化关系

从表4中可以看出,随着开孔率的增加,气相导热系数增加,固相导热系数略有减小,辐射导热系数略有增加,总体导热系数随着开孔率的增加而增加。开孔率对总体导热系数的影响规律如图18所示。

图18 开孔率对总体导热系数的影响

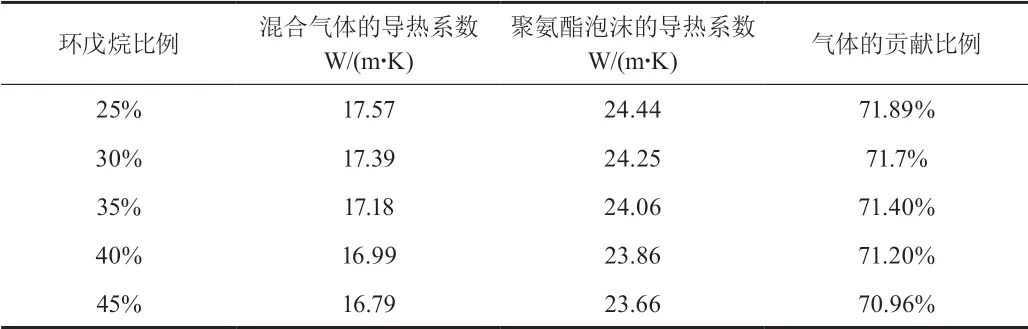

4.5 气相导热系数的影响

为了研究环戊烷气体的比例对聚氨酯硬质泡沫的等效导热系数的影响,前面研究的纯环戊烷体系的聚氨酯硬质泡沫中,假定泡孔内环戊烷发泡剂气体的比例为35%(CO2:环戊烷气体:空气 = 60:35:5);聚氨酯硬质泡沫的泡孔中,假定环戊烷气体的比例在25%~45%的范围内变化,结合理论分析和本文的数值模拟计算方法,分析得出聚氨酯硬质泡沫等效导热系数随环戊烷比例的关系如表5所示。聚氨酯硬质泡沫在20~65℃的平均导热系数随着环戊烷的比例增加而降低。

表5 聚氨酯硬质泡沫的导热系数与环戊烷比例之间的关系

如果将35%比例的环戊烷,直接替换成35%的发泡剂LBA和141B,结合理论分析和本文的数值模拟计算方法,分析得出相应的聚氨酯硬质泡沫在20~65℃下的平均导热系数如表6所示。可以看出141B的隔热性能最好,LBA的隔热性能和141B的接近。

气体导热对聚氨酯硬质泡沫的贡献比例高达70%左右,减小气体导热对提高聚氨酯硬质泡沫的隔热性能有很大的作用。泡孔内的气体包含CO2、空气和发泡剂气体。影响泡孔内平均导热系数的因素包括各气体的比例,以及发泡剂的种类。泡孔内的气体导热系数空气>CO2>发泡剂,因而增加发泡剂气体的比例可以降低泡孔内的平均气体导热系数,三元体系中的发泡剂比例比较高(50%),高于纯环戊烷体系(35%),因此三元体系的整体导热系数相对较低。不同发泡剂的导热系数关系是:141B>LBA>365mfc>245fa>环戊烷,改用较低导热系数的发泡剂,也能明显提高聚氨酯硬质泡沫的保温隔热性能。

表6 使用不同发泡剂时泡沫的导热系数的对比

5 结论

(1)基于聚氨酯硬质泡沫的扫描电镜图像,采用格子Boltzmann数值模拟方法,计算出的泡沫等效导热系数的相对误差均在±3.0%以内(与实验测试值相比)。

(2)在给定的发泡剂体系下,减小泡沫的平均孔径和密度,可抑制辐射传热;泡沫的密度对固相和辐射的贡献作用是相反的。

(3)对于给定的发泡剂体系,存在一个最佳的密度值使得泡沫的等效导热系数最低、保温隔热性能最好,最佳的密度值以及最佳密度值对应的最佳导热系数,随着孔径的减小而降低。

(4)增加泡沫泡孔内部发泡剂气体的比例,特别是导热系数比较低的发泡剂气体的比例,可以有效降低泡沫的等效导热系数。