染料敏化太阳能电池碳基对电极的研究进展

肖 东,孟祥桐*,马洋军,邱介山,2*

(1.北京化工大学化学工程学院,北京 100029; 2.大连理工大学化工学院,辽宁 大连 116024)

能源和环境已是当今人们面临的重大挑战,并引发了日益严重的能源危机和温室效应。利用光伏技术将可再生和清洁的太阳能转化为电能,是解决上述问题的有效途径之一。相对于工艺复杂的硅基太阳能电池和原料受限的薄膜太阳能电池,第3代太阳能电池中的染料敏化太阳能电池(Dye-Sensitized Solar Cells,DSSCs)有着组装工艺简单、无污染、稳定的特点,受到了广泛关注。

图1 染料敏化太阳能电池的结构示意图Fig.1 Schematic diagram of DSSCs

本论文将介绍近年来碳对电极材料的研究进展,包括多孔碳、碳纳米纤维、碳纳米管、石墨烯、石墨炔、MOF衍生碳、碳量子点、碳球及碳基复合材料,对此类材料的制备方法(模板法、水热法、静电纺丝法、化学气相沉积法等)做了总结,详述调控碳材料的结构与性能的技术策略,包括:杂原子掺杂、表面包覆、缺陷工程、异质结构建等,揭示了碳材料结构与催化性能之间的构效关系。最后,讨论了碳基对电极材料所面临的挑战和发展前景。本综述将为能源存储与转化领域所需高效、稳定碳基材料的设计构筑提供新的思路和新的途径。

1 碳材料简介

碳是世界上含量极广的一种元素。在电子结构上,碳原子可以形成sp、sp2和sp3的多种杂化,键合成众多的分子或原子型晶体的同素异形体,在纳米和微米尺度以不同方式和取向进行堆叠、聚集,形成各种各样的织构。因此,碳作为单一元素可形成许多结构和性质完全不同的物质。从最硬(金刚石)到最软(石墨),从绝缘体(金刚石)到半导体(石墨)到良导体(石墨烯),从绝热体(石墨层间)到良导热体(金刚石),从全吸光(石墨)到全透光(金刚石),各种类型碳材料几乎包括了地球上所有物质具有的性质。近年来随着表征技术的进步,人们相继发现了富勒烯(1985年)[9]、碳纳米管(1991年)[10]、石墨烯(2004年)[11]和石墨炔(2010年)[12],进入到纳米碳材料的新世界:研究者在微观和介观尺度上对碳材料进行创制和改性,以制备各种功能碳材料,应用于电化学、催化、医疗和军事等领域。可以说,人们对碳材料的开发具有无限的可能性。

2 碳材料对电极研究进展

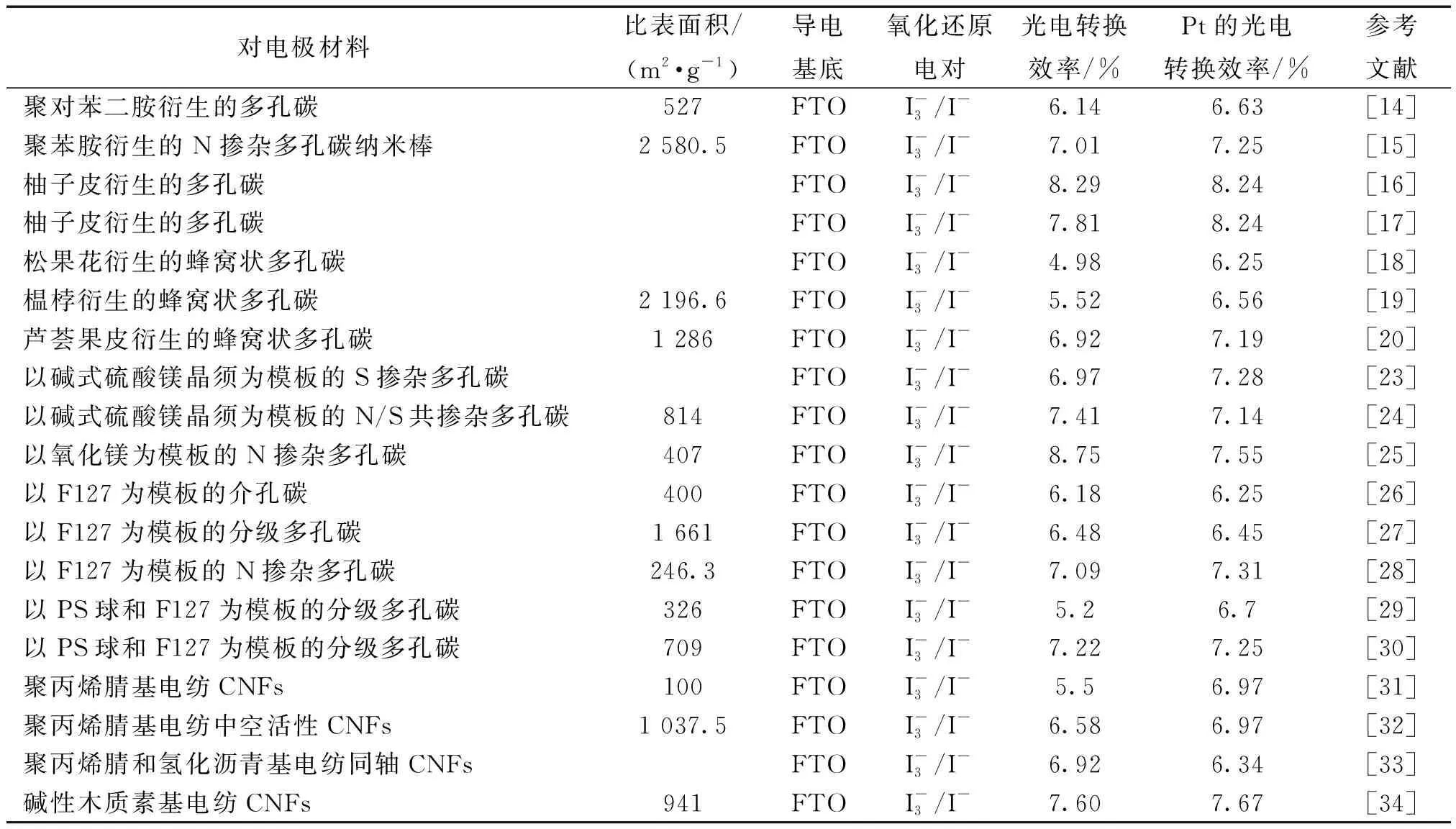

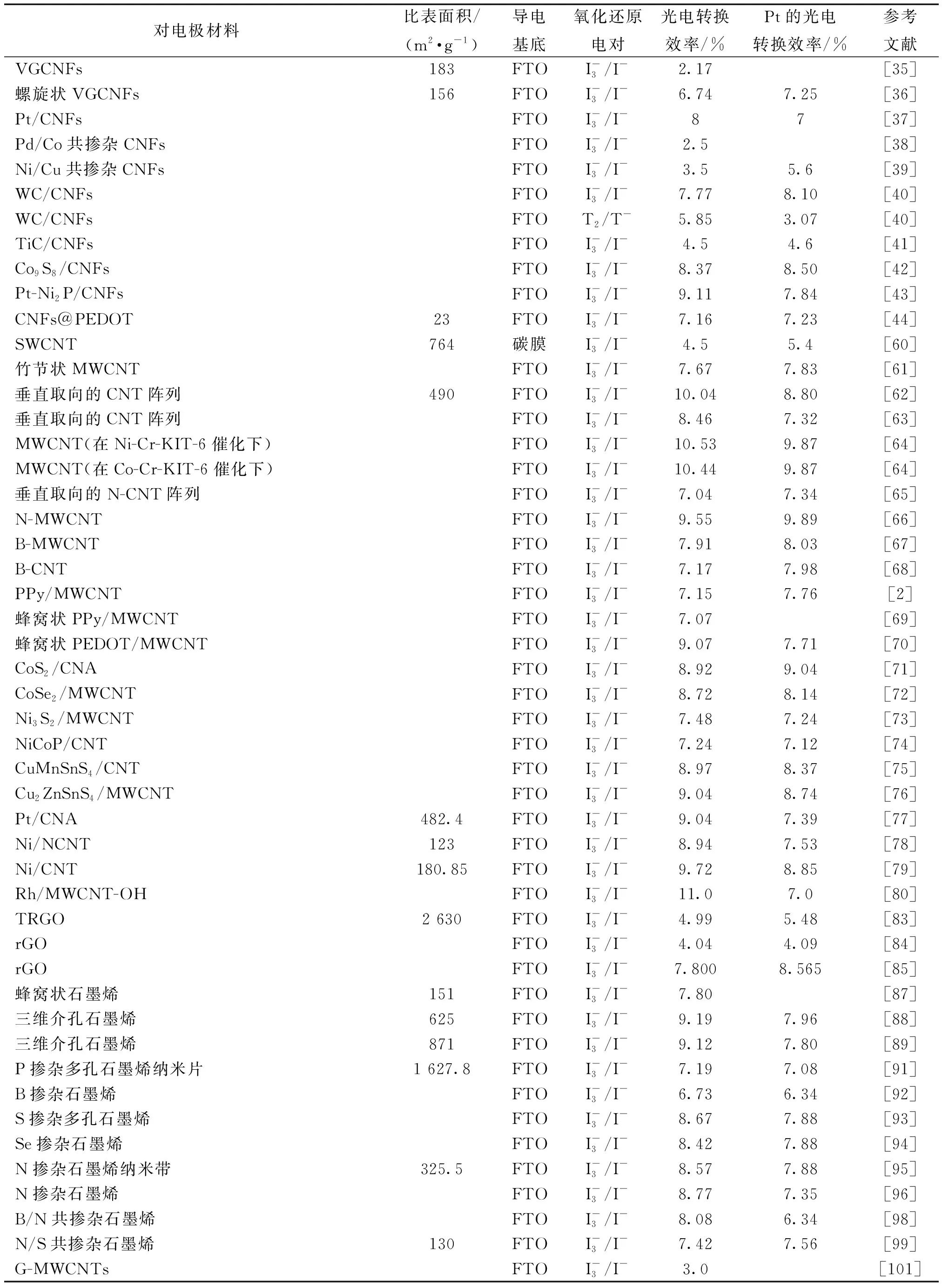

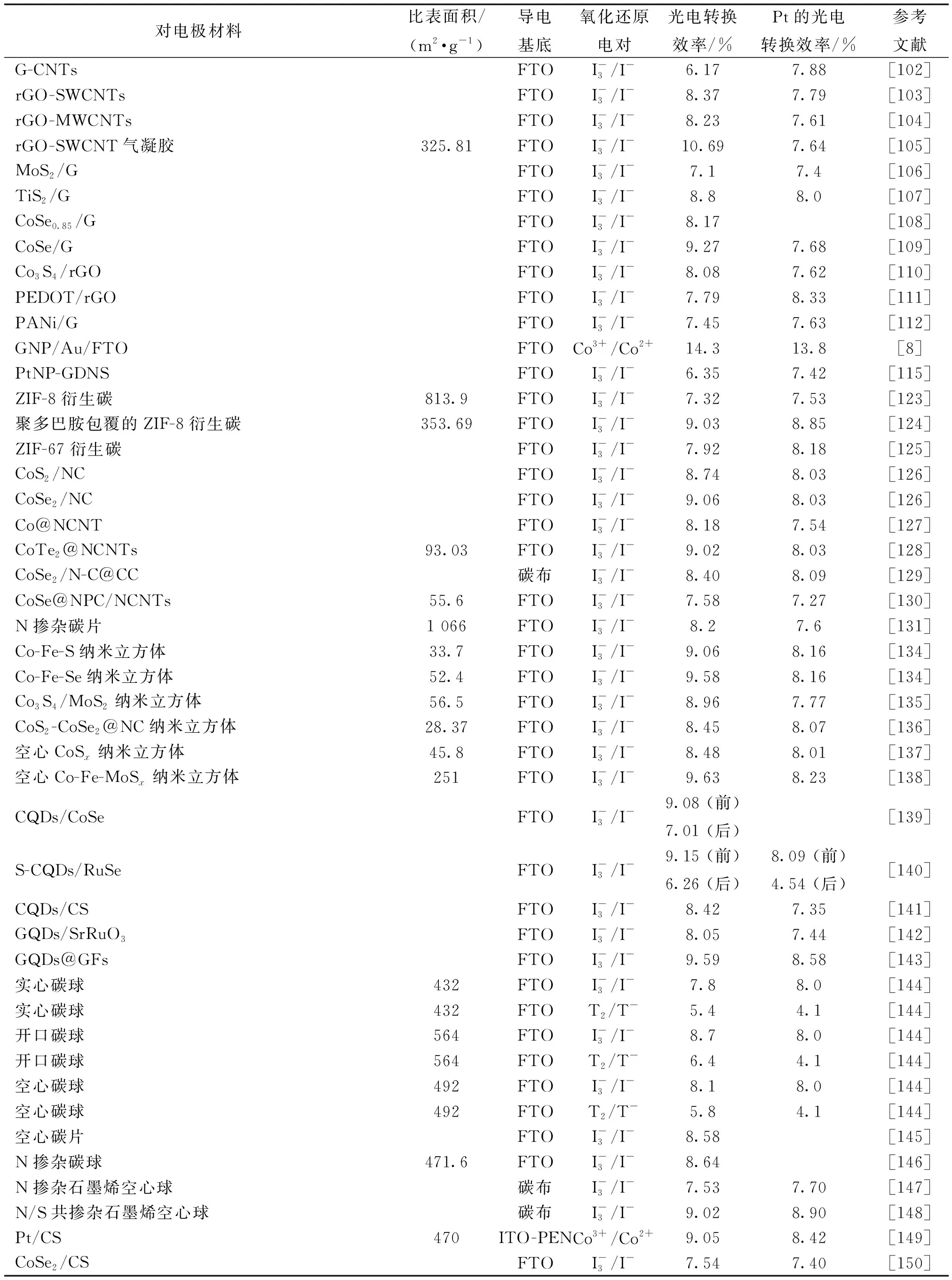

1996年,Grätzel等[13]首次将石墨和炭黑应用到DSSCs的对电极催化材料并获得了6.67%的光电转换效率(Power Conversion Efficiency,PCE),自此碳对电极迅速发展,近年来陆续报道了多孔碳、碳纳米纤维、碳纳米管及石墨烯等多种功能碳材料在DSSCs中的应用。

2.1 多孔碳

2.1.1 无序多孔碳材料

活化法是制备多孔碳材料的传统方法,即利用活化剂如KOH、NaOH、K2CO3、CO2和空气等对碳前驱体进行刻蚀从而形成多孔结构,但由于该过程较难控制其孔径大小和孔道形状,往往制得无序多孔碳材料。高分子聚合物是制备多孔碳材料的良好前驱体。Sundara Ramaprabhu等[14]制备了聚对苯二胺衍生的多孔碳纳米材料对电极,其分级的多孔结构和高达6.02%(物质的量分数)的N含量使其表现出了624 S·m-1的高导电性,达到了6.14%的PCE。Guiqiang Wang等[15]以聚苯胺纳米棒为前驱体,经过如图2所示的碳化和活化处理,得到了N掺杂的多孔碳纳米棒,当应用于DSSCs的CE时,其PCE达到了7.01%。

图2 N掺杂多孔碳纳米棒的制备过程示意图[15]Fig.2 Preparation route of nitrogen-doped porous carbon nanorods[15]

除高分子聚合物外,生物质原料因含有丰富的纤维素、木质素和壳聚糖等,也常用于多孔碳材料的制备。值得注意的是,生物质衍生碳具有天然的分级多孔结构、较大的比表面积和丰富的杂原子等优点。史彦涛等[16]以柚子皮为前驱体,经过ZnCl2活化以及退火处理,制备了富含杂原子掺杂的多孔碳催化剂。除了大量C元素外,柚子皮中还含有N、P、S、O、Na、K、Ca、Mg和Fe元素,经处理后这些元素均匀分散在样品内。良好孔隙结构和杂原子掺杂的协同作用使得多孔碳对电极表现出优异的电化学性能,达到了8.29%的PCE,高于Pt对电极(8.24%)。随后他们[17]对制备方法进行了优化,不添加任何活化剂,通过简单的退火处理使K+离子诱导自活化过程,即:在850 ℃的碳化过程中,柚子皮中的非晶态金属化合物原位生长成纳米颗粒,随后作为易挥发的牺牲模板产生大量介孔和大孔。其PCE较简化前虽有所降低,但仍达到了7.81%。此外,少量生物质原料还可用于制备具有特殊形貌的多孔碳材料。Jae Su Yu等[18]对松果花进行KOH活化和热处理,制备了介孔/大孔分级结构的蜂窝状多孔碳对电极(PCE=4.98%)。随后他们[19]采用同样的策略制备出榅桲衍生的蜂窝状多孔碳对电极(PCE=5.52%)。云斯宁等[20]采用水热碳化和KOH活化相结合的策略实现了芦荟果皮从球状到蜂窝状的转变,比表面积由13增加到1 286 m2·g-1,达到6.92%的PCE。以上结果均表明具有大比表面积的蜂窝状多孔碳对电极表现出了良好的IRR活性。

2.1.2 有序多孔碳材料

相比于活化法,采用模板法制备的多孔碳材料往往结构有序、孔径均一。模板法可以分为硬模板法和软模板法,其制备方法是将碳的前驱体与模板剂混合,然后进行高温碳化,不同的是硬模板需要在碳化后进行酸洗以除去,工序较为复杂。

常用的硬模板有二氧化硅(SiO2)和聚苯乙烯(Polystyrene,PS)等[21-22]。目前,模板法常常与杂原子掺杂技术相结合,因此往往选择含有丰富杂原子的物质作为模板和碳源。李永峰等[23]以碱式硫酸镁晶须为硫源和模板,以沥青为碳源,经过混合、碳化、酸洗的过程,制备了S掺杂(主要是C—S—C结构)的多孔碳催化剂,获得了6.97%的PCE。随后他们[24]以聚乙烯醇和三聚氰胺作为碳源和氮源,碱式硫酸镁晶须为模板,采用相似的策略制备了N、S共掺杂的多孔碳催化剂。归因于相互交织的纳米纤维网状结构和N、S共掺杂的协同作用,其电催化性能优于单一S元素掺杂的多孔碳催化剂,达到了7.41%的PCE。邱介山等[25]以富氮沥青为碳源、MgO为模板,制备了N掺杂的多孔碳材料对电极。其7.11%(质量分数)的高含氮量以及407 m2·g-1的比表面积提高了电催化性能,开放式的框架结构促进了离子和电子的运输,电池效率达到了8.75%。

图3 分级多孔碳形貌表征[29]Fig.3 Morphological characterizations of hierarchically-ordered porous carbon[29]

2.2 碳纳米纤维

碳纳米纤维(Carbon Nanofibers,CNFs)是具有一定纳米尺度(直径为100~500 nm)的碳纤维,有着高导热、高导电、高强度和低密度的优点,作为染料敏化太阳能电池的对电极催化材料,其一维结构为电子的高速运输提供了有利通道。

2.2.1 碳纳米纤维材料

图4 电纺碳纳米纤维对电极的形貌和电化学性能[31]Fig.4 Morphology and electrochemical performance of ECN[31]

除了静电纺丝技术,CNFs还可以使用CVD法,即通过裂解气相碳氢化合物来制备,其也被称为气相生长碳纳米纤维(Vapor-grown Carbon Nanofiber,VGCNF),这是一种短切型非连续性的纤维,直径相对较小,仅有几十纳米。V. Baglio等[35]使用Ni39Cu3(Al2O3)4催化裂解甲烷,制备了有着小尺寸(10~80 nm)和高石墨化程度的人字形CNFs。他们探究了反应温度对CNFs性质的影响,发现随着温度升高,CNFs的直径增大、石墨化程度增大、比表面积减少。实验证明当温度为550 ℃时,直径为24 nm的人字形碳纳米纤维对电极表现出最高的PCE(2.17%),表明其催化性能主要是由CNFs的比表面积和石墨化程度共同决定的。Guiqiang Wang等[36]则在铜纳米颗粒的催化下,通过280 ℃低温热解乙炔和700 ℃高温碳化,得到了由50 nm大小的单纳米线圈规则绕成的螺旋状碳纳米纤维。其156 m2·g-1的比表面积和较多的缺陷提供了大量的活性位点,表现出良好的电催化性能,在1个标准太阳光模拟下达到了6.74%的PCE。可见,虽然CNFs有着极好的导电性,但数量较少的活性位点限制了其电催化性能。而通过设计特殊结构来提高CNFs的比表面积、缺陷密度正是增强催化活性的一个重要方式。

2.2.2 碳纳米纤维基复合材料

为了进一步提高CNFs的催化性能,研究者们将其负载金属Pt来制备复合对电极。乔启全等[37]通过电纺PAN制备了CNFs,并将其浸渍在0.02 mol·L-1H2PtCl6·6H2O的乙醇溶液中6 h,然后在400 ℃下碳化15 min,得到Pt/CNFs复合材料。EDS分析结果表明Pt纳米颗粒的质量分数为52.9%,EIS表示与CNFs和Pt相比,复合材料有着更小的Rs和Rct,展现出极好的电化学能力,电池效率达到了8%。但Pt资源稀缺,为了节约成本,研究方向转为了其他金属。Nasser A.M. Barakat等[38]通过电纺Pd/CoAc/PVA胶体并真空碳化,制备了Pd、Co共掺杂的碳纳米纤维复合物(PCE=2.5%)。Ayman Yousef等[39]将NiAc/CuAc/PVA溶胶凝胶体系进行电纺和碳化处理,获得内含Cu和Ni纳米粒子的碳纳米纤维电催化剂(PCE=3.5%)。效果均不如Pt/CNFs复合电极。

此外,高度石墨化的CNFs与多种导电聚合物具有较高的亲和力,可均匀地分散在聚合物中。利用这一特点,可以将CNFs进行氧化官能团化来锚定聚合物单体分子,然后进行聚合反应,制备复合材料。例如Sreekumar Kurungot等[44]对经H2O2处理的功能化空心CNF滴加EDOT乙腈溶液,在氧化剂FeCl3下进行聚合反应。由于功能化CNF和EDOT单体之间的π-π相互作用限制了反应速率, CNF的内外表面包覆了1层PEDOT薄膜(10~15 nm),由此制备了一维空心杂化材料对电极,应用于DSSCs中获得了7.16%的PCE。

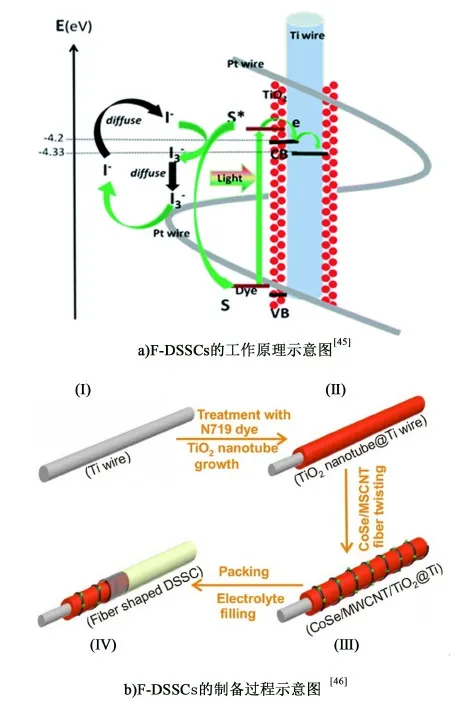

2.2.3 纤维状染料敏化太阳能电池

特别地,有着一维结构的碳纤维和碳纳米纤维,可以应用于便携式可穿戴的纤维状染料敏化太阳能电池(Fiber-shaped Dye Sensitized Solar Cells,F-DSSCs)。不同于传统DSSCs器件,F-DSSCs是采用柔性导电纤维作为电极基底,在基底表面附着1层吸附染料的半导体氧化物薄膜为光阳极,缠绕相同直径的对电极材料,注入电解质并用透明密封管封装的方式组装而成,如图5所示。通过这种组装方式,F-DSSCs能够采用三维光子采集模式,降低对入射光子的角度依赖性,从而有效地提高太阳能的利用率。

图5 F-DSSCs的示意图[46]Fig.5 Schematic diagrams of F-DSSCs[46]

碳纤维具有低成本、轻质量、高导电性、高机械强度等优点,常用于F-DSSCs的导电基底以及对电极材料[47-48]。邹德春等[49]以商用碳纤维和碳涂料为原料,用简单的提拉法(浸涂法)制备了C/CF对电极、TiO2/CF光阳极,将2个电极平行插入装有碘基电解液的玻璃毛细管中,制备了全碳的F-DSSCs。通过优化光阳极的直径,他们发现当直径为150 μm时,电池表现出1.90%的PCE,这为后续的研究提供了指导性建议。彭慧胜等[50]以乙烯为碳源,经CVD法合成碳纳米管阵列,再通过旋转探针纺成取向碳纳米管纤维作为导电基底和对电极,然后通过提拉法在碳纳米管纤维外表面附着TiO2薄膜作为光阳极,将2个电极互相缠绕制备了F-DSSCs,达到2.94%的PCE。随后他们[51]改进了光阳极,利用电化学阳极氧化法在Ti线表面原位生长TiO2纳米管阵列。相对于以往报道的提拉法,阳极氧化法制备的TiO2纳米管具有长度可控、与基底附着力强、弯曲形变下不易脱落的优点,大大提高了F-DSSCs的效率和稳定性。在配备了取向碳纳米管纤维对电极和T2/T-氧化还原电对下,F-DSSCs获得了7.33%的PCE,而在碘基电解质中PCE也达到了5.97%。随后他们[52]在此基础上改进了对电极,将碳纳米管纤维浸入到酸性KMnO4溶液,再用HI溶液还原,使一部分碳纳米管纤维的外表面转化为氧化石墨纳米带,而后还原成石墨烯纳米带,形成芯鞘纤维结构,电池效率提升到了6.83%。

此外,为了提高电池光电转换效率,可以在碳纤维导电基底上构筑1层Pt薄膜。邹德春等[53]通过磁控溅射的方法在商用碳纤维的表面沉积Pt薄膜,并与不锈钢丝结合,制备了复合对电极,与由提拉法制备TiO2/Ti光阳极组成了F-DSSCs,电池效率达到5.8%。彭慧胜等[54]用电化学沉积法制备了Pt修饰的碳纳米管纤维作为对电极,用电化学阳极氧化法制备了TiO2/Ti线光阳极,当组装成F-DSSCs时,电池的PCE达到8.10%。但是由于碳纳米纤维的疏水性,用电化学沉积的方法在其表面引入Pt纳米颗粒较为困难。如果先用等离子体处理,可以改善材料亲水性,但会破坏π-π共轭结构,形成大量缺陷,减少了材料的机械强度和导电性。为了使二者平衡进而获得最高的效率,最近他们[55]将碳纳米管的一部分用氧等离子体表面改性,变成亲水的碳纳米管,另一部分不处理,然后非对称性扭转制成芯鞘结构(芯为疏水碳纳米管,鞘为亲水碳纳米管),再用电化学沉积Pt纳米颗粒,最终得到了Pt修饰芯鞘CNT纤维的对电极,达到10%的高效率。

表1 柔性染料敏化太阳能电池的参数一览表Table 1 Key related information about F-DSSCs

2.3 碳纳米管

碳纳米管(Carbon Nanotubes,CNTs)是碳的同素异形体,可看作由1层或多层石墨烯组成的柱状结构,两端可开可闭。根据层数的不同,可以分为单壁碳纳米管(Single-walled Carbon Nanotubes,SWCNTs)、双壁碳纳米管(Double-walled Carbon Nanotubes,DWCNTs)以及多壁碳纳米管(Multi-walled Carbon Nanotubes,MWCNTs)。相比于CNFs,CNTs的尺寸要小得多,一般来说,SWCNTs的直径范围在0.8~2.0 nm,MWCNTs的直径范围在5~20 nm(层间距0.34 nm),长度范围从纳米到厘米尺度。

2.3.1 碳纳米管材料

CNTs的制备方法主要有电弧放电法、激光烧蚀法和CVD法,其中CVD法因有着低成本、高产率、条件温和、可大规模生产的优点而被广泛采用,制备出的碳纳米管具有良好的机械强度、导电性和电催化活性等优点,是DSSCs对电极的优良候选材料[59]。

2003年,Shozo Yanagida等[60]首次将SWCNT(购买于Carbon Nanotechnologies Inc)应用到DSSC的CE中,尽管未对其进行优化,但由于SWCNT具有较大的表面积(764 m2·g-1)以及较低的薄膜电阻(1.8 Ω·square-1),表现出良好的电催化活性和导电性,电池的PCE稍低于Pt(5.4%),达到了4.5%,这为CNTs基电催化剂在DSSCs中的应用奠定了基础。

此后,Won Jae Lee等[61]进行了改进,采用竹节结构的MWCNTs作为DSSC中CE的催化材料,其缺陷丰富的边缘平面促进了对电极与电解质界面的电子转移,降低了Rct(0.82 Ω·cm2),获得了7.67%的PCE,性能接近于Pt(7.83%)。Bum Sung Kim等[62]利用Fe-Ni-Co合金催化剂,在550 ℃下通入乙炔气,经CVD法在FTO基底上生长垂直取向的碳纳米管(Vertically Aligned Carbon Nanotube,VACNT)阵列作为DSSCs的对电极。如图6所示,相对于由丝网印刷法制备出的无序CNT,这种排列良好的VACNT有着更多优点:与基体之间的较好的附着力、较大的比表面积、分布良好的电子传输通道。配备了VACNT对电极的DSSC达到10.04%的PCE,远高于Pt基电池(8.80%)和丝网印刷制备的CNT基电池(8.03%)。彭慧胜等[63]以乙烯为碳源,Fe/Al2O3为催化剂,在Si基底上通过CVD法生长了CNT阵列。他们沿1个方向将CNT压至与Si基底成1.4°的角度,然后剥离并进一步稳定在FTO基底上制备成对电极(PCE=8.46%)。Joong Hee Lee等[64]用三维介孔二氧化硅KIT-6作为硬模板对MWCNTs的形状和直径进行控制。他们采用乙炔为原料,分别使用Ni-Cr-KIT-6和Co-Cr-KIT-6催化剂,通过CVD法制备了直径为14~19 nm的高密度MWCNTs作为DCCSs的电催化剂,电池效率分别达到10.53%和10.44%。

图6 CVD生长的碳纳米管阵列的形貌[62]Fig.6 Morphological characterizations of CVD-derived CNTs[62]

为了进一步增加碳纳米管表面活性位点的数量,提高电催化活性,将其与杂原子化学掺杂是有效方法之一。Jong Hyeok Park等[65]通过CVD法,在含有20% (体积分数)NH3的环境气氛下制备了垂直取向的N掺杂碳纳米管阵列[N含量为3.76%(物质的量分数)],分离和转移至ITO基底上作为DSSC的对电极,并进行了电化学测试,其PCE达到7.04%。Sung Hoon Jeong等[66]提出了一种有机杂原子掺杂技术,通过阳离子化的牛血清白蛋白与MWCNTs超声处理来完成。在整个过程中,BSA中的氨基作为氮供体和表面稳定剂来产生高导电性和功能化的碳异质结构,分散在氨基中心的氮经阳离子化作用被大量释放并进一步嵌入到碳纳米管的结构中。图7的XPS分析表明,掺杂的氮有着4.17%(物质的量分数)的含量,主要以吡啶N(400.4 eV)和吡咯N(400.7 eV)的形式存在。得益于活性位点的增加,装配了N掺杂MWCNTs对电极的DSSCs达到了9.55%的PCE。Kuo-Chuan Ho等[67]以乙烯为碳源,B2O3粉末为硼源,采用CVD和溶液辅助取代反应2步路线,制备了B掺杂MWCNTs作为CE的催化材料。由于0.40%(物质的量分数)的B元素的加入,提高了CNT的热稳定性,退火温度可达到500 ℃,更有效地除去了聚氧乙烯月桂酸酯,产生更多的缺陷和活性位点,从而提高了其导电性和催化性能,最终获得7.91%的PCE。而后他们[68]比较了不同物质的量分数0.40%~3.92%的B掺杂CNTs,得出B掺杂可以增加载流子的密度,提高电导率;然而较高掺杂量的B掺杂CNTs产生的缺陷可能会增加散射中心的数量,从而降低导电性。结果表明0.40%(物质的量分数)的B掺杂CNTs效率最高,PCE达到7.17%。

图7 N掺杂MWCNT的XPS谱[66]Fig.7 XPS spectrum of organic N-doped MWCNT[66]

2.3.2 碳纳米管基复合材料

CNT的另一种表面修饰的方法是无机包覆,可以在液相条件下从CNT表面原位生长过渡金属化合物。此类方法一方面能够结合2种材料的优势,另一方面可以显著降低CNT表面的能量来减小聚集程度。王宁等[71]通过凝胶溶胶和冷冻干燥过程制备了碳纳米管气凝胶(Carbon Nanotube Aerogel,CNA),然后将其放入氯化钴和硫脲的水溶液进行简单的水热反应。在水热合成过程中,由于较大的比表面能引起的强相互作用,CoS2纳米颗粒可以均匀地固定在CNA表面,最终形成CNA/CoS2复合材料。受益于CNA提供的高导电网络和CoS2纳米颗粒提供的高催化活性位点,配备了CNA/CoS2对电极的DSSCs达到了8.92%的PCE。郑海务等[72]以Se粉、硝酸钴和酸化的MWCNTs为原料,采用一步水热反应合成了包埋MWCNTs的CoSe2纳米棒微球作为DSSCs的电催化剂,电池效率达到8.72%。Ekaphan Swatsitang等[73]将酸化MWCNTs放入NiSO4(H2O)6、NaOH和硫代乙酰胺的混合水溶液中进行水热反应,在MWCNTs表面原位生长了Ni3S2纳米颗粒并用作DSSCs的CE,电池效率达到7.48%。同时还有多金属的化合物和CNT复合材料,如NiCoP/CNT(7.24%)、CuMnSnS4/CNT(8.97%)、Cu2ZnSnS4/CNT(9.04%)等[74-76],以及负载金属纳米颗粒的CNT复合材料,如Pt/CNT(9.04%)、Ni/CNT(9.72%)、Rh/CNT(11.0%)等[77-80],应用于DSSCs 时表现出优异的电化学性能。

2.4 石墨烯

石墨烯是一种由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的二维纳米材料,与其他传统碳材料相比,具有机械强度强、电导率和导热率高、表面积大、透光率高的独特性质。自2008年,石高全等[81]首次将化学还原氧化石墨烯作为DSSCs的CE起,研究者开始将注意力转移到石墨烯上。

2.4.1 石墨烯材料

图8 蜂窝状石墨烯的FESEM图像[87]Fig.8 FESEM images of honeycomb-structured grapheme[87]

图9 杂原子掺杂石墨烯的原子模型和自由能图[90]Fig.9 The atomic models and free energy diagrams for X-doped graphene sheets and nanoribbons[90]

杂原子掺杂不仅仅局限于一种元素,Jyh-Chiang Jiang等[97]通过DFT计算得出,相比于B、N单一元素掺杂的石墨烯,B和N共掺杂的石墨烯因具有较小的禁带宽度和形成能而更适用于CE。他们指出2种不同元素的共掺杂会产生具有协同耦合效应的独特电子结构,而这种效应能增强它们在还原反应中的电催化活性。邱介山课题组[98]在GO上接枝离子液体,并进行退火处理,实现了B、N共掺杂石墨烯的制备。归因于B、N共掺杂的协同作用,电池效率达到8.08%。Dong-Won Kim等[99]以氧化石墨烯和硫脲为前驱体,采用简单的水热法制备了N、S共掺杂石墨烯,又分别以噻吩和尿素为原料,采用相似的策略制备了单一S掺杂和N掺杂的石墨烯。N和S原子的共掺杂显著提高了C原子的不对称自旋密度和电荷密度,进而提高了电催化活性,获得了7.42%的PCE,高于SG(6.00%)和NG(5.89%)。实验结果与Yang Liu等[100]利用DFT计算研究一致,他们认为本质上是由于N、S原子共掺杂的协同作用促进了活性中心的正电荷密度分布,增加了活性位点数量,从而使NSG对I2的吸附能及电荷转移量远大于NG和SG。

2.4.2 石墨烯基复合材料

人们对于石墨烯基复合材料的设计,是将石墨烯作为支撑材料,在其上负载其他材料如碳材料、贵金属、过渡金属化合物、导电聚合物等,通过协同作用来提升DSSCs的性能。在碳-碳复合材料中,以石墨烯和碳纳米管的杂化物最为广泛。早在2011年,Hyonkwang Choi等[101]在SiO2/Si基底上滴涂化学还原的氧化石墨烯层,然后用离子溅射法沉积1层6 nm的Fe膜作为催化剂,利用CVD法生长垂直取向MWCNTs阵列,然后刻蚀硅基底并移植到FTO导电玻璃上,制备了rGO-MWCNTs对电极,但效率仅为3.0%。Likun Pan等[102]采用电泳沉积制备了rGO-CNTs复合物,通过改变CNTs的含量,他们发现由于CNTs可作为导线连接具有较大比表面的石墨烯薄片以形成导电良好的网络结构,DSSCs的性能最初随着CNTs数量的增加而增强;当CNTs数量过高时,由于CNTs的比表面积与石墨烯相比较小,电催化性能下降。最终发现当CNTs与石墨烯的质量比为3∶2时,PCE能达到6.17%。随后欧阳建勇等[103]和彭慧胜等[104]进行了改进,分别制备了rGO-SWCNTs和rGO-MWCNTs复合对电极,获得了8.37%和8.23%的PCE。马杰等[105]采用水热还原和冷冻干燥的策略制备了三维的G-SWCNT气凝胶,并滴涂在FTO导电玻璃上做成对电极。单壁碳纳米管的加入不仅能有效地阻止石墨烯的堆叠和团聚,而且能在对电极和电解质界面上提供更多的电子传输通道,提高了电极的导电性;三维多孔结构则使得石墨烯具有较大的比表面积,从而提供了更多的活性位点,提高了电极的催化性能。因此,电池的PCE达到了9.24%,当在电池下方设置镜子时,其效率最高达到了10.69%。其他复合材料如MoS2、Co3S4和CoSe等无机化合物与石墨烯的复合物以及PANi、PEDOT等导电聚合物与石墨烯的复合物也表现出不错的电化学性能[106-112]。目前具有最高效率的DSSCs正是采用沉积有金纳米颗粒的导电玻璃为基底,以石墨烯为活性材料,搭配ADEKA-1&LEG4共敏化染料、钴基电对和TiO2光阳极,其PCE高达14.3%[8]。这也证明石墨烯材料作为高效的无Pt催化剂的巨大潜力。

2.5 石墨炔

1968年,Baughman等通过理论计算认为具有由sp和sp2杂化的碳原子组成的碳的同素异形体可稳定存在,但一直未得到验证。直至2010年,中国科学院院士李玉良研究员等[12]以六炔基苯为前驱体,在铜片的催化下进行偶联反应,首次合成了大面积(3.61 cm2)的γ-石墨二炔薄膜,这是继富勒烯、碳纳米管、石墨烯以后,又一种全新的全碳纳米材料。石墨炔主要有α-石墨炔、β-石墨炔和γ-石墨炔,其中γ-石墨炔根据其炔键连接数目的不同又可分为γ-石墨单炔(Graphyne)和γ-石墨二炔(Graphdiyne,GD)。GD由sp和sp2杂化价态构成,通过1, 3-二炔键将苯环共轭连接,具有二维网络结构,是目前最稳定的石墨炔。其独特的电子结构使得GD具有天然的带隙和高载流子迁移率,表现出半导体的性质,可用于优化DSSCs的光阳极。

冯亚青等[113]在TiO2光阳极中引入γ-石墨二炔,与未掺杂的DSSCs相比,掺杂GD的电池有着更高的染料吸附量,更快电子转移,更小的电子重组率,因此其整体性能显著提高。在优化了GD的掺杂量后[0.6%(质量分数)],DSSCs表现出了8.03%的PCE,性能较未掺杂的DSSCs(PCE=6.35%)提升了26.5%。

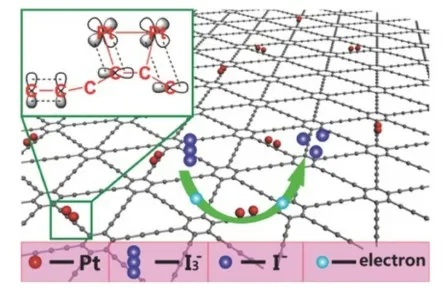

根据理论计算,石墨炔的电子云密度高于石墨烯[114],可用作对电极催化材料。于然波等[115]通过锂离子插层/剥离法制备了厚度为10 nm的石墨炔纳米薄片,然后利用离子束溅射法在其表面沉积Pt纳米颗粒,合成Pt纳米粒子-石墨炔纳米片复合材料(PtNP-GDNS)。一方面,GD展现出n型半导体的性质,以及较高的电子云密度;另一方面,过渡金属Pt具有3 d空轨道。因此,Pt与GD之间容易形成化学键,有利于增强对电极的电子转移能力和催化性能(图10)。研究表明,应用Pt纳米粒子-石墨炔纳米片对电极的DSSCs表现出了6.35%的PCE,优于传统Pt纳米粒子(PCE=5.39%)以及Pt纳米粒子-还原氧化石墨烯对电极(PCE=5.94%),接近Pt片电极(PCE=7.24%)。

图10 PtNP-GDNS催化还原反应示意图[115]Fig.10 Schematic diagram of IRR of PtNP-GDNS[115]

目前石墨炔在DSSCs方面的应用还相对较少,很多研究主要集中在理论计算层面,缺乏实验方面的论证。石墨炔本身具有优异的电子特性,通过设计实验实现杂原子掺杂或材料复合,调控石墨炔的能带结构和载流子迁移速率,是今后制备高效的石墨炔基对电极的重要手段。

2.6 MOF衍生碳

金属-有机框架结构(Metal Organic Frameworks,MOFs)是由金属离子和有机配体通过配位键结合的一种多孔材料。Yaghi及其合作者[116]在1995年首次合成了一种以铜离子为中心离子,4,4-联吡啶和1, 3, 5-三嗪为有机配体的化合物,并将其定义为MOF,到目前为止,已有20 000多种MOF相继被报道。MOFs具有大比表面积,高孔隙率以及可调的孔结构等优点,广泛应用于气体吸附、药物缓释、催化、能量转化和储存等领域[117-121]。但MOFs有着较差的导电性,这就限制了其在电化学方面的应用。为解决这个问题,研究者进一步对MOFs进行功能化,即以MOFs为前驱体制备碳基材料。发现MOF衍生碳材料保留了原始MOF的大部分性质,并且增加了导电性和结构稳定性,这为其在DSSCs中CE的应用提供了可能[122]。

2.6.1 ZIF衍生碳基材料

一般来说,含碳量高的MOFs可以在惰性气氛下如Ar或者N2下直接进行热处理转化为MOF衍生碳。在整个碳化过程中,有机配体分解成碳,若其含有B、N等元素,可实现杂原子掺杂;金属阳离子转化为相应的金属,其中Zn、Al和Mg等金属在高温下会蒸发留下孔洞,形成无定形多孔碳,而Co、Ni和Fe等可以催化形成石墨化碳。目前较为常见的前驱体就是沸石咪唑酯骨架结构材料(Zeolitic Imidazolate Frameworks,ZIFs),其合成策略较为简单,主要采用共沉淀或者水热反应。

图11 ZIF-8衍生碳的制备过程和光伏性能[124]Fig.11 The Preparation route and photovoltaic performance of ZIF-8 derived carbons[124]

另外,在退火前将MOF固定在导电材料上如CNTs、石墨烯、导电聚合物等,形成复合材料,不仅能够有效地减缓颗粒团聚和结构塌陷的问题,还能进一步加强MOF衍生碳的导电性。汪乐余等[129]在碳布上生长ZIF-67,并经过高温碳化和硒化过程制备了由碳布支撑的嵌有CoSe2的N掺杂碳纳米笼(CoSe2/N-C@CC)对电极,获得8.40%的光电转换效率。吴芹等[130]以ZIF-67和PPy的复合物为前躯体,制备了以N掺杂碳纳米管为载体的CoSe/N掺杂多孔碳杂化物(CoSe@NPC/NCNTs),应用于DSSCs中达到了7.58%的PCE。向娟等[131]以GO为载体固定ZIF-8,在Ar气氛下退火后制备了N掺杂碳片,得到了8.2%的PCE。这些结果都证明了复合材料有着较好的电催化性能。

2.6.2 PBA衍生碳基材料

普鲁士蓝(Prussian Blue,PB)和普鲁士蓝类似物(Prussian Blue Analogues,PBA)有着开放的三维框架结构,与MOF同属于配位聚合物。PBA是由其他过渡金属代替了PB中的Fe衍生而来,和PB具有相似化学成分和晶体结构[132]。其化学方程式可以表示为AxT[M(CN)6]·nH2O,其中A代表Li、Na和K等碱金属离子,T和M代表Fe、Co、Ni、Mn、Zn和Cu等过渡金属[133]。PBA的合成和MOF类似,通常采用共沉淀法或水热法,制备简单、成本低。除此以外,它还含有2个氧化还原活性位,具有极好的电催化活性。经过碳化后制备的功能碳材料,其电导性有所提高,可用作DSSCs的对电极材料。

在PBAs中掺杂S、Se等元素进行修饰,是提高材料电化学性能的一种常用的有效手段。侯琳熙等[134]采用共沉淀法制备了CoFe PBA,然后用水热法分别进行硫化和硒化,退火后得到结晶度良好的Co-Fe-S和Co-Fe-Se纳米立方体。SEM图像显示处理前后2种样品的形貌和尺寸都没有发生太大变化,但表面变得粗糙,展现出更大的比表面积。为此,基于Co-Fe-Se和Co-Fe-S纳米立方体对电极的电池分别展现出9.58%和9.06%的效率,远高于Pt电极(8.16%)。钱兴等[135]以CoCo PBA和(NH4)2MoS4为前驱体,经水热反应和退火处理制备Co3S4/MoS2纳米立方体作为DSSCs的对电极,获得了8.96%的PCE。

图12 空心CoSx纳米晶的形成过程[137]Fig.12 Time-resolved TEM images and schematic illustration of the formation of CoSx hollow nanocubes[137]

2.7 碳量子点

碳量子点(Carbon Quantum Dots,CQDs)是一类准零维碳材料,其尺寸小于10 nm,由sp2和sp3杂化碳构成,具有良好的电化学和光吸收性能、可调的荧光特性和多重激子效应。这些性质使得碳量子点在扩大太阳光谱吸收范围和提取电荷方面表现优异,常用于DCCSs中的敏化剂,也可修饰到双面DSSCs的透明对电极。当光照射在电池背面时,CQDs可以吸收光子并激发电子,丰富对电极表面的电子密度,从而增强其电催化性能。

此外,作为碳量子点的一种,石墨烯量子点(Graphene Quantum Dots,GQDs)具有石墨化片层结构(晶格间距0.32 nm),其显著的的量子限域效应带来丰富的活性位点(边缘、官能团、掺杂剂),可提高电催化性能。郭占虎等[142]以柠檬酸和硫脲为原料,采用水热法制备了GQDs,并经过透析过程进行纯化,最后通过浸渍技术将其修饰到SrRuO3对电极上。由于2者的协同作用,GQDs/SrRuO3杂化材料形成良好的导电网络和更多的活性位点,其DSSCs的光电转换效率达到了8.05%。黄磊等[143]通过热解蛋清并进行离心和过滤,得到有着丰富边缘缺陷的石墨烯量子点,并与由CVD法制得的三维石墨烯泡沫混合,旋涂至FTO导电玻璃上得到GQDs@GFs对电极。归因于GQDs具有的大量活性位点和GFs提供的快速电子传输通道,在1个标准太阳光照射下,DSSCs表现出9.59%的PCE。

2.8 碳球

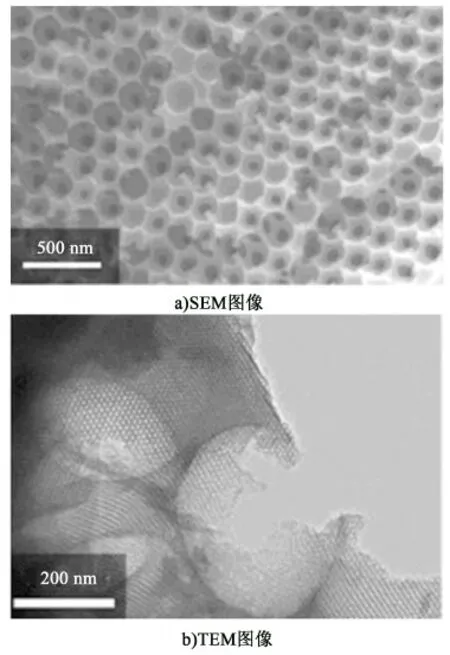

碳球(Carbon Sphere,CS)有着高均匀性、大比表面和良好稳定性的优点,可以通过控制尺寸、结构和元素掺杂调节其导电性和催化活性,近年来常用于DCCSs的对电极催化材料。武明星等[144]通过热解酚醛树脂(Phenolic Resin,PR)制备了有着250~300 nm直径的实心碳球作为DCCSs的对电极材料,但其7.8%的电池效率相对于Pt电极(8.0%)较低。为了提高材料的电催化性能,他们采取改变碳球结构的策略来增大其与电解质的接触面积,分别合成了PS@PR和PS@PR@SiO2作为碳前驱体,通过高温热解得到了开口碳球(350~400 nm)和空心碳球(400~500 nm)。尤其是开口碳球,形貌如图13b)所示,其表面的开口端为电解质进入碳球内部提供了扩散通道,在碘基电池中效率达到了8.7%,优于空心碳球(8.1%),而在T2/T-电解质中也表现出最高的PCE(6.4%)。独特的形貌和结构能够暴露更多的活性位点,如邱介山等[145]以Silicalite-1沸石和多巴胺为原料,通过氢键触发组装的策略,构筑了高效的空心碳片对电极(PCE=8.58%)。随后武明星等[146]水热合成球形的胺基酚醛树脂,然后进行热处理,制备了N掺杂碳球(400 nm)电催化剂。N元素的引入改善了碳球的电子传输、电荷转移和质量传递过程,使得电池效率提高到了8.64%。目前也有关于采用结构调控和元素掺杂相结合的方式制得的碳球材料的报道,如N掺杂空心石墨烯球(PCE=7.53%)和N、S共掺杂空心石墨烯球(PCE=9.02%)等[147-148],表现出较高的PCE。

图13 碳球对电极的形貌[144]Fig.13 Morphological characterizations of carbon spheres[144]

3 结语

本综述对碳材料对电极进行了全面的讨论,包括多孔碳、碳纳米纤维、碳纳米管、石墨烯、石墨炔、MOF衍生碳、碳量子点和碳球,电池的详细参数见表2。综上所述,由碳原子经sp2杂化形成的π键共轭结构,决定了碳材料对电极有着高导电性、高化学稳定性的优点,但也由于其化学惰性的表面而导致催化活性相对较弱。常规的碳材料对电极的光电转换效率并不高,提高效率的关键是调控其导电性和催化活性之间的平衡。近年来大多数的研究集中在提升碳材料的电催化性能,通过结构设计、缺陷工程、表面功能化、杂原子掺杂、与其他催化剂复合等方式增加催化反应活性位点,取得了不错的成效。但同时也存在着许多挑战:

表2 配备碳对电极的染料敏化太阳能电池的参数一览表Table 2 Key related information about DSSCs using carbon-based counter electrodes

续表2

续表2

1)如何构筑理想的碳基催化剂是一大难题。例如,制备单一掺杂构型的石墨烯、有序孔道结构的多孔碳、单原子金属/碳复合材料等仍具有难度,未来在前驱体的选择、实验条件的控制上需要进一步探索。

2)对于结构和成分复杂的碳材料,如煤基、生物质基碳材料,IRR催化反应机理尚不明确,有待于进一步的研究与讨论。现在,原位技术日渐成熟,结合原位XRD、原位拉曼、原位电镜揭示碳对电极的构效关系是未来发展的趋势。同时,DFT计算发展迅速,已经成为理解复杂催化现象的常规方法和重点实验。未来的方向将是实验与计算相结合,充分利用理论计算指导碳基催化剂的设计和筛选,以及探究碳材料的催化反应机理。

3)碳材料与FTO之间的黏附性也存有问题,这会影响整个电池的导电性和长期稳定性。未来一方面要对碳材料功能化改性,提高与FTO基底的结合力;另一方面还要发展无FTO的碳材料对电极。

目前已有研究采用碳布代替昂贵的FTO作为导电基底,制备整体对电极材料[129]。这类电极不仅能够表现出不错光电转换效率,而且降低了电池制造成本,这对于日后的产业化有着重要意义。

4)针对F-DSSCs的碳纤维基底,如何提高其电催化活性仍是主要工作。负载Pt纳米颗粒的碳纤维对电极虽表现出较好的电催化性能,但其高成本制约了可穿戴电池器件的商业化应用。通过表面改性、负载非贵金属催化剂等方法制备高性能碳基对电极材料,是提升F-DSSCs效率、早日实现可穿戴电池器件规模化生产的重要趋势。

作为Pt对电极的替代物,碳材料有着极大的发展潜力,在碘基以及钴基电解质下表现出不错的电化学性能。相信在不远的未来,有关碳材料电催化剂的研究不断被完善,涌现出一批高性能的染料敏化太阳能电池。