连铸钢中心偏析形成机理及改善对策

顾小龙 熊国智 安平 李小东 杜海霞

摘 要:中心偏析是中、高碳钢多发或易发的主要宏观缺陷,且严重影响连铸钢材的质量和综合性能。本文通过对48MnV钢材出现的中心偏析缺陷进行进一步检验,结合连铸坯中心偏析的形成机理和生产工艺参数变化时对缺陷的影响,统计并分析连铸工艺参数与中心偏析缺陷的关系,讨论后提出改善对策。

关键词:中心偏析 机理 对策

1.前言

连铸钢材的中心偏析缺陷,一直是连铸钢材生产中较常见的宏观缺陷,由于钢水凝固时成份的选分结晶,产生中心偏析,在后续的加工过程中也无法改善,因此带有中心偏析缺陷的连铸钢材在使用中不但会导致材料的热应力不均,板材分层,甚至严重影响钢材的焊接性能和力学性能,且在某公司不合格缺陷中,占比62.2%,是连铸钢材的主要缺陷,也是钢材中不允许存在的缺陷,改善中心偏析缺陷有重要意义。

2.中心偏析宏观低倍组织形貌[1]

在横向宏观低倍酸浸检验[2]试样的中心部位呈现出颜色较深的暗色斑点,有时在周围还会伴有白亮带和和疏松(图1,图2)。

3.中心偏析的形成机理

钢材心部位置的碳、磷、硫等元素含量高于边缘部位的不均匀现象称为中心偏析。钢材的中心偏析缺陷是由连铸坯遗传而来[3](图3),因此现以连铸坯为研究对象进行讨论,其形成机理大致有三种[4]。

3.1“空穴抽吸”理论

连铸坯在凝固末端,由于钢液静压力和冷却不良导致连铸坯鼓肚或铸坯内部液相穴因冷凝导致的体积收缩,使铸坯心部产生负压抽吸作用,此时未凝固的低熔点组分就被吸入心部的空穴中导致中心偏析。

3.2“凝固晶桥”理论

连铸坯因冷却不良时导致柱状晶过于发达,甚至在铸坯心部产生柱状晶穿晶“搭桥”现象。此时晶桥下部的钢液因冷缩而产生的缩孔、疏松等空隙因晶桥的阻碍而得不到上部钢液填充,就形成了缩孔,疏松和中心偏析。

3.3溶质富集理论

钢液中低熔点的溶质元素在柱状晶生长时析出并不断被凝固前沿排挤,随着铸坯的冷却,固相中析出的溶质元素会不断在液心中富集,最后集中到心部导致中心偏析。

4.影响中心偏析的工艺因素

4.1钢液浇铸时的过热度

过热度是钢液浇铸时的实际温度超过其液相线温度的温度值。是连铸坯生产工艺的重要参数之一,过热度较高时,连铸坯柱状晶会更为发达,极易形成柱状晶“搭桥”,从而形成缩孔、疏松和中心偏析,且柱状晶发达,相应等轴晶较少,易偏析元素在等轴晶中相对集中。若过热度太低,则不利于夹杂物在钢液中上浮,且容易使水口堵塞,对生产不利。

4.2连铸坯拉速

连铸坯的拉速对中心偏析缺陷有较大影响,因为对于成分和尺寸已定的连铸坯在拉坯时,增大拉速意味着钢液在结晶器内停留的时间较短,留给夹杂物上浮的时间也相对减少,而且过热量转移需要更长的时间,液相穴深度增大,因此延后了中心等轴晶的形成,易造成中心偏析。

4.3二次冷却强度

连铸坯的二次冷却是对出结晶器段的带液心钢坯进行喷水冷却,使连铸坯在合理的条件下均匀冷却凝固。若二次冷却不足会导致连铸坯表面温度回升,坯壳变软,无法抵御内部钢液的静压力从而引起连铸坯鼓肚。若二冷水强度过大,柱状晶生长迅速,会增加穿晶的可能性。因此,合适的二次冷却水强度也尤为重要。

5.检验与工艺参数分析

5.1取48MnV试样宏观低倍酸蚀检验试样(图2)半径1/2处取2点做直读光谱成分检验,结果(见表1)。

取48MnV宏观低倍酸蚀检验试样(图2)中心偏析缺陷区域(20mm×20mm)做扫面电子显微镜成像分析

由电镜成像(图4)和能谱分析(图5)得出结论:

酸蚀检验后试样表面出现大量夹杂物偏析元素流失导致的显微孔隙,且中心偏析缺陷区域显微孔隙最为密集(图4)。

中心偏析区域碳元素含量整体高于钢材试样平均碳含量,碳元素为中心偏析缺陷主要偏析元素(表2)。

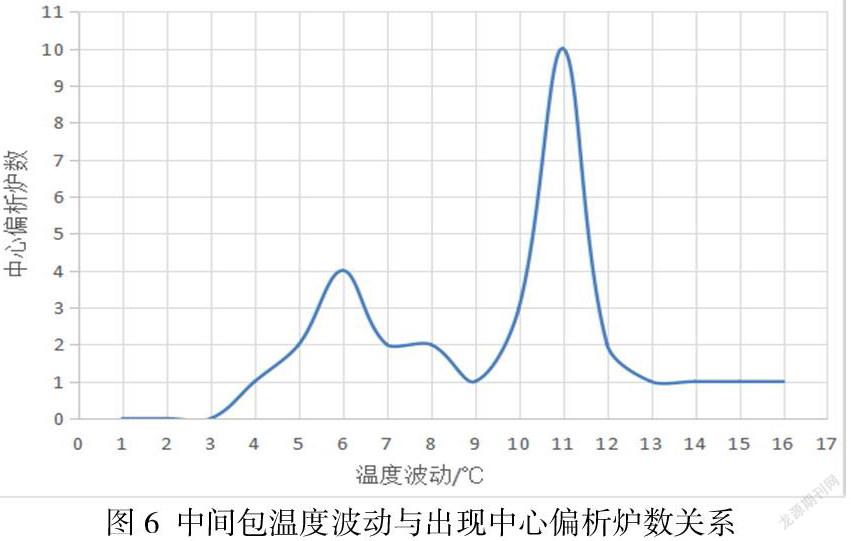

5.2现对2020年度48MnV中心偏析缺陷炉次中間包温度参数进行统计分析。因全部炉次拉速与二次冷却水依照工艺要求保持恒定,在此不做讨论。在分别统计中心偏析出现炉次中间包温度波动(图6)。

由温度波动与中心偏析出现炉次的统计关系可的出结论:

拉速与二冷水强度一定的条件下,中间包钢液浇注温度波动大时易形成中心偏析缺陷。

6.讨论

连铸工艺在钢液浇筑过程中,钢液浇筑前期中间包温度较低,浇筑后期由于温度较高的钢液注入,导致中间包内温度出现波动。在此时拉速与二冷水恒定,会发生冷却强度与拉速不匹配的现象,易产生“穿晶”。连铸坯凝固液芯末端位置变化,也增加了工艺调整的困难。

中间包内连续的温度波动,会使钢液中的易偏析溶质重复性的溶解析出,增加了溶质的选分结晶作用,使偏析元素更易在柱状晶凝固前沿析出富集形成中心偏析。

以上结论为依据,为避免连铸坯中心偏析缺陷的出现,提出以下改善对策:

钢水在冶炼时尽可能的去除杂质,提高钢液的洁净度;

钢液在浇注时,尽量减小中间包中钢液的温度波动,或增加控温调温措施使中间包钢液温度和连铸工况趋于稳定,以便于连主工艺参数合理匹配。

连铸工序中增加合理的电磁搅拌,中间包电磁搅拌可使中间包温度均匀化,结晶器电磁搅拌能破碎铸坯内的枝晶,避免柱状晶搭桥,使中心等轴晶成分更加均匀[5],提升质量。

稳定的连铸工况有利于确定连铸坯液芯凝固末端位置,在适当的凝固末端位置加以轻压工艺,可将低熔点溶质从连铸坯凝固末端的中心区域的空隙中挤出,降低中心疏松和中心偏析缺陷[6]。

参考文献:

[1]GB/T1979-2001 结构钢低倍组织评级图

[2]GB/T226-2015 钢的低倍组织及缺陷酸蚀检验法

[3]YB/T153-2015 优质结构钢连铸坯低倍组织缺陷评级图

[4]姚桢 梁兆华 李全智 李长荣 高碳钢连铸坯中心偏析的控制与改善 江西冶金 2011年2月 第31卷第1期

[5]于艳 刘俊江 徐海澄 结晶器电磁搅拌对连铸坯质量的影响 钢铁 2005年2月 第40卷第2期

[6]陈子宏 高文芳 王建民 陈国威 动态轻压下在中碳钢铸坯中心偏析控制中的应用 钢铁研究2009年 10月 第37卷第5期