微通道换热器结霜特性及换热性能实验研究

盛 伟 方永强 兰庆云 郝晓茹

(1 河南理工大学机械与动力工程学院 焦作 454003; 2 哈密豫新能源产业研究院 哈密 839000)

微通道换热器以其优越的性能逐渐被应用于制冷及空调领域。与传统换热器相比,微通道蒸发器具有传热效率高、制冷剂充注量少、成本低等优点[1-22]。由于微通道蒸发器结构紧凑,导致其在结霜工况下换热性能衰减较严重[3-5]。目前,大部分学者从换热器的结构及表面特性方面研究微通道蒸发器的结霜特性。Wu Jianghong等[6]研究了不同翅片温度下微通道换热器的结霜周期。M. H. Kim等[7-8]提出了非对称百叶窗布置的方案,该布置方式使翅片表面排水性能增加,换热器结霜/除霜过程中热力性能提高。P. Hrnjak等[9]研究了具有不同翅片间距及开窗角度的百叶窗翅片在结霜工况下的性能。Xu Bo等[10-11]通过实验研究了3种不同微通道换热器结构在结霜工况下的运行稳定性,并对比了3种换热器的排水性能。张成全等[12]实验研究了无霜风冷冰箱系统中的4种典型的微通道冷凝器样件,并与原机冷凝器进行了单体性能对比测试,结果表明,最优样件的换热性能提升13%,其空气侧压降为原机的28%,制冷剂侧压降为原机的54%。Y. Xia等[13]实验研究了冷凝水残留对百叶窗式微通道蒸发器的影响,研究表明,相邻翅片间的夹角处更容易保留冷凝水,结霜-除霜循环时,残留在蒸发器上的冷凝水成为霜晶成核的优先位置,翅片深度越小,残留冷凝水对换热器影响越大。J. S. Park等[14]研究了微通道蒸发器倾斜角度对结霜的影响,结果表明,蒸发器倾斜角度越大,蒸发器空气阻力越大,翅片间残留的冷凝水越少。随着倾斜角度的增大,蒸发器换热性能及空气阻力在结霜-除霜循环中变化幅度减小。Sheng Wei等[15]对结霜初期表面特性对冷凝液滴生长的影响进行了基础研究,结果表明,在相同的表面温度下,相比于亲水、疏水表面,超疏水表面最晚形成冷凝液滴,且冷凝液滴半径最小,覆盖率最低。刘鹿鸣等[16]研究了表面处理对微通道换热器的影响,结果表明,亲水表面微通道换热器换热性能衰减较小,在高湿度高风速工况下,空气阻力减小,且亲水处理具有一定的防腐蚀作用,而疏水表面处理导致了换热器换热性能衰减较大,且压降上升了130%。可知,亲水表面处理比疏水表面处理更适用于微通道换热器。E. Moallem等[17-19]研究了在热泵系统中影响微通道换热器结霜的因素,结果表明,翅片表面温度和空气湿度是影响霜层生长速率的主要因素,保水性和表面涂层对结霜影响较小,降低翅片密度能延迟霜对翅片通道的堵塞。郭宪民等[20]研究了不同气流速度对微通道蒸发器结霜的影响,研究表明,随着气流速度的提高,蒸发器表面霜层高度逐渐减小,结霜量逐渐增大。

目前,关于环境因素对微通道换热器结霜影响的研究较少,且在仅有的相关研究中,并未将湿空气温度、含湿量及换热器表面温度区分研究。为深入研究微通道换热器结霜特性,本文基于相变驱动力分析结霜机理,观察不同环境因素下冷表面霜层生长形貌,实验研究了湿空气温度、含湿量、气流速度及冷却液温度对微通道换热器结霜量的影响以及其在结霜工况下换热性能的变化规律。

1 实验及数据处理

1.1 实验装置

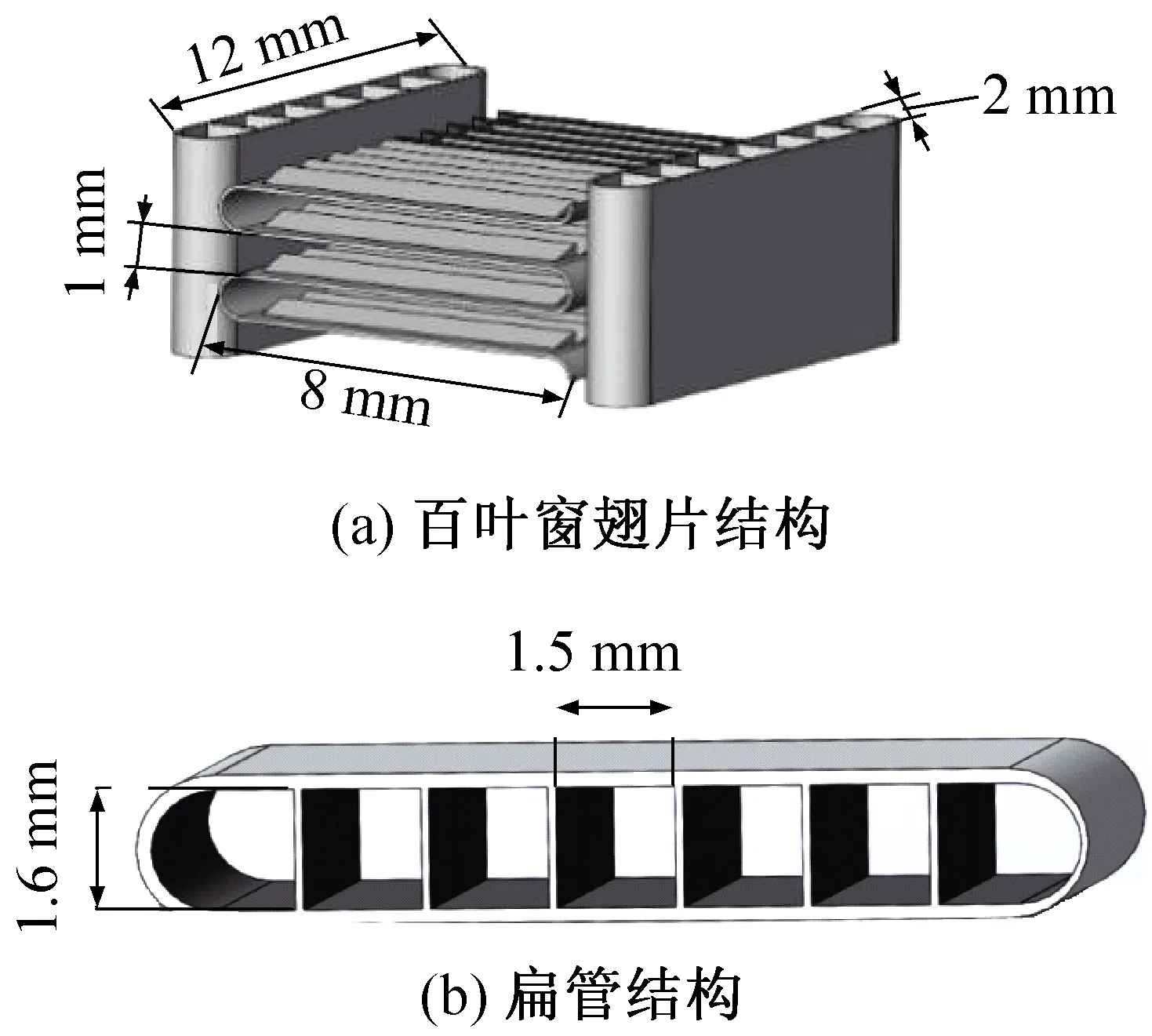

实验装置如图1所示,由低温系统、风洞系统、数据采集系统3部分组成。低温系统负责为微通道换热器提供恒定温度、流量的低温冷却液;风洞系统负责调节换热器迎风空气的风速、温度及含湿量;数据采集系统负责采集换热器进出口的冷却液温度、迎风面和背风面空气温度、相对湿度及风速等参数。冷却液选用冻结温度为-40 ℃的低温乙二醇水溶液。测试用换热器选用具有水平扁管布置的两流程微通道换热器。换热器几何尺寸如表1所示,图2所示为实验用微通道换热器翅片及扁管结构。实验时,测试用换热器放置在实验装置风道内。

1低温环境室;2循环风道;3低温恒温槽A;4低温液体输送泵;5PC端和数据采集仪;6温度调节器;7调速风机;8整流器;9温度控制器;10湿度控制器;11加湿器;12温湿度传感器;12热敏风速仪;14测试用微通道换热器;15T型热电偶;16低温恒温槽B;17流量计。图1 实验装置

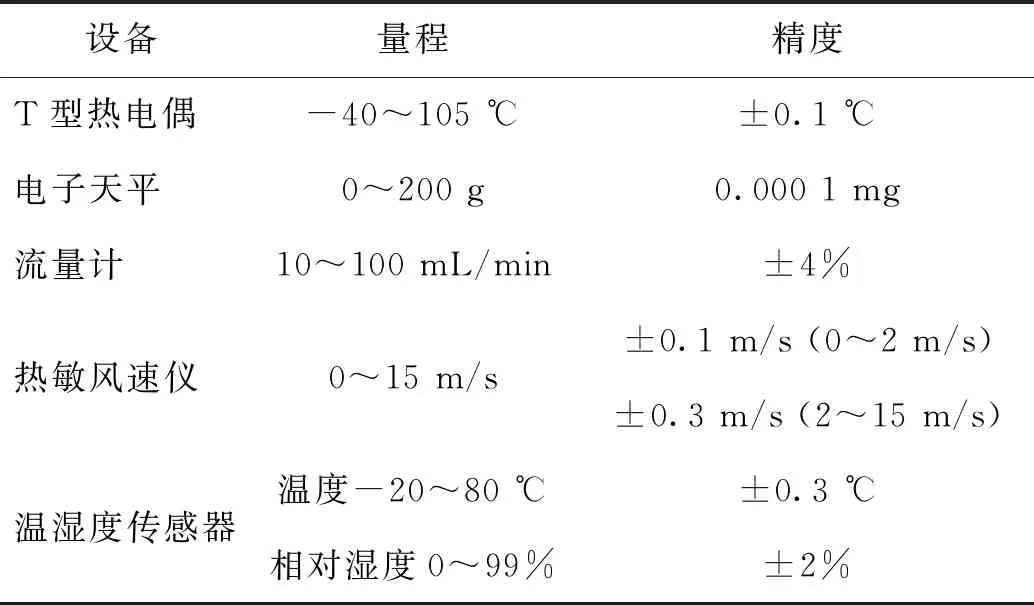

实验采用温湿度传感器(Aosong AF5845)测量空气相对湿度,采用热敏风速仪(Testo 405i)测量空气流速,采用T型热电偶测量换热器进出口冷却液温度及空气温度。为保证换热器背风面空气温度测量的精确性,在换热器背面安置8个热电偶测点,布置方式如图3所示。表2所示为测量仪器的量程及精度参数。

1.2 实验步骤

实验开始前,首先将低温环境室内制冷系统及低温恒温槽启动,降低环境室内温度及槽内冷却液温度。待温度降低后,将循环风道中的微通道换热器与低温槽连接,并用塑料薄膜将换热器包裹住,避免换热器表面结霜。然后启动低温恒温槽循环泵,调节低温恒温槽B,将微通道换热器入口冷却液温度调至目标温度。此时启动风洞系统,将气流速度,空气温度、湿度调至实验要求值。待各项参数稳定后,取下缠绕在微通道换热器表面的塑料薄膜,开始实验。将实验时长定为15 min,实验结束后,取出微通道换热器,排出微通道换热器内残留的冷却液,用精密天平测量此时微通道换热器的重量,然后将微通道换热器表面霜层烘干,换热器表面水分完全烘干后,再次称量换热器重量,两次称量重量之差即为微通道换热器表面结霜量。

表1 换热器几何参数

图2 翅片和扁管的结构

图3 热电偶布置

表2 测量仪器参数

1.3 数据处理

空气侧显热换热量由式(1)计算:

Qsen=macp,a(Ta,in-Ta,out)

(1)

式中:Qsen为空气侧显热换热量,W;ma为空气质量流量,kg/s;cp,a为湿空气定压比热容,kJ/(kg·K);Ta,m为换热器迎风面湿空气温度,℃;Ta,out为换热器背风面湿空气温度,℃。

冷却液侧换热量:

Qr=mrcp,r(Tr,out-Tr,in)

(2)

式中:Qr为冷却液侧换热量,W;mr为冷却液质量流量,kg/s;cp,r为冷却液定压比热容,J/(kg·K);Tr,in为冷却液入口温度,℃;Tr,out为冷却液出口温度温度,℃。

换热器的总传热系数使用对数平均温差法计算:

Qsen=FKAairΔTLM

(3)

式中:F为横流校正因子,本实验取值约等于1;Aair为空气侧传热面积,m2;K为换热器总传热系数,W/(m2·K);ΔTLM为对数平均温差,℃。

(4)

ΔT1=Ta,in-Tr,out

(5)

ΔT2=Ta,out-Tr,in

(6)

结霜工况下的空气侧表面传热系数hair由式(7)计算[12]:

(7)

扁管内冷却液的表面传热系数hr由式(8)计算[21]:

(8)

(9)

(10)

式中:Ar为制冷剂侧传热面积,m2;η为有效传热效率;d为扁管水力直径,m;k为冷却液的导热系数,W/(m·K);l为扁管的长度,m;Pr为普朗特数;μr为冷却液的动力黏度,Pa·s。

翅片效率由式(11)计算[22]:

(11)

(12)

L=Fh/2

(13)

式中:kf为翅片导热系数,W/(m·K);δf为翅片厚度,m;Fh为翅片高度,m。

有效传热效率通过式(14)计算[23]:

(14)

式中:ηf为干燥工况下微通道换热器翅片效率;Af为翅片面积,m2。

2 环境因素对霜层形貌的影响分析

结霜是一种常见的自然现象,当湿空气流经冷表面时,温度降低,湿水蒸气可能会在湿空气中析出,凝结成霜[24],在不同的环境因素下,霜层生长的过程及形态存在较大差异[25]。为深入研究微通道换热器结霜的影响因素,本文首先针对铝表面霜层生长的基本理论进行研究。

2.1 结霜机理

结霜是一个非均相成核的过程,相变驱动力越大,成核速率越快,越容易结霜。在冷表面结霜的过程中,通常认为相变发生在距离冷表面极近的温度边界层内,在该边界层内的湿空气属于过饱和状态。此时,过饱和水蒸气的自由能可由式(15)表示[26]:

F1=U-S1Tair

(15)

式中:U为系统的内能,J;S1Tair为过饱和湿空气中有热运动引起系统无序的宏观量度;S1为过饱和湿空气的熵值,J/K;Tair为湿空气温度,K。

由相变热力学可知,相变是内能和熵竞争的结果。在湿空气中,当水分子间的相互作用引起的有序大于由热运动引起的无序时,水蒸气就会发生相变。假设Tair不变,则发生相变状态的湿空气自由能可表示为:

F2=U-S2Tair

(16)

在过饱和湿空气中,由相变引起的自由能的降低为:

Δg=F2-F1=Tair(S1-S2)

(17)

在统计热力学中,熵可由式(18)表示:

S=klnW

(18)

式中:S2为饱和湿空气的熵值,J/K;k为玻尔兹曼常数,1.38×10-23J/K;W为一个宏观状态对应的微观状态的总数。

由于系统的宏观量是微观量的统计平均值,则W可表示为:

W∝f(p,T)

(19)

(20)

式中:p为压力,Pa;T为温度,K;Ω为霜晶核的摩尔体积,L/mol。

综合式(15)~式(20),水蒸气发生相变的相变驱动力可表示为:

(21)

式中:ps为Tair下的饱和水蒸气分压力,Pa。

由式(21)可知,过饱和湿空气的温度及该温度下湿空气的饱和比是影响相变驱动力的主要因素。

当来流湿空气含湿量ω为定值时,p保持不变,取霜晶核的摩尔体积为1.96×10-6L/mol,图4所示为相变驱动力随过饱和湿空气温度及来流湿空气含湿量的变化。由图4可知,随着Tair的减小,相变驱动力逐渐增大,ω越大,相变驱动力越大。 而且Tair与来流湿空气在冷表面获得的冷量有关。湿空气与冷表面的换热量越大,冷表面附近的Tair越低。

图4 相变驱动力变化趋势

式(22)为牛顿冷却公式:

q=h(Tair-Tw)

(22)

h=(v,L,Fph)

(23)

式中:h为对流换热表面传热系数,W/(m2·K);Tw为冷表面温度,K;v为湿空气的气流速度,m/s;L为冷表面的特征长度,m;Fph为湿空气的物理性质(密度、定压比热容、导热系数等)。

在冷表面形态及湿空气物理性质不变的情况下,湿空气温度、冷表面温度及气流速度决定着冷表面与湿空气之间的热流密度。可知,湿空气的温度、含湿量、气流速度及冷表面温度均会影响霜层的生长速率。

2.2 霜层形貌

霜层的生长是个极其复杂的过程,为了更加了解霜层生长的过程,使用CCD显微摄像头观测霜层生长过程中的微观形态,显微镜型号为Olympus SZ61,物镜放大倍数45倍,目镜放大倍数为2倍,CCD相机像素1 000万。图5所示为观察霜层生长过程的实验装置。

图5 霜层生长过程实验装置

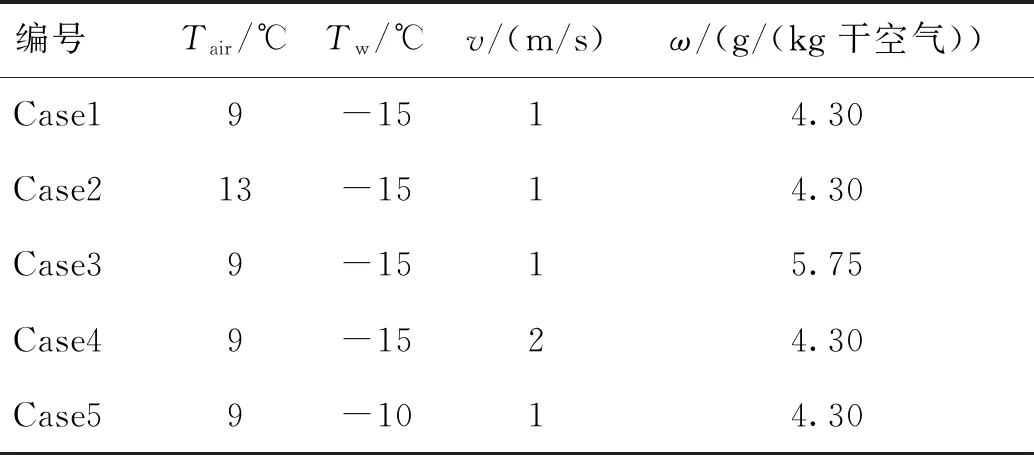

通过改变湿空气的温度、含湿量、气流速度及冷表面温度,观察其对霜层生长形貌及霜层高度的影响。实验时长为15 min,实验开始前用塑料薄膜覆盖冷表面,避免冷表面结霜,待湿空气及冷表面状态稳定后,去掉塑料薄膜,开始实验。每隔5 min使用CCD显微摄像头拍摄一次霜层照片,显微镜放大倍数为30倍,在实验开始前使用标尺记录该放大倍数下1 mm所占像素数,通过测量霜层最高点所占像素数计算霜层的高度。表3所示为实验设置参数,以Case1为基线,对比不同因素对霜层生长的影响。

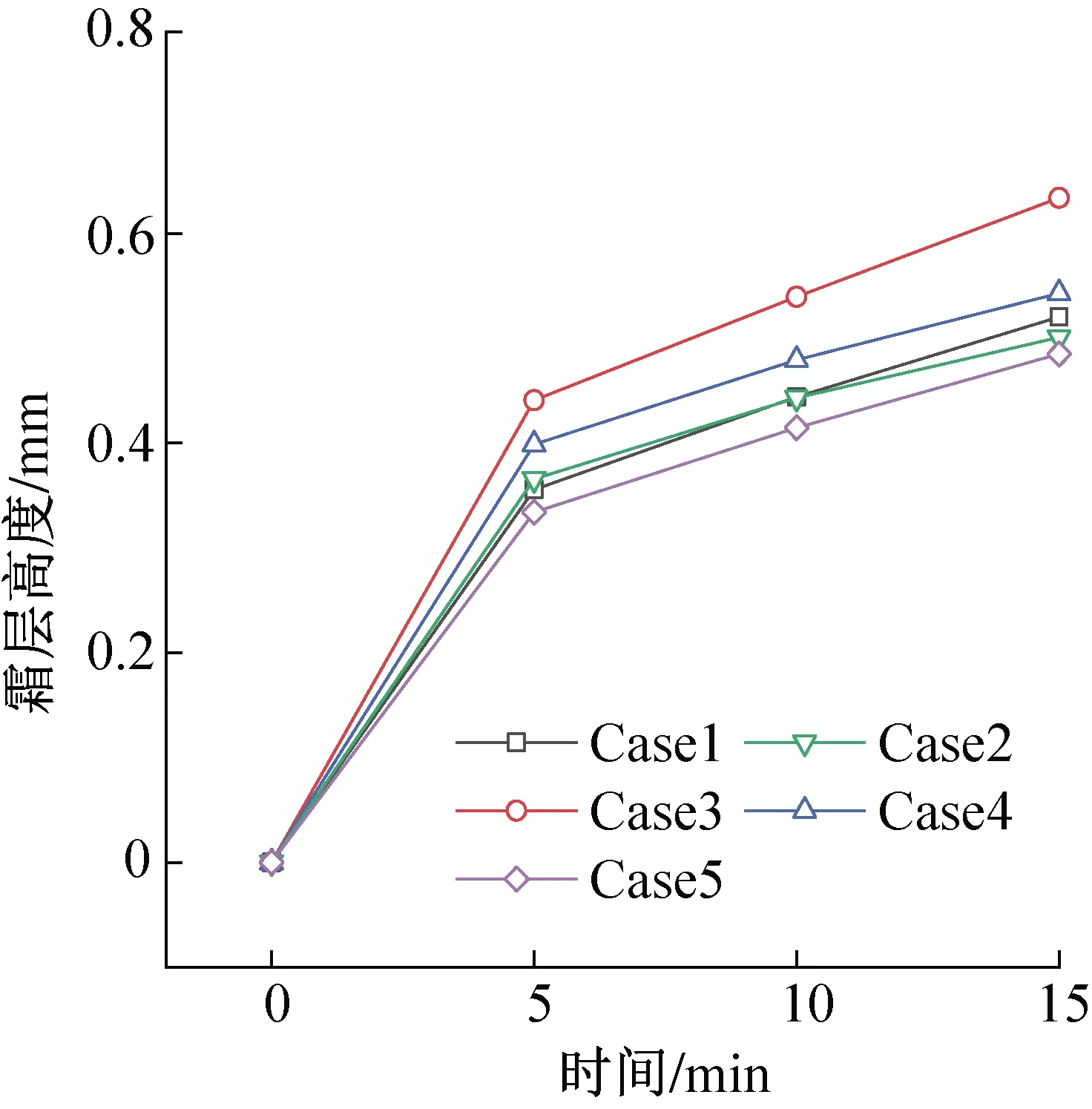

图6所示为不同环境因素下霜层高度对比。由图6可知,湿空气温度及冷表面温度越低,湿空气含湿量及气流速度越高,霜层高度越大。在实验前期,Case1和Case2霜层高度相差较小,在实验10 min后,Case1霜层高度逐渐高于Case2。在结霜15 min时,Case1~Case5的霜层高度比结霜5 min时霜层高度分别增大46.3%、36.9%、43.8%、36.1%、45.2%。因此,湿空气温度及冷表面温度越低,霜层高度增长趋势越大。

表3 实验工况

图6 不同环境因素下霜层高度

虽然增大湿空气湿度及气流速度,霜层高度增大,但在实验15 min内,Case3及Case4的霜层高度增长趋势却小于Case1,这是由于结霜量的增加增大了冷表面与湿空气之间的导热热阻,使霜层表面温度较高。霜层表面温度越高,相变驱动力越小,导致霜层高度增长趋势降低。

图7所示为不同湿空气温度、含湿量、气流速度及冷表面温度下霜层生长的微观形貌。随着结霜时间的增长,霜层高度逐渐增长,且不同的环境工况下,霜层的形貌存在差异。

对比Case1、Case2可以观察到,在结霜15 min时,Case1霜层顶部相较于Case2更加稀疏,胡珊[27]关于冷表面结霜的研究表明,在来流湿空气含湿量不变的情况下,提高湿空气温度将增大结霜量。由此可见,降低湿空气温度导致霜层的密度下降。

图7 不同境因素下结霜形貌(单位:mm)

对比Case1、Case3可以观察到,Case3霜层顶部的霜枝呈圆弧状,与Case1的针状霜枝相比,圆弧状霜枝霜层表面更加平滑。由此可见,湿空气含湿量越高,霜层表面粗糙度越低。

对比Case1、Case4可以观察到,Case4沿气流方向霜层高度呈上升的趋势。这是由于当湿空气流经冷表面时,沿冷表面方向湿空气温度逐渐降低,导致沿气流方向过饱和湿空气温度降低,相变驱动力增大,导致霜层生长速度更快。

对比Case1、Case5可以观察到,Case5霜枝直径明显大于Case1。这是由于,冷表面温度越高,热流密度越小,冷表面附近过饱和湿空气温度越高。在相同含湿量下,湿空气温度越高,其过饱和度越小,霜晶生长形态更趋向于板状或柱状。

3 环境因素对换热器结霜特性影响

在该实验系统中,因为冷却液温度决定了微通道换热器的表面温度,所以通过低温恒温槽为微通道换热器提供恒定温度的冷却液,进而保证微通道换热器表面温度恒定对数平均温差,避免了由于冷却液分布不均匀而造成结霜差异的影响。本实验采用单因素实验方法,研究了不同环境因素对微通道换热器结霜特性的影响,并基于相变驱动力,分析微通道换热器在不同环境因素下的结霜量及换热性能的变化规律,实验工况如表4所示。

表4 研究环境因素对换热器结霜特性影响的实验工况

3.1 湿空气温度对结霜特性的影响

图8和图9分所示别为冷却液入口温度Tr,in=-15 ℃,湿空气含湿量ωa,in=4.3 g/(kg干空气),气流速度v=2.0 m/s, 湿空气温度Ta,in=7.0、9.0、11.0、13.0 ℃实验条件下,微通道换热器换热量及结霜量的变化规律。

由图8和图9可知,湿空气温度越高,微通道换热器换热量及结霜量越大。在结霜15 min时,Ta,in为13.0 ℃工况下换热器表面结霜量比7.0 ℃工况下提高了13.7%。这是由于湿空气温度越高,湿空气与微通道换热器的传热温差越大,导致换热量增大,换热器表面温度边界层内的湿空气过冷度增大。在相同的含湿量下,湿空气的过冷度越大,水蒸气凝固为霜晶的相变驱动力越大,换热器结霜量越大。

随着换热器表面结霜量的增加,换热器换热量逐渐下降。这是由于随着换热器表面结霜量的增加,霜层将堵塞百叶窗之间的缝隙,导致空气扰动减小,对流换热表面传热系数逐渐下降,且霜层厚度的增加,导致换热器表面热阻增大,换热器总传热系数下降,导致换热量降低。随着结霜时间的延长,湿空气温度越小,换热量及对流换热表面传热系数下降越快。在结霜15 min时,Case1~Case4的换热量分别下降38.01%、26.32%、24.84%、18.81%。这是由于在相同含湿量及冷表面温度下,湿空气温度越低,霜层高度增长趋势越大,换热器表面霜层热阻越大,且霜层高度越大,翅片间的气流通道越小,最终导致换热器换热量和对流换热表面传热系数下降趋势越大。

图8 不同湿空气温度下的换热量变化

图9 不同湿空气温度下的结霜量

3.2 湿空气含湿量对结霜特性的影响

图10和图11所示分别为湿空气温度Ta,in=9.0 ℃,冷却液入口温度Tr,in=-15 ℃,气流速度v=2.0 m/s,湿空气含湿量ωa,in=3.58、4.30、5.03、5.75 g/(kg干空气)实验条件下,微通道换热器换热量及结霜量的变化规律。

由图10和图11可知,湿空气含湿量越高,换热器结霜量越大。在结霜15 min时,ωa,in为5.75 g/(kg干空气)工况下的换热器表面结霜量比3.58 g/(kg干空气)工况下提高了63.87%。这是由于湿空气含湿量越高,饱和压比越大。以冷却液入口温度为湿空气能达到的最低温度,Case5、Case2、Case6、Case7的最大饱和压比分别为3.46、4.15、4.85及5.54。由于饱和压比的增大,导致相变驱动力增大,结霜量增大。在相同的结霜时间内,湿空气含湿量越高,霜晶的生长速率越大,换热器表面结霜量越大。

图10 不同湿空气含湿量下换热量的变化

图11 不同湿空气含湿量下的结霜量

此外,在实验初期,湿空气含湿量越高,换热器换热量越大。这是由于含湿量越高,结霜速率越快,单位时间内释放的潜热越多,导致换热量增大。随着结霜时间的继续增长,微通道换热器换热量逐渐下降,湿空气含湿量越大,换热器换热性能衰减越大,在结霜15 min时,Case5、Case2、Case6、Case7换热量分别下降16.44%、26.32%、36.18%、44.15%。这是由于含湿量越大,结霜量越大,霜层热阻越大,换热性能衰减越大。

3.3 气流速度对结霜特性的影响

图12和图13所示分别为湿空气温度Ta,in=9.0 ℃,冷却液入口温度Tr,in=-15 ℃,湿空气含湿量ωa,in=4.3 g/(kg干空气),气流速度v=1.0、1.5、2.0、2.5 m/s实验条件下,微通道换热器换热量及结霜量的变化规律。

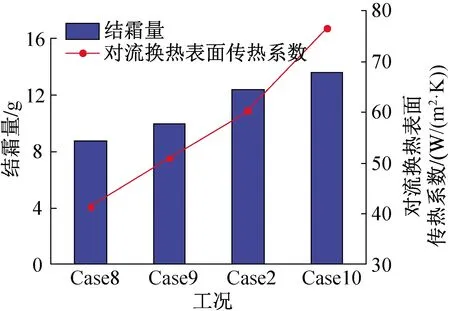

由图12和图13可知,换热器表面结霜量及换热量随气流速度的增大而增大。结霜15 min,气流速度为2.5 m/s工况下换热器表面结霜量比1.0 m/s工况增加了55.4%。这是由于气流速度越大,湿空气流经换热器时气流扰动越剧烈,对流换热表面传热系数越大,换热器换热量越大。在实验开始时,气流速度分别为1.0、1.5、2.0、2.5 m/s的工况下,对流换热表面传热系数分别为41.41、50.93、60.32、76.46 W/(m2·K)。换热器换热量越大,湿空气过冷速度越快,水蒸气相变驱动力越大。同时,气流扰动的增大导致湿空气中水蒸气的对流扩散速率增大,湿空气的传质系数随之增大,最终导致结霜量增加。

图12 不同气流速度下换热量的变化

图13 不同气流速度下的结霜量

此外,随着结霜时间的增长,气流速度越大,换热性能衰减越大。在结霜15 min时,2.5 m/s工况下换热量衰减36.38%,而1.0 m/s工况下换热量衰减21.45%。这是由于在湿空气温度、冷却液温度及含湿量相同的情况下,气流速度越高,水蒸气相变驱动力越大,霜层生长越快,导致空气自由流通面积减少,导热热阻增加,从而造成换热量及对流换热表面传热系数下降越快。

3.4 冷却液温度对结霜特性的影响

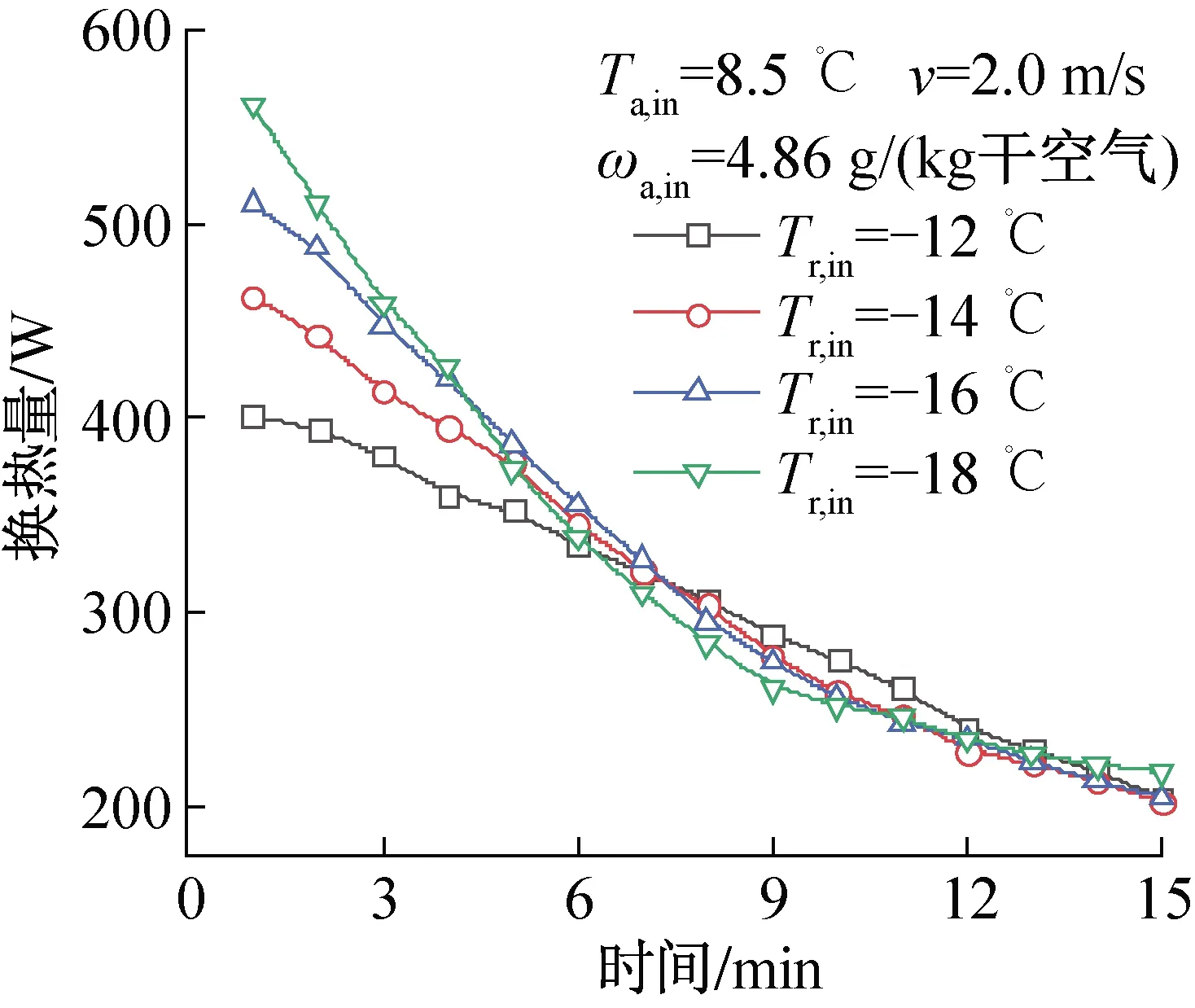

图14和图15所示分别为湿空气温度Ta,in=8.5 ℃,含湿量ωa,in=4.86 g/(kg干空气),气流速度v=2.0 m/s,冷却液入口温度Tr,in=-12、-14、-16、-18 ℃实验条件下,微通道换热器换热量及结霜量的变化规律。

由图14和图15可知,冷却液温度越低,微通道换热器换热量及结霜量越大。在结霜15 min时,Tr,in为-18 ℃工况下换热器表面结霜量比-12 ℃工况下提高了15.6%。这是由于冷却液温度越低,湿空气与微通道换热器的传热温差越大,换热量越大(实验开始时,Case11~Case14的对数平均温差分别为10.88、11.9、13.08、14.34 ℃)。而在相同的来流湿空气状态下,冷却液温度越低,换热器表面温度越低,过冷湿空气温度越低,饱和压比越大,相变驱动力越大,换热器结霜量越大。此外,随着结霜时间的增长,换热器换热量逐渐下降,且冷表面温度越低,下降趋势越大。在结霜15 min时,Case11~Case14的换热量分别下降48.89%、56.25%、59.87%、61.15%。

图14 不同冷却液温度下换热量的变化

4 结论

本文基于相变驱动力分析结霜机理,观察了不同环境因素下冷表面霜层生长形貌,并实验研究分析了湿空气温度、含湿量、气流速度及冷却液温度对微通道换热器结霜量的影响以及换热量随结霜时间的变化规律,得到如下结论:

1) 提高湿空气温度、含湿量、气流速度及降低冷却液温度均将导致水蒸气相变驱动力增大,霜层生长高度增大,微通道换热器结霜量增大。

2) 湿空气含湿量及气流速度是影响微通道换热器结霜的主要因素。结霜15 min,实验工况为:湿空气温度Ta,in=9.0 ℃,冷却液入口温度Tr,in=-15 ℃,气流速度v=2.0 m/s,含湿量5.75 g/(kg干空气)工况下,换热器表面结霜量比含湿量为3.58 g/(kg干空气)时提高了63.87%;结霜15 min,实验工况:湿空气温度Ta,in=9.0 ℃,冷却液入口温度Tr,in=-15 ℃,湿空气含湿量ωa,in=4.30 g/(kg干空气),气流速度2.5 m/s工况下,换热器表面结霜量比1 m/s时增加了55.4%。

3) 随着结霜时间的增长,湿空气温度、冷却液温度越低,含湿量、气流速度越大,换热量下降趋势越明显。