混合励磁电机的电动汽车增程器控制策略

侯 珏, 姚栋伟, 吴 锋, 吕成磊, 王 涵, 沈俊昊

(浙江大学 动力机械及车辆工程研究所, 杭州 310027)

以插电串联为特征的增程式电动汽车是目前电池技术突破之前由传统燃油车向纯电动汽车过渡的最理想车型[1].在众多车载增程器构型[2-5]中,内燃发电型增程器因技术相对成熟、结构紧凑和成本较低而被广泛应用.发电机大多采用永磁同步电机[6-8],也有少数采用三相无刷交流同步电机[9]及其他电机[10].电励磁电机因磁动势感应系数较低而效率不高,难以应用于功率需求较大的场合[11];永磁同步电机发电需借助脉冲宽度调制(PWM)全桥/半桥整流等技术,控制难度和成本较高.混合励磁电机最早由McCarty[12]提出,它综合了两者的优点,高效紧凑,特别适合对输出电压/功率的稳定性要求较高的场合;通过引入励磁电流对输出电压进行控制,控制逻辑更简单,控制成本更低,并且利于驱动系统的解耦控制和效率优化[13],在增程式电动汽车领域具有重要的应用前景.

一方面,增程器控制的最终目标是快速响应目标发电功率,并提高燃油经济性、降低排放;另一方面,沿着最优曲线进行功率跟随的增程器有利于小型化[14],因此增程器控制策略需要解决增程器发动机与发电机之间的强耦合问题,降低发动机转速调整频率,将增程器的稳态及瞬态工况点限制在设定的高效低排工作区域内.申永鹏等[6]提出了一种基于发动机制动比油耗(BSFC)曲线的发动机转速切换-整流器功率跟随的增程器协调控制策略.胡明寅等[15]设计了发动机转速和发电机电流的双闭环控制策略.Zhang等[16]利用比例-积分-微分(PID)算法和模糊控制器来保证发动机转速在发电机转矩变化时保持稳定.后续该团队对发动机和发电机进行协调控制,并进行了试验验证[17].现有研究在一定程度上完成了增程器的解耦协调控制[18],但较少考虑到发动机转速控制慢于电机功率/转矩调节,这会导致工况点实际迁移路径偏离设定的最优曲线.并且多数基于永磁同步电机的实现较大程度上依赖于其控制精度、控制系统复杂度和成本,针对混合励磁增程器动态控制的相关研究目前还未见报导.

本文利用混合励磁电机气隙磁场的平滑调整特性,提出一种基于混合励磁电机的新型电动汽车增程器.针对混合励磁增程器动态协调控制问题,制定了基于增程器整体效率特性的多转速点工作区域,设计了围绕工作区域的增程器转速-功率解耦的双闭环控制算法,并利用MATLAB/Simulink开发平台进行了算法实现,最后基于自行开发的混合励磁增程器原理样机进行了试验验证.

1 系统结构与原理

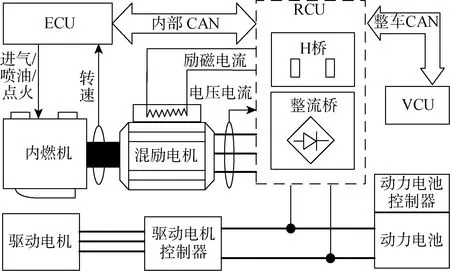

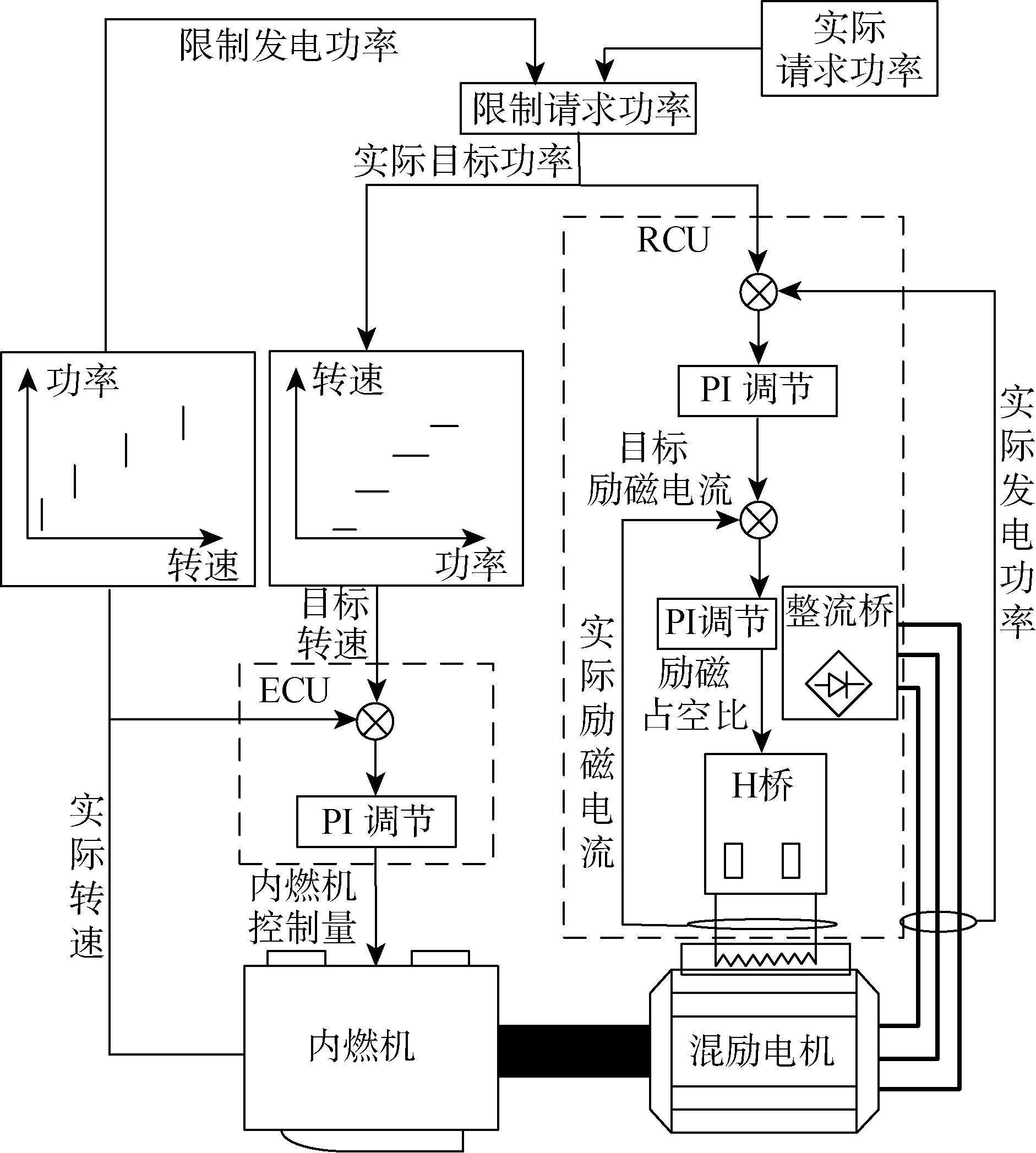

混合励磁增程器的控制系统拓扑结构如图1所示,增程器主体由混合励磁发电机与发动机通过锥轴刚性连接形成,发动机选用一款V型双缸全电控发动机,发电机选用一款混合励磁电机,详细参数见表1和表2.采用基于控制器局域网(CAN)总线的分层式网络控制结构,增程器控制器(RCU)与整车控制器(VCU)通过整车层CAN网络进行信息交互,与发动机控制器(ECU)通过内部CAN与进行通讯.增程器不直接参与驱动,而是在整车动力电池电量不足时发电以提供额外电量,延长续驶里程,避免电池过放电.

图1 混合励磁增程器控制系统拓扑结构图Fig.1 Topology of hybrid excitation range-extender control system

RCU接收VCU的控制指令,经内部控制算法对发动机和混合励磁发电机进行协调控制,完成增程器的按需启停和发电功率调整,并将当前工作状态信息反馈给VCU.RCU集成混合励磁发电机控制器功能,通过采集母线电压与电流、电机励磁电流等信号,对混合励磁电机进行励磁电流调整,实现增程器发电功率闭环控制.ECU接收RCU的发动机启停命令和目标转速命令,进行转速闭环控制,并反馈实际转速和发动机工作状态.发电状态下,发动机带动混合励磁发电机发电,产生的三相交流电经不控整流桥与整车直流母线相连,所发的电能可为驱动电机供电或给动力电池充电.

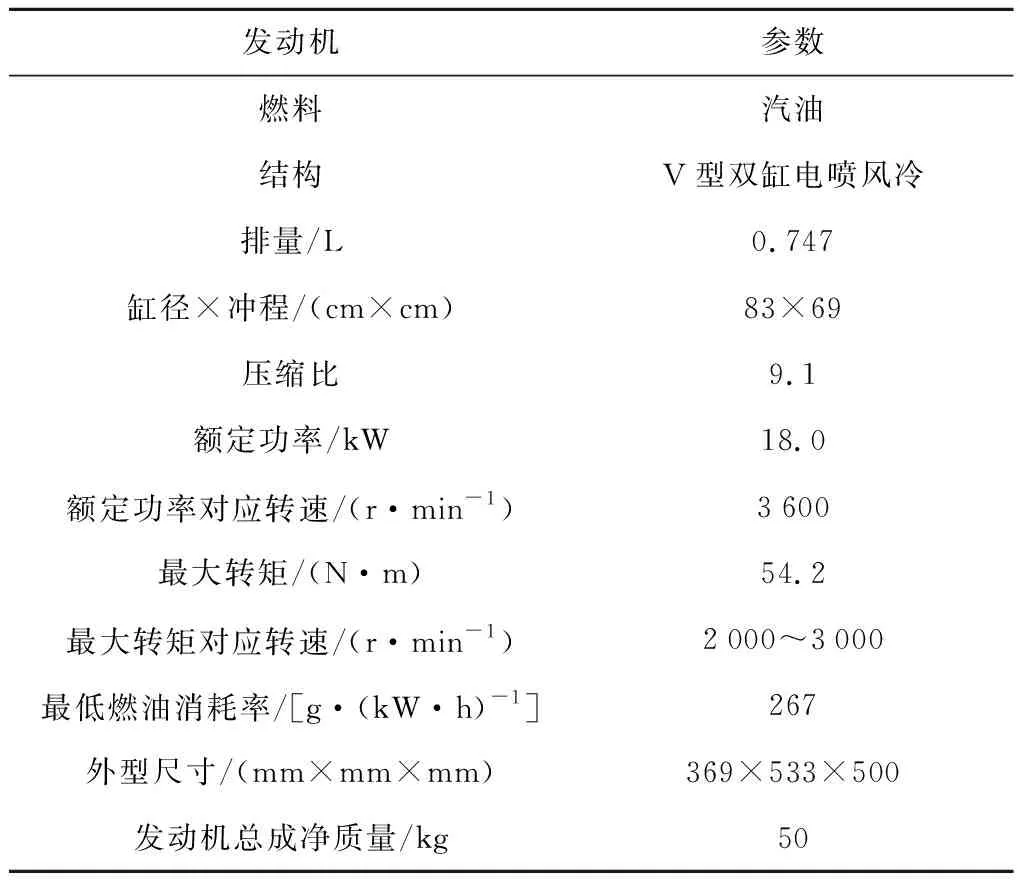

表1 发动机参数Tab. 1 Parameters of engine

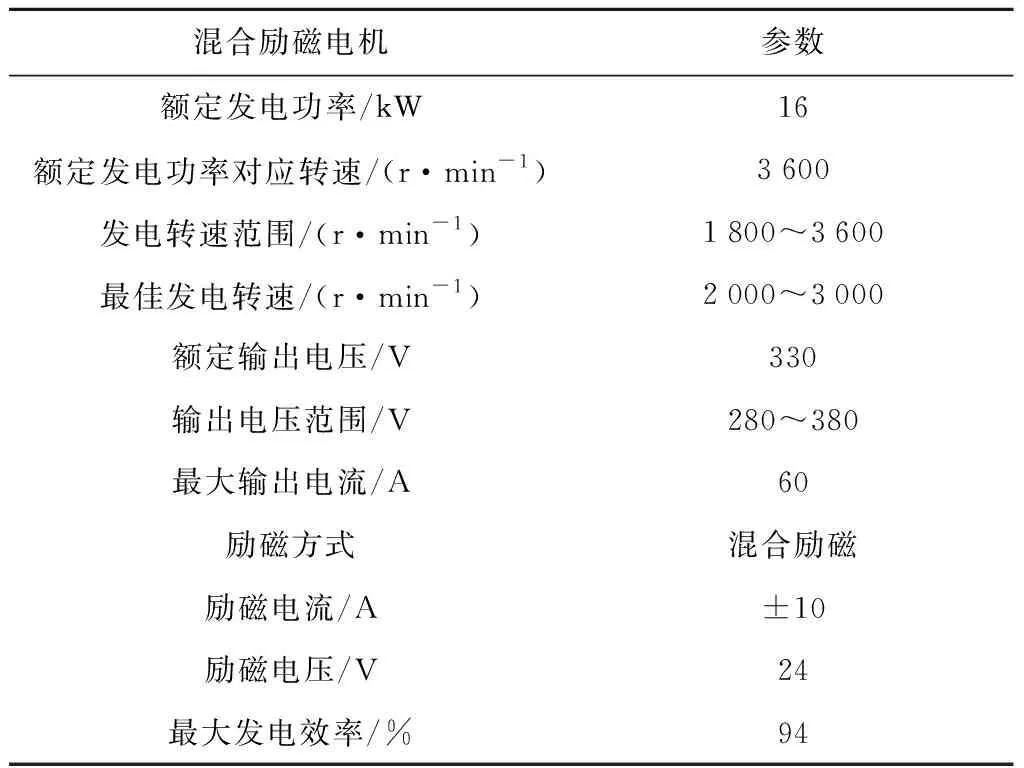

表2 混合励磁电机参数Tab. 2 Parameters of hybrid excitation generator

2 控制策略设计

2.1 多转速点功率跟随策略

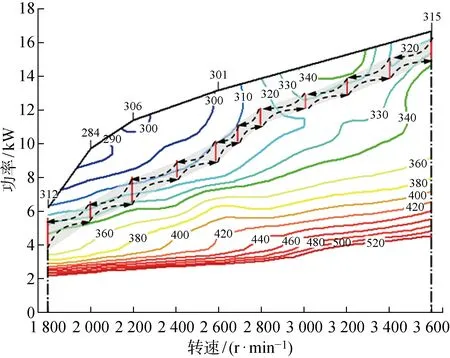

基于混合励磁增程器整体燃油消耗率万有特性曲线,设计增程器多转速点工作区间,如图2所示.为保证增程器在发电过程中的燃油经济性,兼顾动力电池寿命和运行振动噪声问题,实际发电工况区域限定增程器发电功率区间为4~16 kW,发电转速区间为1 800~3 600 r/min,增程器在整个限定发电功率区间内实现对目标发电功率的跟随.

图2 增程器多转速点工作区间Fig.2 Multi-speed point operating regions of range-extender

为减少增程器转速频繁调整对油耗和排放产生的不利影响[6],设计了多转速点功率跟随策略,将限定发电功率区间分为若干个发电功率子区间.发电功率子区间的确定一方面要保证较低的增程器整体燃油消耗率,另一方面,需要远离增程器外特性曲线以免运行不稳定.最终根据混合励磁增程器整体效率特性确定了功率子区间-转速对应关系,如表3和图2中红色线段所示.

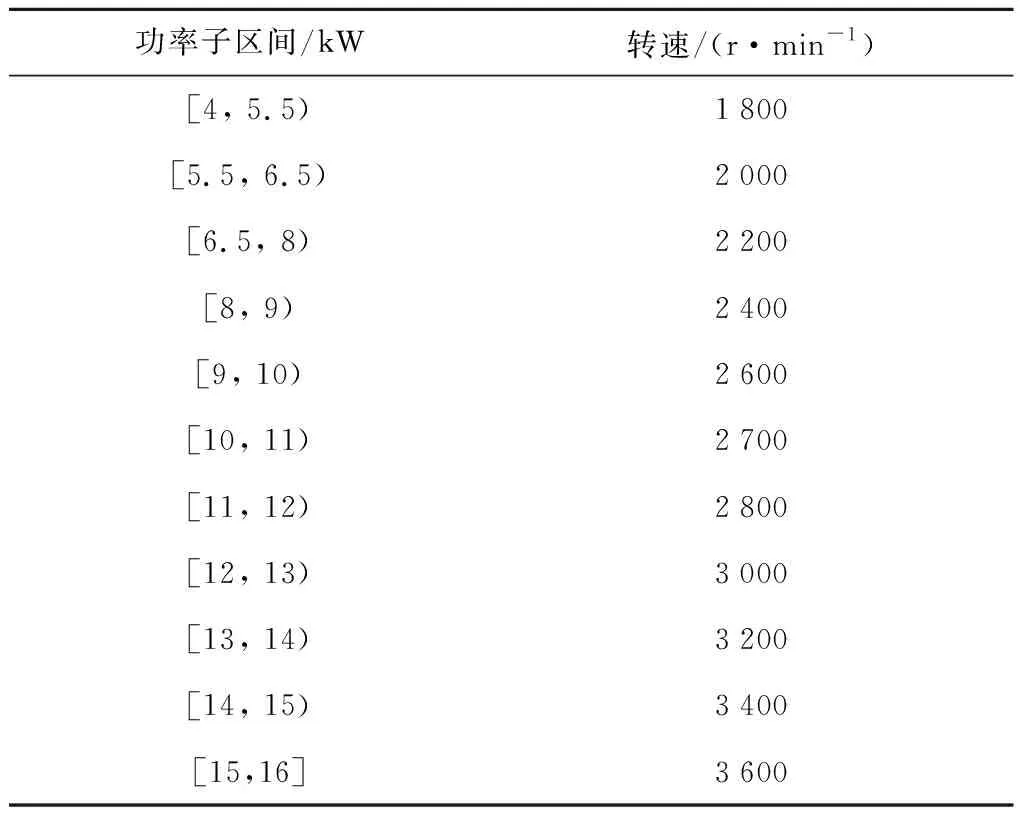

表3 功率子区间-转速对应关系

图3 混合励磁增程器转速-功率解耦控制算法Fig.3 Speed-power decoupling control algorithm for hybrid excitation range-extender

2.2 转速-功率解耦控制算法

在多转速点功率跟随策略的基础上,设计如图3所示的混合励磁增程器转速-功率解耦控制算法,RCU根据实际目标发电功率查功率子区间-转速对应关系得到目标转速,再由发动机ECU与RCU独立完成转速闭环控制和发电功率闭环控制,实现解耦后对发电目标功率的跟随.

在实际增程器控制试验中发现,发电机对目标功率的响应速度快于发动机对转速的响应速度,当目标功率变化较大时容易造成系统瞬态迁移工况偏离设定的工作区域,因此考虑对实际请求功率进行限制.利用实际转速查找转速-功率子区间对应关系,得到当前转速下允许的发电功率来限制实际目标功率,将增程器实际工况迁移路径限制在围绕功率区间的多转速点工作区域内,对应图2中的灰色阴影区.

当目标功率在功率子区间内部变化时,增程器转速不变,工况点局限在功率子区间内;当目标功率在不同的功率子区间之间切换时,由于当前转速映射到不同的功率子区间,增程器实际运行工况点在控制策略的限制下沿着虚线呈阶梯状上升和下降,避免其偏离设定的工作区域.

2.3 功率-励磁电流串级系统PI控制

为实现混合励磁增程器发电功率闭环控制,利用混合励磁电机输出电压单端口可控的特性,引入励磁电流这一中间控制变量,设计了基于串级系统的混合励磁增程器功率-励磁电流双闭环控制策略,如图3中的虚线框以内部分.通过励磁电流调节励磁占空比这一最终控制变量,改变气隙磁场分布与强度,进而改变电励磁部分的感应电势,实现混合励磁电机的输出控制.

串级控制系统的外部闭环用于快速消除动态干扰,内部闭环用于调节输出效果,从而使系统的响应加快,改善了动态性能.混合励磁增程器系统对输出精度和动态响应特性都有较高的要求,因此基于PI控制器的双闭环控制方法非常适用.

3 试验验证

3.1 试验台架

利用MATLAB/Simulink搭建了混合励磁增程器整体控制策略模型,经测试之后自动生成应用层的嵌入式C代码,与底层手写代码联合编译之后下载到RCU硬件中,并基于混合励磁增程器台架进行验证.图4给出了增程器测试台架的拓扑图,包括混合励磁增程器、RCU、负载箱、油箱、CAN通信设备及监控调试上位机.CAN通信分析设备采用德国Vector的CANoe VN1630A,搭建上位机面板模拟整车控制器的功能,对增程器控制器发出模拟控制指令,并实时监控/记录增程器的运行状态.负载箱采用电阻负载箱,用于消耗增程器发出的电能.

图4 增程器测试台架Fig.4 Testing bench for range-extender

3.2 试验结果

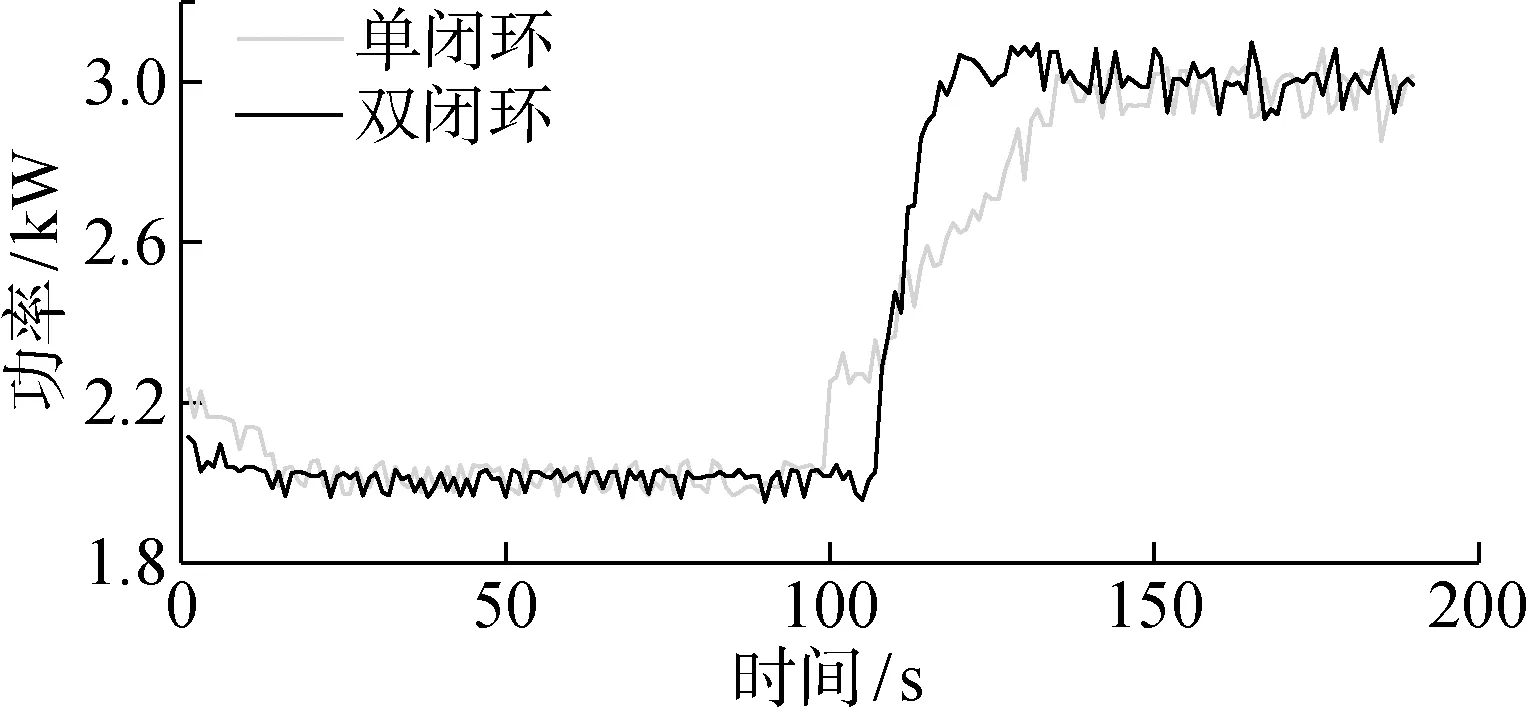

串级控制系统的控制效果如图5所示,将其与单闭环控制系统进行对比验证.发电功率从2 kW上升至3 kW,单闭环控制系统需要33 s,而双闭环仅需9 s.选取稳定发电功率为2 kW的工况,连续采集了85 s的数据.由试验数据分析可得,串级控制系统的发电功率标准差为0.029 kW,单闭环控制系统的标准差为0.061 kW.由此可见功率-励磁电流双闭环控制策略可有效加快响应速率,减小发电功率波动.

图5 串级控制系统控制效果Fig.5 Control effect of cascade control system

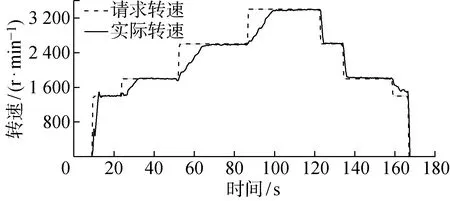

利用上位机进行增程器功率跟随试验,目标功率按照0-5-10-15-10-5-0 kW的顺序给定,待实际功率到达目标功率并稳定之后,再改变目标功率.目标功率调整过程中,始终控制负载箱负载功率大小至发电功率附近.记录增程器实际功率、目标功率、实际转速、目标转速、输出电压、输出电流、励磁电流以及励磁占空比随时间变化的数据.

将图6与图7联合分析可知,当目标发电功率变化时,目标转速根据设定的功率子区间-转速对应关系进行切换,表明文中设计的多转速点功率跟随策略切实可行.实际发电功率可较快响应目标发电功率,且响应速度与发动机转速响应速度相关,验证了转速-功率解耦控制算法.

图6 功率跟随特性Fig.6 Power following characteristics

图7 转速响应特性Fig.7 Speed response characteristics

分别选取5 kW、10 kW、15 kW发电功率目标条件下,增程器达到稳态的200个连续的数据采集点,进行混合励磁增程器动态协调控制策略的稳态特性分析.试验数据表明,转速的平均稳态误差为14 r/min,输出功率的平均稳态误差为0.18 kW.但是在实际功率下降过程中,实际发电功率并不能完全达到目标功率值,稳态误差约为0.43 kW.由图6增程器实际的动态功率跟随特性数据可知,目标功率上升过程中,由于存在怠速工况,所以不考虑初始启动过程5 kW目标功率时的响应时间,目标功率由5 kW切换到10 kW的上升时间大约为9.5 s,10 kW到14 kW上升时间大约需要10.5 s.

图8 增程器输出电压与电流特性Fig.8 Output voltage and current characteristics of range-extender

图9 串级闭环系统中间控制变量变化特性Fig.9 Variation characteristics of intermediate control variables in cascade closed-loop systems

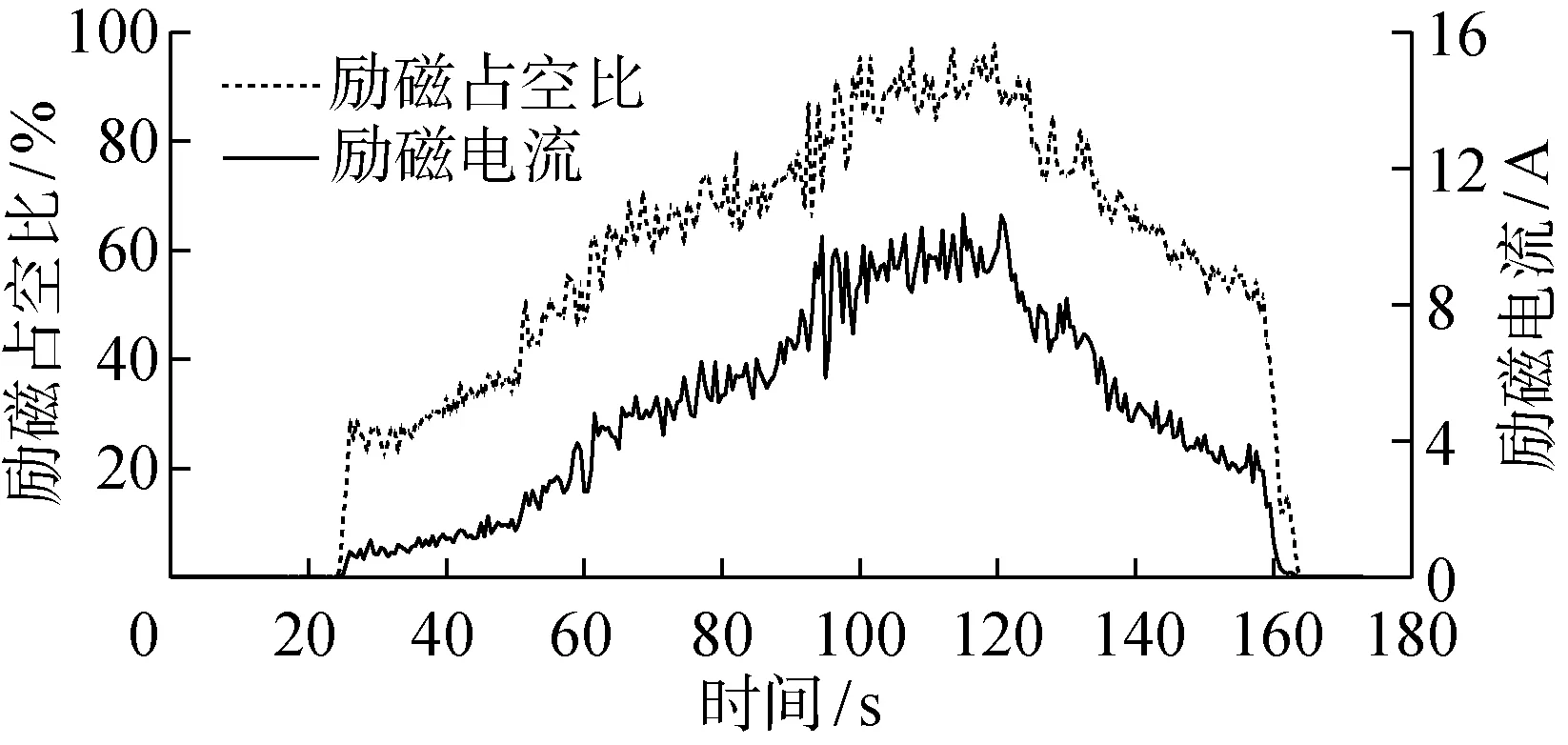

由图8和图9中的数据分析可知,整个功率跟随试验过程中,混合励磁增程器的输出电压和输出电流稳定.励磁电流作为功率-励磁电流串级PI控制系统中外部闭环的控制量,在目标功率突变时快速大幅调整以消除动态干扰,实现快速响应;励磁占空比作为内部闭环的控制量,进行小幅调整以快速稳定增程器输出.

为了更加清楚地分析瞬态迁移过程增程器工况点的迁移路径,将目标功率上升过程与下降过程的数据整理成转速-功率对应关系,如图10和图11中蓝色“+”和“×”所示.可以看出,当目标功率需要增程器在不同转速-功率子区间迁移时,增程器实际的工况点迁移路径基本围绕多转速点工作区域,功率调节与转速调节的速率匹配良好,实现了转速与功率的动态协调控制.由工况点密集程度分析,功率跟随过程增程器大部分工况点都落在设定的转速-功率子区间上,避免了发动机转速频繁切换,提高了燃油经济性.对比图10和图11可知,目标功率下降过程,转速下降速率加快,一方面,记录的数据点减少;另一方面,导致功率闭环调节波动变大.因此相比于功率下降过程,功率上升过程的工况点迁移轨迹更贴近于设置的多转速点工作区域.

图10 目标功率上升过程增程器工况点分布Fig.10 Distribution of range-extender operating points in target power rising process

图11 目标功率下降过程增程器工况点分布Fig.11 Distribution of range-extender operating point in target power dropping process

4 结论

(1) 针对增程器动态协调控制问题,利用混合励磁电机气隙磁场的平滑调整特性,提出增程器转速-功率解耦控制算法,设计多转速点功率跟随策略,试验结果表明可有效减少发电工况迁移过程中转速的频繁切换.

(2) 利用发动机控制器与增程器控制器独立完成转速闭环控制和发电功率闭环控制实现转速与功率的解耦控制,引入励磁电流这一中间变量实现了发电功率-励磁电流的串级系统控制.试验数据表明,相比于单闭环控制系统,采用串级系统控制可有效提高增程系统稳态与动态性能.

(3) 试验结果表明,混合励磁增程器输出发电功率的动态响应较快,平均响应时间为10 s;稳态误差在可接受范围内,功率上升过程约为0.18 kW,功率下降过程约为0.43 kW;稳态及瞬态运行工况均位于设定工作区域内,发电控制策略可行.