金华市典型涂装细分行业VOCs污染态势与健康风险分析

施佳燕,徐靓靓,陈莹钧,曾鲁翠,赵景开,*

(1.浙江师范大学 地理与环境科学学院,浙江 金华 321004; 2.金华市萌源环境科技有限公司,浙江 金华 321017)

0 引言

挥发性有机物(VOCs)是环境空气中细颗粒物(PM2.5)和臭氧(O3)的重要前体物,是打赢“蓝天保卫战”的关键污染物之一[1-2]。近年来,我国O3污染问题日趋严重,例如浙江省金华市O3作为环境空气首要污染物的超标天数逐年上升,在2018年已经成为金华市区首要空气污染物[3-4]。此外,作为一次污染物,VOCs也易对人体心、肺和神经系统等产生危害,甚至是致癌和致突变等不良后果[5]。因此,VOCs排放控制对于大气复合污染控制、人居环境优化至关重要。

工业涂装是产品表面制造工艺中的一个重要环节,涂料及稀释剂的使用、涂装前清洗脱脂、涂装后设备清洁及换色清洗等过程消耗了大量的有机溶剂,易导致芳香烃等光化学反应活性大、毒性高的VOCs组分排放[6]。浙江省涉及工业涂装的主要行业中,2014年规模以上工业企业14 168家,排列全国第二[7]。同时,涂装行业呈现比较明显的产业集群现象,例如金华五金、汽车等行业。《金华市挥发性有机物深化治理与减排工作方案(2018-2020年)》要求,到2020年底,全市工业涂装VOCs排放量比2015年减少50%以上,该地区涂装废气控制需要持续开展。

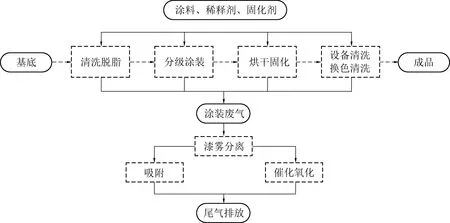

目前常见的涂装及后续废气处理工艺如图1所示,涂装工艺污染主要来源于喷漆、烘干、设备清洗过程中有机溶剂挥发[8]。涂装废气控制目前常见的初步控制手段是漆雾分离及喷淋,后续耦合吸附、催化氧化等工艺可实现VOCs的高效控制[9-11]。工业涂装不同细分行业生产工艺的区别、漆种的差异导致VOCs排放特征复杂,且VOCs高效控制技术普及率不足,形成了工业涂装VOCs严格控制的困难局面。本研究选取浙江金华电动车、门业、杯具、厨具四个典型细分行业作为研究对象,结合其生产工艺,在不同排放节点监测VOCs排放特征,并分析其臭氧污染态势和人体健康风险,旨在涂装工艺选择及废气污染控制技术角度为VOCs减排提供基础信息与对策。

图1 涂装工艺及废气排放节点Fig.1 Production processes and pollution dischargepoints in the coating industry

1 实验部分

1.1 调查对象与方法

以浙江金华为调查区域,选取电动车、门、保温杯、厨具四个典型细分行业的5家规模企业为研究对象,分别记为A、B、C、D和E。表1列举了五家企业生产公益及采样点废气前处理工艺现状, 1、3、5、7、10号样品为经过漆雾分离前处理的喷漆废气,2、4为无前处理的涂装废气, 6、8号为经漆雾分离及二级喷淋处理的喷漆废气,9、11号为烘道气直接采样。本研究中首先对5家企业VOCs废气成分谱进行分析,并筛选典型组分进行定量分析,考察其污染态势及健康风险。

表1 VOCs源样品采集清单

1.2 样品采集及分析方法

1.2.1 采样方法

利用便携式恒流大气采样器(SP-300),依据《固定污染源废气挥发性有机物的采样-气袋法(HJ 732—2014)》,使用聚四氟乙烯采样袋采集 VOCs废气。采样流量为200 mL·min-1,采集样品体积250 mL。

1.2.2 气相-质谱联用(GC-MS)分析

分析仪器:安捷伦7890B型气相色谱仪,联用安捷伦5977B型质谱仪;进样采用Unity Xr热脱附仪、Tenax-TA热脱附管。热脱附条件:传输线温度为150 ℃,预脱附时间为1 min,脱附温度为250 ℃,脱附时间为10 min,冷却阱捕集温度为-10 ℃,升温速率为20 ℃·min-1,脱附温度为300 ℃,保持3 min。色谱条件:采用HP-5MS色谱柱(规格:30 m×0.25 mm×0.25 μm)对样品进行分离。质谱条件:离子源温度230 ℃,四级杆温度150 ℃,传输线温度250 ℃。采用全扫描模式,扫描范围为10~350 m·z-1。

1.2.3 气相色谱(GC)分析

分析仪器:福立GC9790II气相色谱仪,配氢离子火焰(FID)检测器及WAX毛细色谱柱。分析条件:进样口温度200 ℃,柱箱温度150 ℃,FID检测器温度250 ℃,载气为N2,流速30 mL·min-1。每个样品浓度分析3次取平均值。

1.3 污染态势及健康风险评价方法

VOCs能通过与NOx发生过光化学反应而产生臭氧污染[12],本文采用最大反应活性因子(MIR)表征VOCs最大臭氧产生浓度,分析其臭氧生成潜力(OFP)来评价VOCs对臭氧污染生成的贡献,计算方法为[13-14]:

(1)

(2)

VOCs风险评价是以风险度为评价标准用以定量或定性分析污染物影响人类健康的风险。根据国际癌症研究机构(IARC)规定的分类系统,即污染物是否具有致癌性可分为:致癌性和非致癌性[16]。本研究中,由于国内涂装用料中苯、甲醛等强致癌物已基本被替代,因此仅对涂装废气的非致癌风险进行评价。

首先计算某一VOC污染物的人体摄入剂量(CDI)[17-18]:

(3)

式中,CDIi为某VOC的摄入剂量,mg·kg-1·a-1;Ci为该VOC的质量浓度,mg·m-3;IR为吸入空气量,m3·d-1;ED为暴露时间,d·a-1;EF为暴露频率,a;BW为平均体重,kg;AL为平均寿命,a。接触 VOCs 的人群主要为企业员工,老人、小孩不在评价范围内,因此部分参数估计如下[19]:暴露频率取30 a;暴露时间250 d·a-1;吸入空气量为19 m3·d-1(按8 h·d-1计);平均体重取60 kg (WHO推荐的男女平均值);平均寿命70 a;人对 VOCs 的吸收率为0.63。

应用USEPA健康风险评价模型表征污染物摄入引起的非致癌风险,将由于暴露造成的长期摄入量与参考剂量的比值定义为危害指数(HI),其中参考剂量取参考美国 EPA综合风险信息系统(IRIS) 数据库中推荐数据,计算公式如下[20]:

HIg=CDIg/RfD×10-6

(4)

式中,CDIg为某种 VOCs的长期日摄入剂量,mg·kg-1·d-1;RfD为某种 VOCs的参考剂量,mg·kg-1·d-1;×10-6为与RfDg相对应的假设可接受的危险度水平。

2 结果与讨论

2.1 VOCs废气成分谱

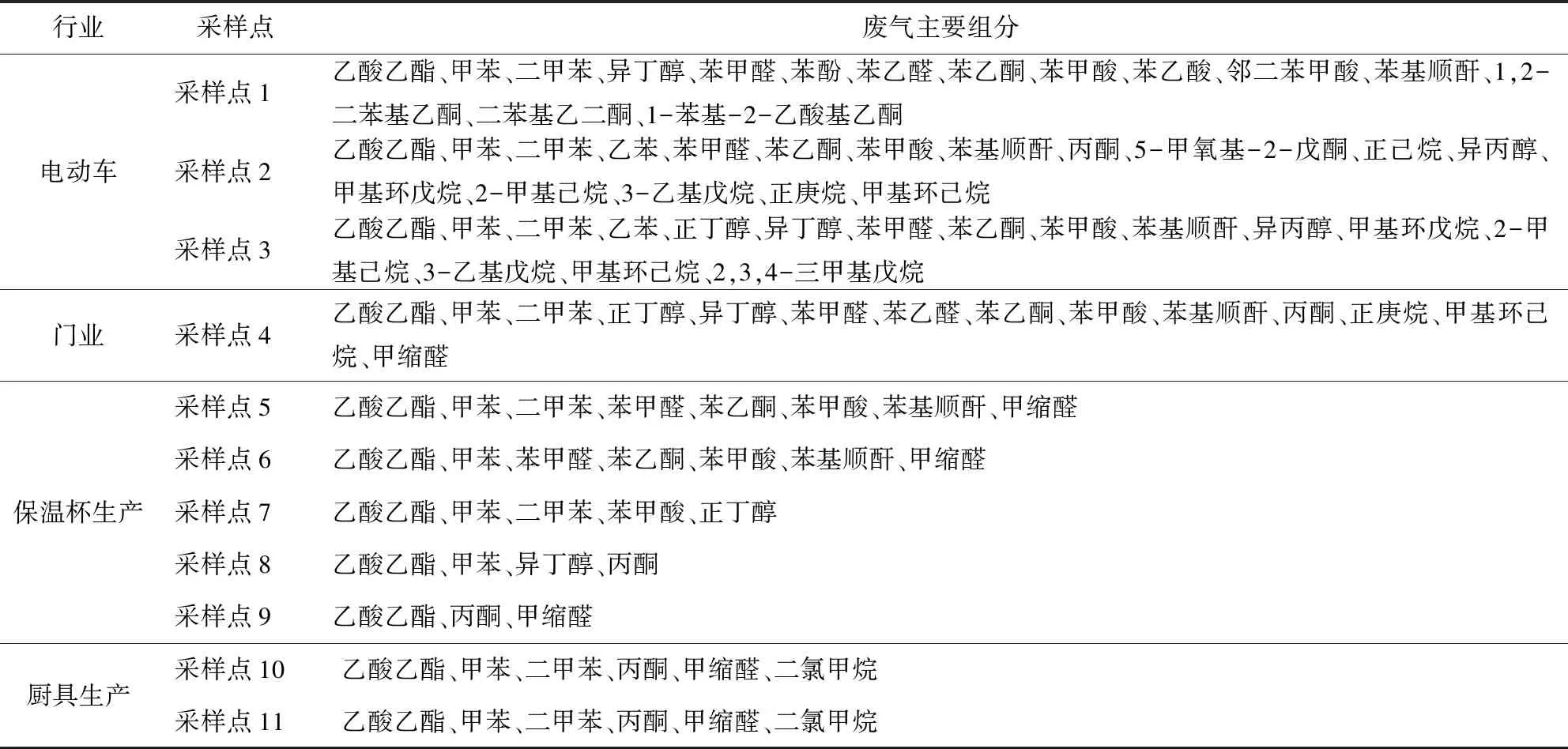

涂装废气成分谱如表2所示,同一行业涂装废气中的VOCs组分都大致相同,主要污染物包括乙酸乙酯、苯甲酸、苯甲醛、苯乙酮、甲苯、二甲苯等,其中乙酸乙酯出现频率达到了100%。受油漆成分及废气处理工艺的影响,不同行业产生的VOCs存在差异,电动车、门类生产企业废气中VOCs的成分相较于保温杯和厨具生产企业更为复杂。

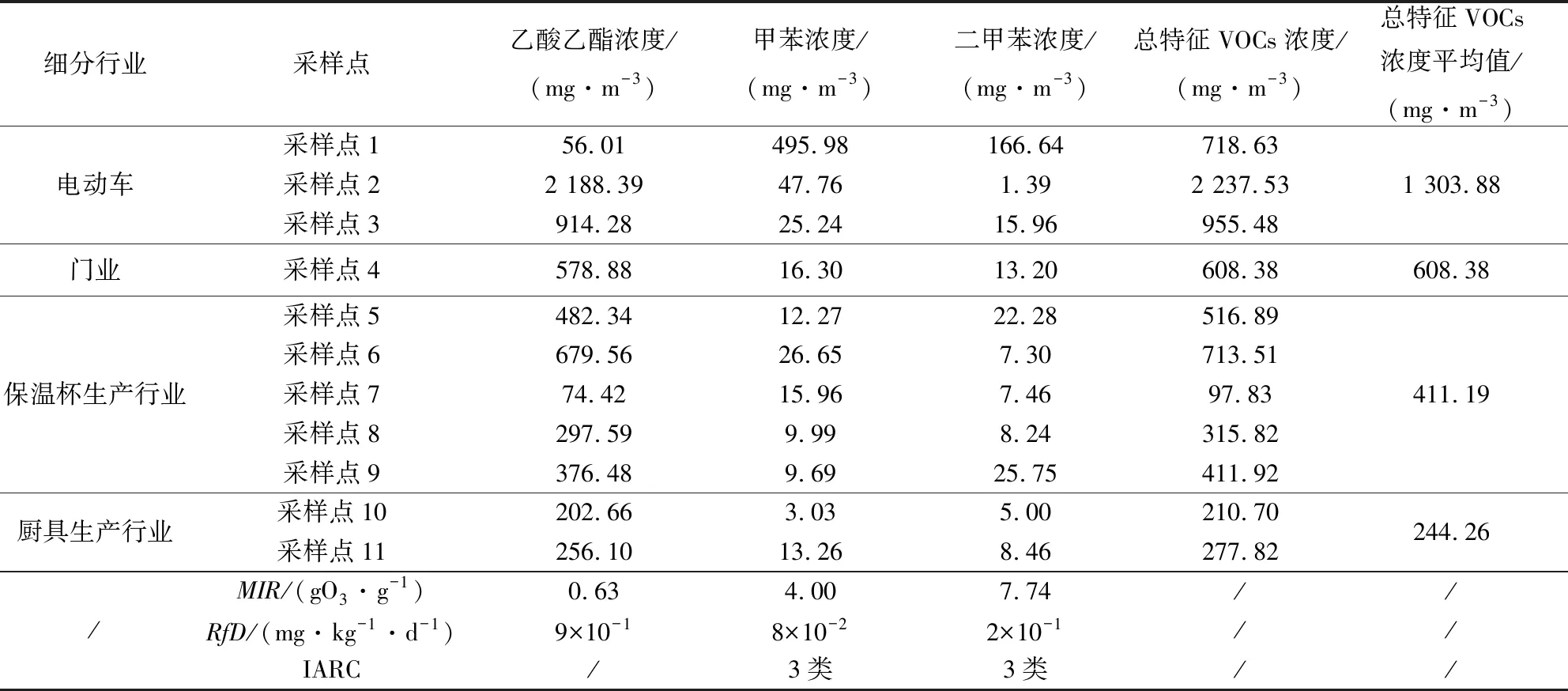

污染物中苯甲酸、苯甲醛、邻二苯甲酸等不仅会是喷漆原有组分,亦可能是甲苯、二甲苯的氧化产物。综合油漆组分、涂装废气成分谱、污染物环境影响程度因素,以乙酸乙酯、甲苯和二甲苯为特征污染物对涂装废气进行排放强度分析。气相分析结果如表3所示,保温杯行业部分样品GC-MS及GC的检测结果中甲苯或二甲苯有差异,原因有二:一是GC谱图出峰位置可能出现偏移;二是GC-MS检测晚于GC检测,部分组分发生转化。由表中数据可知,四个行业特征VOCs浓度平均值为97.83~2 237.53 mg·m-3,电动车生产行业排放的特征VOCs最多,厨具生产行业特征VOCs排放浓度最低。不同工序产生的VOCs组分及浓度有较大区别,烘道气浓度高于喷漆废气。经过二级喷淋后,废气中乙酸乙酯浓度反而上升,结合现场工艺运行状况,原因可能在于喷淋循环水长期未更换,其中的有机物再挥发导致。

表2 不同细分行业VOCs废气成分

不同采样点中,以乙酸乙酯为主要污染物的样品有10个,占总样品数91%,甲苯占1个。乙酸乙酯、甲苯、二甲苯等VOCs主要来源于油漆稀释剂,喷涂过程中油漆雾化成微粒,随气流弥散形成漆雾进入废气。空气喷枪是本研究中普遍的涂装工艺,其作业时得漆率通常在40%以下[21],因此涂装行业VOCs的控制需要改进生产工艺降低漆雾产生量。经漆雾分离后的废气中污染物以乙酸乙酯为主,一方面是乙酸乙酯挥发性高,一方面是随着环保要求趋于严格,甲苯、二甲苯的使用量低于乙酸乙酯。

表3 废气特征VOCs排放浓度及其反应活性、致癌毒性和毒性因子*

2.2 典型污染物臭氧生成潜势分析

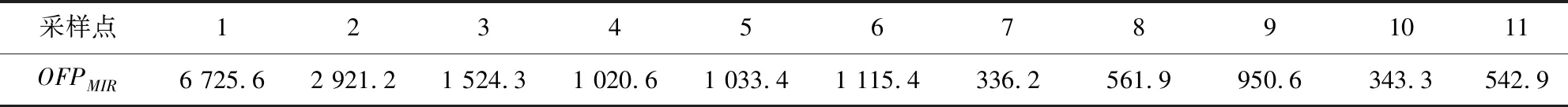

四个细分行业的11个采样点中VOC产生总OFP值计算结果如表4所示,11个采样点废气的OFP值介于336.22~6 725.63 mg·m-3之间,保温杯生产企业的7号点最低,电动车生产企业的1号点最高,且差异明显。从细分行业来看,电动车生产行业的OFP值明显高于门业和厨具生产企业,造成此差异的主要原因在于企业所使用原材料的差异。图2列举了乙酸乙酯、甲苯、二甲苯的废气OFP贡献率,其中乙酸乙酯在2-6、8-11号采样点均排名第一,各占87%、69%、66%、54%、70%、61%、46%、68%和55%;甲苯则在1号采样点排名第一,占比57%;7号采样点中二甲苯排名第一,占比38%。

表4 排放VOCs产生的总OFPMIR值

图2 11个采样点废气不同VOCs臭氧产生潜力百分比Fig.2 Ozone formation potential percentages of differentVOC compounds in 11 sampling points

2.3 VOCs废气健康分险评价

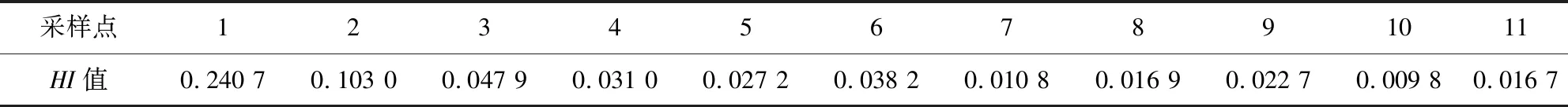

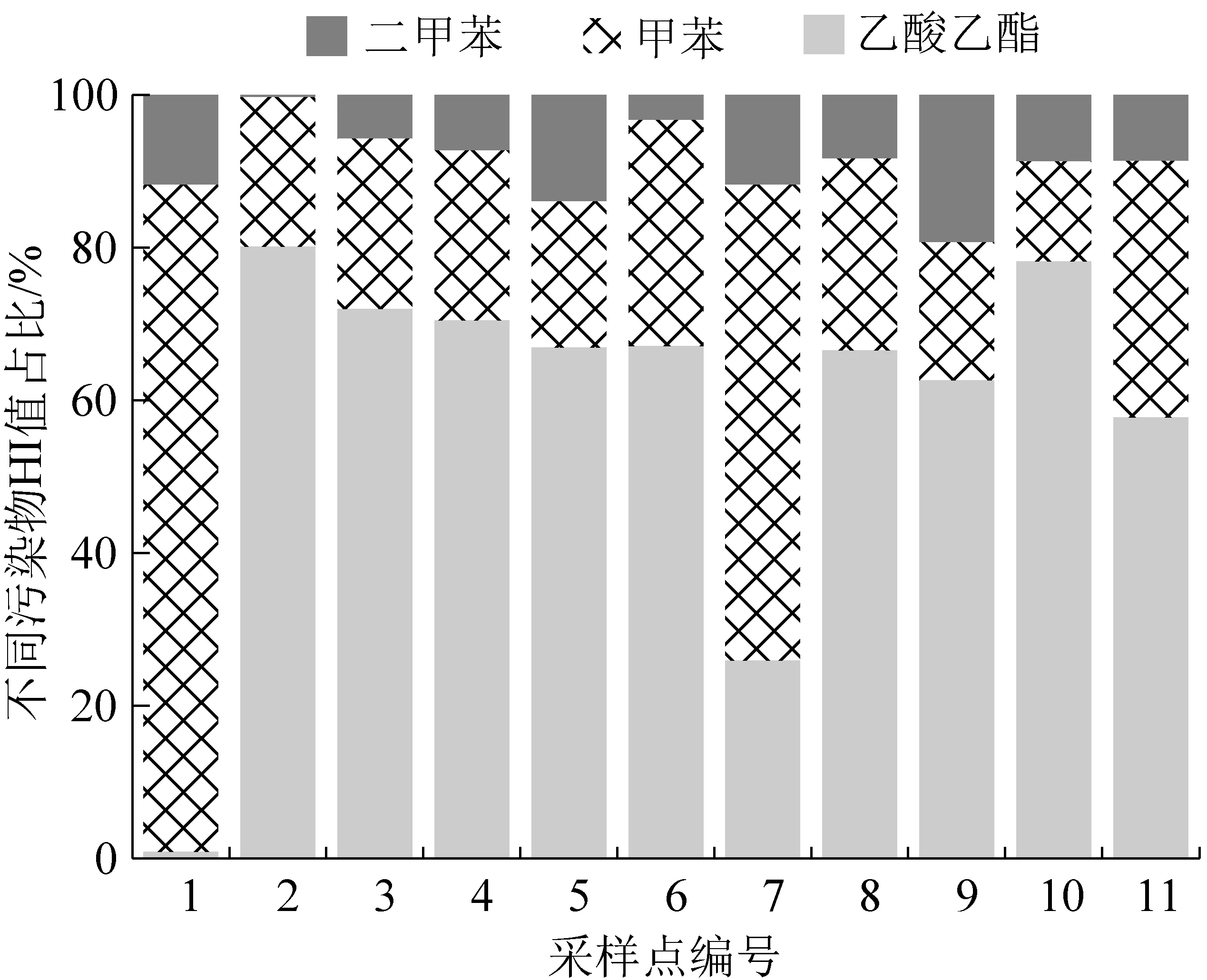

表5为11个采样点产生VOCs的非致癌风险总评估值。从中可以看出采样点的非致癌风险指数介于0.009 8~0.240 7 a-1之间,其中电动车企业1号采样点的总HI值最高,厨具生产企业10号点的最低。在四个细分行业中,电动车生产行业的HI最高。当非致癌风险小于等于1时,认为不存在非致癌风险[22],因此本研究中采样点废气均不存在非致癌风险。图3为乙酸乙酯、甲苯、二甲苯的废气HI贡献率,其中乙酸乙酯在2-6、8-11号采样点均排名第一;甲苯则在1号采样点排名第一,占比87%;7号采样点中二甲苯排名第一,占比62%。

表5 排放VOCs产生的总HI值

图3 11个采样点废气VOCs的HI值百分比Fig.3 Hazard index percentages of differentVOC compounds in 11 sampling points

3 结论

(1)四个细分行业喷漆废气中总特征VOCs浓度介于97.83~2 237.53 mg·m-3之间,浓度最高的为电动车生产行业,且根据《大气污染物综合排放标准》(GB 16298—1996),该行业废气中甲苯、二甲苯存在超标现象。

(2)在实际生产过程中,企业职工暴露于未经处理的废气中,根据《中华人民共和国国家职业卫生标准》(GBZ 2.1—2007),电动车、门、保温杯、厨具生产四个行业中均出现了乙酸乙酯超标现象。

(3)目前采用了漆雾分离、喷淋等处置设施的生产线比例较大,且能够有效降低VOCs浓度;以甲苯、邻二甲苯等污染大为溶剂的油漆使用变少,源头控制效果得到提升。