铝合金表面激光除漆工艺研究

赵飞

摘 要:激光清洗作为一种新的表面除漆技术具有高效环保、无接触、污染小和可控性好的优势。铝合金材料是轨道车辆领域中的常用结构材料,激光除漆工艺已经在轨道车辆除漆领域得到了部分应用。本文以2024铝合金为基体,分析了激光工艺对基体表面产生的影响,通过扫描电子显微镜(SEM)对激光除漆过程的基体表面形貌变化进行了研究。

0引言

铝合金由于具有高的比强度和比刚度,良好的耐蚀性和可焊性,被广泛用作轨道车辆的主要结构材料[1-3],比如高速动车组CRH2、CRH3型车体的制造[4-7]。轨道车辆在出厂前,为了起到抗风、抗沙、抗高温和冲击的作用,会在车体表面预先涂覆一层氟-硅、氟-碳类油漆,保证车体运行寿命。轨道车辆在运行至一定里程之后需要进行全面检修,首先需要对车体表面的漆层进行彻底清除。

激光清洗技术用于轨道车辆漆层的清除中存在激光热作用过程控制精度较低、易造成基体损伤的问题。而轨道车辆服役期会承受较大动载荷,对材料的疲劳性能要求较高,基体的损伤会严重降低材料的疲劳性能。

针对铝合金基体表面不同类型的漆层,目前常用的去除方法主要有:化学去除法[8]、物理去除法[9-10]和激光去除法[11]。

(1)化学去除法

主要采用无机或有机溶剂进行除漆。常用的无机溶剂有酸性清洗剂(如盐酸、硝酸等)和碱性清洗剂(如氢氧化钠、氢氧化钾)。原理是利用清洗剂与铝合金基体发生反应破坏漆层与基体之间的结合力,使得漆层与基体分离。缺点是除漆过程中的危险性和污染性高。

(2)物理去除法

包括机械去除和高压水射流去除。机械去除的原理是通过机械打磨使得漆层与基体分离。但其除漆质量差、除漆效率低、噪音污染大。高压水射流除漆过程具有可达性好的特点,其原理是利用高压冲刷硬物对漆层产生的强烈冲击作用去除漆层,缺点是对基体有损伤。

(3)激光去除法

原理是激光照射到基体表面后漆层吸收激光能量,通过光热转换在漆层内产生热应力,使得漆层与基体实现分离。除漆过程的可控性、可达性、环保性优良。

目前,安全环保、节能高效已成为现代工业发展的大趋势,激光除漆技术得到了广泛的应用。但由于对激光除漆的工艺优化缺乏合理的依据。因此,本文对铝合金表面的激光除漆工艺进行了研究。

1激光除漆工艺研究

以2024铝合金为基体,选用波长1064nm的光纤激光器进行铝合金表面除漆实验。采用功率为20W,扫描速度100mm/s。研究表明,铝合金对1064nm波长的激光吸收率约为8%,漆层对此波长的吸收率约61.4%。实验选用脉冲激光模式。用Quanta-450FEG扫描电子显微镜分析了漆层去除前后基体表面的微观形貌变化,并用TR20型表面粗糙度测量仪分析了除漆前后表面粗糙度的变化。

2激光除漆对基体表面形貌的影响

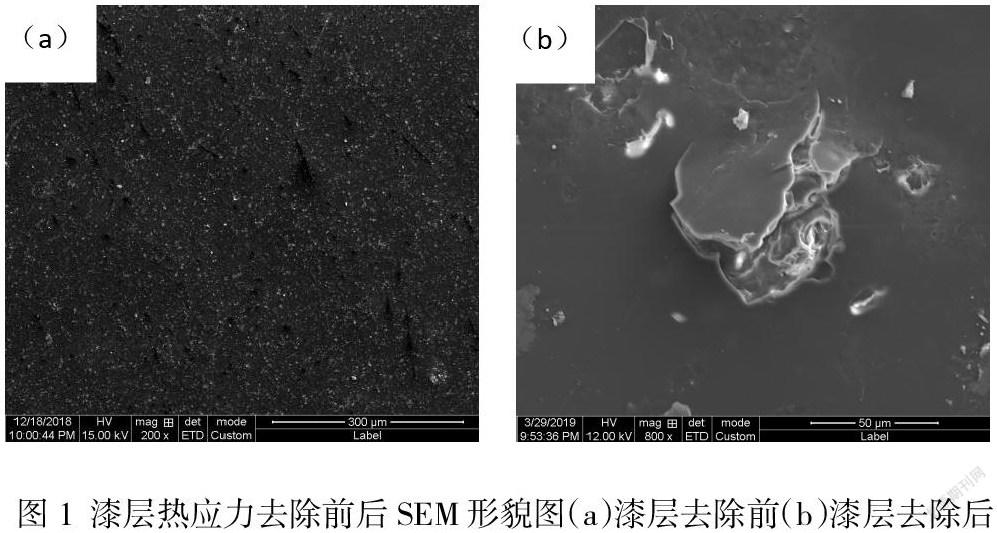

激光除漆过程中,漆层吸收激光的能量产生温度梯度引起漆层内部出现热应力,当热应力数值大于漆层与基体的结合力后漆层就会脱离基体。图1a、b分别是激光作用前后的基体表面形貌SEM图。由图b得出,漆层是以整块碎裂的形式脱离基体,实现热应力去除。

铝合金基体激光除漆前后的表面轮廓曲线如图2所示,漆层发生热应力去除后表面的粗糙度明显增大,且基体表面出现较多深而尖的凹坑形态。

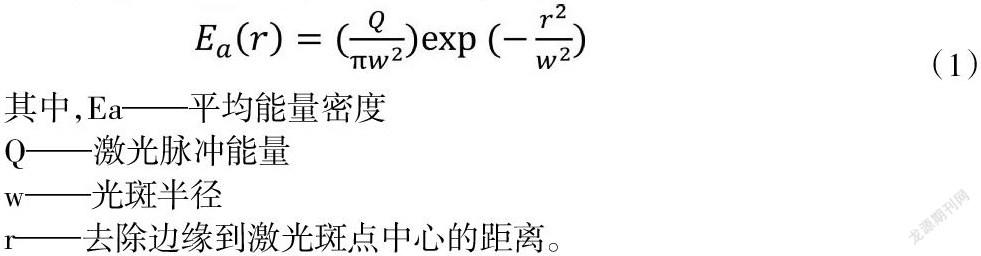

从图1中漆层热应力去除后的SEM图得出,漆层去除区域基本呈圆形。因此,漆层发生热应力去除的最低激光能量密度可以近似等于热应力去除区域边界处对应的能量密度。测量5组激光热应力去除漆层区域的半径,取平均值,由于激光能量密度可表示为[11]:

其中,Ea——平均能量密度

Q——激光脉冲能量

w——光斑半径

r——去除边缘到激光斑点中心的距离。

根据计算,漆层发生热应力去除的最低激光能量密度为0.449J/cm2。

综上所述,漆层发生热应力去除的缺点是:漆层热应力去除后基体表面粗糙度增大。

3激光除漆对基体的损伤

在激光除漆的过程中,基体表面发生粗糙度的变化,导致基体部分区域长时间受到激光直接照射,当热积累达到一定程度后使铝合金表面出现熔化或凹坑等损伤(图3),对应的激光能量密度分别为0.461J/cm2和2.534J/cm2。

铝合金基体出现损伤的原因:激光作用于漆层,漆层不断吸收激光能量产生热量,当激光能量密度大于0.461J/cm2时,漆层表面温度高于漆层熔点出现熔化损伤。当基体表面热积累逐渐增大,基体出现汽化现象[12],导致铝合金基体表面形成凹坑。激光作用时间越长,基体损伤尺寸越大。经过分析,激光作用时间与基体损伤尺寸存在一定的关系,如图4所示。

由此可知,铝合金基体发生损伤的最低激光能量密度为0.461J/cm2,漆层去除过程需要保证激光能量密度合适,以避免对基体造成损伤。

4 结论

采用激光除漆技术可以有效地去除铝合金基体表面的漆层,前提是选定合适的激光作用参数,以保证在对基体无损伤的前提下获得较好的漆层去除效果。高效优质的激光除漆技术在轨道交通行业得到广泛应用具有重要的意义。

参考文献:

[1]李平, 孙振宇, 王祝堂. 铝合金轨道车辆结构及合金性能[J]. 轻合金加工技术, 2012, 40(07): 1-12.

[2]周峰, 徐贵宝, 周斌, 等. 高强度铝合金材料在轨道交通行业应用概述[J]. 机车车辆工艺, 2015(5): 9-10.

[3]刘锡权. 轨道交通行业应用铝合金材料知识库的研究[J]. 城市軌道交通研究(12): 2008(12): 17-20.

[4]胡敏. 我国轨道交通的发展对铝合金需求的分析[J]. 铁道运输与经济, 2007(11): 87-89.

[5]吴海旭, 杨丽, 王周兵, 等. 我国轨道交通车辆用铝型材发展现状[J]. 轻合金加工技术, 2014, 42(1): 18-20.

[6]王登文, 史爱萍. 铝材在铁路及城市轨道交通中的应用[J]. 中国金属通报, 2011(05): 22-23.

[7]朱正锋, 张国荣, 周斌, 等. 铝合金在轨道交通业的应用与展望[J]. 铁道机车车辆工人, 2006(1): 26-29.

[8]颜杰红. 环保型脱漆剂EFS2500的应用[J]. 电镀与涂饰, 2017(2): 106-109.

[9]孙雪晴. 聚氨酯类铜漆包线水性脱漆剂的研究[D]. 合肥工业大学, 2015.

[10]何静. 碱溶液法脱除聚酯漆包线漆膜及其工程应用[D]. 浙江大学, 2016.

[11]Han J, Cui X, Wang S, et al. Laser effects based optimal laser parameter identifications for paint removal from metal substrate at 1064nm: a multi-pulse model[J]. Journal of Modern Optics, 2017:1-13.

[12]凌步军, 刘新金, 倪振兴, 等. 激光毛化表面微形貌成形工艺实验研究[J]. 现代制造技术与装备, 2017(11):30-33.