提高海底管线陆地接长生产效率的一种方法

周怀杰

摘 要:海上石油开采生产的油、气是通过海底管道一并集中起来,然后输送到终端分解处理厂、单点油轮系泊或者是采油平台等。为了加强提高海上的铺设进度和控制海上施工作业生产成本,在陆地预制工作中采用12米的管线接长成为24米的预制接长方法,相当于把海上施工50%的工作量转移到陆地进行焊接作业,这样的方法可以良好缩短船舶海上施工作业的周期,是降低海上施工费用一种良好的作业方法。

关键词:工艺创新;提高生产效率;降低生产效率;降低劳动强度

一、问题现状:

前期,在输油、输气管线陆地预制接长作业,一般采用的是STT气体保护张力焊+半自动药芯自保护焊接工艺,该工艺为两根12米管线,对接在一起接长成为24米,每一组焊接施工的空间,有序相隔1.5米的空间并且有序排列,每20根管为一个批次分别实施组对和焊接任务,待上一个批次的钢管节点全部完成焊接后,再吊装更换下一个批次节点,在这种情况下很难形成流水作业。

此项陆地预制作业填充焊接,采用的是半自动药芯焊丝自保护焊接工艺,焊接作业中由于每一名焊工要配备一台单独的焊接机头和一根二次电源线。每焊完一道焊缝都要移动焊接电源线更换到下一个作业地点,再进行另一道焊口的焊接任务,所以二次电源先和控制线经常交织缠在一起很难捋顺,搅成了“蜘蛛网”一样的乱, 焊工反馈拽线移动焊接机头,比焊接一道焊缝的工作量要大而且还累,所以造成了预制工作效率低和劳动强度很高的问题。

二、实施方案:

为了提高生产效率,创新使用埋弧焊预制方法,可以应用到多种规格的钢管节点中,同时还是一种高生产效率的工艺。该项预制方法是在施工现场应用一机两胎”的操作方法,充分利用埋弧自动焊生产高效、焊接质量高的优势特点。一机两胎操作法为:两组转胎分为A 组转胎和B组转胎两组转胎,在两组转胎中间配一台埋弧自动焊机,首先进行A 组转胎的组对,经过检验合格后施焊打底、填充、盖面施焊作业;B组转胎开始吊管组对,经过检验合格后施焊打底、填充、盖面施焊作业;B组转胎打底完毕后,A组转胎也基本完成了焊缝焊接,待打底完成后即可调转机头开始施焊作业,这样就形成了海底管线预制循环作业,该项工艺可以达到设备和人员生产率100%,较原来的工艺提高生产效率20%左右,节省人工投入20%左右的效果。

针对室外作业天气变化的影响因素,现场结合焊接任务需求,设计制作分体式可移动挡风架,挡风架高2米左右分左右两个单体,焊接操作车和可移动式埋弧自动焊装置,在挡风棚内可以灵活转向移动便于施焊。在挡风架高度中间前面立柱位置,按照海底管线规格分别预留半圆弧形,以便两个单体合并成为一个封闭的空间,当遇到风、雨遇恶劣天气时,将分体式架子合而为一,构成封闭空间进行施工作业,使焊接质量得到有效保证。

五、解决方法:

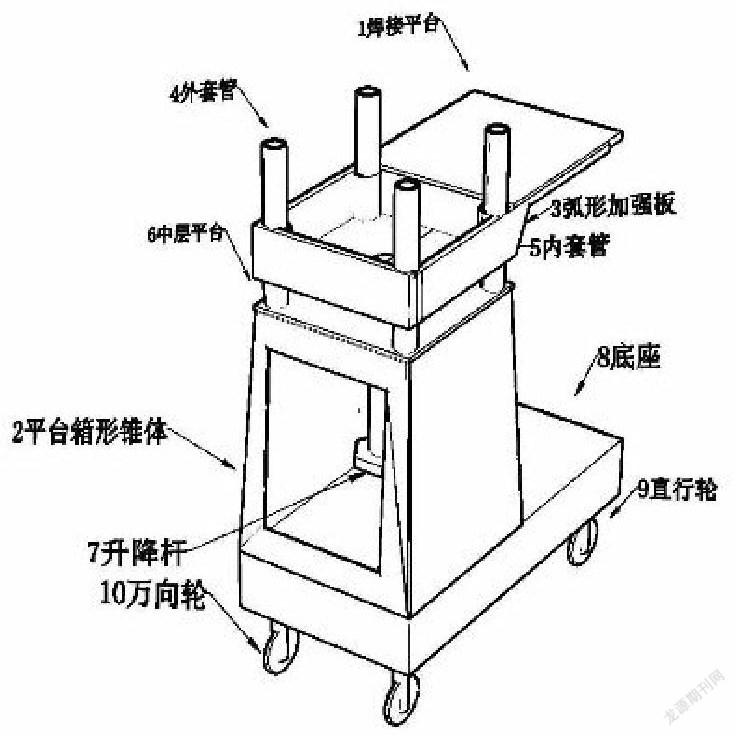

可移动式焊接装置一共由三大部分组成:底座规格为800mmx1200mmx100mm,在四角分别安装4个滑动轮;上部为可升降平板工作台,可将焊接机头置放于平台施焊;中部由4根套装钢管组成升降结构部分,底座与工作台通过升降螺栓连接形成高度调节装置。可移动式埋弧自动焊装置底部有四个方向轮,该装置可轻松挪动位置,在双焊道形式工作下,可在焊接本侧管道完成后进行移动, 置于对侧焊道后继续进行焊接,焊接完成的24米海底管线接管可以同时进行吊装工作。

焊接机头置于水平工作台上,根据焊点位置调整好埋弧焊机头中心点。焊接过程中,当焊接直线度偏差过大,焊枪在焊接中难以保持最佳位置,在通过埋弧焊机头本身上下行程调节杆调节无法达到要求时,可通过中部套装高度调节管进行粗调,机头调节杆进行微调,共同调节下使焊枪与管道焊点高度保持一致,形成有效焊接工作。

双转胎流水线式预制海底管道接长工艺,为两组转胎配一台可移动式埋弧自动焊接机头, 两组工作线的打底和填充焊接工作交替进行无间隙搭接,形成流水线式的作业预制海底管道接长工艺,极大提高了工作效率和焊接质量。针对雨雪天气应用可移动式埋弧自动焊装置和一种双转胎流水作业预制海底管道接长工艺时,应用分体式可移动挡风架,构成封闭空间预防风、雨天气的影响保障焊接质量,有效保障施工作业进度并且可以起到提质增效的作用。

可移动式焊接装置图为:结构部分:①焊接平台,②平台箱形椎体,③弧形加强板,④外套管,⑤内套管,⑥中层平台,⑦主体立柱,⑧底座,⑨直行轮,⑩万向轮。①焊接平台600mmx1200mm与②平台箱形椎体和③弧形加强板组装成为焊接平台,用于放置埋弧自动焊机头。在箱形体的立板上加装外套管司与内套管④形成平台升降导向。将内套管⑤垂直固定在⑥中层平台,通过⑦主体立柱和⑧底座连接形成焊接平台支撑结构部分,调整出合适的焊接装置高度。在⑧底座前方安装2个⑨直行轮,后方安装2个⑩万向轮,以方便操作调整埋弧自动焊装置的工作位置。

可移动式埋弧自动焊装置可以灵活移动,在“一机双胎”作业法的工作下,两组转胎中间配一台可移动式埋弧自动焊接机头,在一侧管道焊接完成后,通过移动式焊接装置,对另一侧焊道后继续进行焊接,可以达到同时进行组对、吊装、焊接和节点防腐工作,A和B两组两条工作线的打底和填充焊接工作交替进行无间隙搭接。形成流水线式的作业预制海底管道接长工艺,解决了以前只能进行单一工序、设备移动频繁、人工操作程度大等问题,有效提高了海底管道陆地预制的工作效率和质量。

双转胎预制海底管道接长工艺:独立的一组工作线,由4个转胎构成,其间隔距离为6米、4米和6米。将 12米的管道摆放在转胎上面进行组对,待组对完成后实施打底和填充焊接。在焊接过程中,另外一条作业线,可以进行节点防腐保温、组对、焊接工作,两条作业线为一组形成流水线式的工作方法,依据该工艺可以同时布置多套生产线,以保障海底管道陆地预制工作高效实施,起到如期完成生产任务的作用。

六、注意事项:

在实际生产项目中,工程项目首先根据工作量计划出使用的场地面积,确保满足施工需求。按照计划分别划分出12米单节管存放区域、组对前的焊口处理区域、内管接长完后的管存放在半成品区域、焊缝无损检验区域和接长成品管的存放区域。避免发生由于受作业区域的面积限制,不能够满足开工后的需求,造成生产过程中影响作业进度的问题。

生产准备工作齐全后,首先检查钢管端口不圆度,一般情况下最大误差值不大于1mm,检查钢管端部是否有损伤问题等,经过确认合格后。在海底管道的打磨区域,使用电动工具进行坡口打磨处理,按照工艺标准规范焊道的外边沿25毫米内没有油污、铁锈等,钢管的表面露出金属光泽。打磨后使用吊机将打磨处理后的钢管吊至组对待用的临时存放位置,把2根12米的钢管接长组对在一起,使用STT气体保护焊工艺定位焊,完成50%的长度定位焊以后撤掉组对卡子,经向质量控制检验员报检合格后,使用STT焊接工艺开始打底焊接作业,然后再使用埋弧自动焊进行填充焊接、盖面焊接,过程中控制打底焊和填充作业的时间间隔不大于10分钟,填充焊接时先启动转胎调节出合适的转动速度,再启动埋弧自动焊的按钮。施焊满焊后使用电动工具处理外表成型,自检合格后向现场验收专职人员进行焊接质量检验报检,将24米接长管线吊至存放區域,做好管道的外护层防护装船备用。

七、结束语:

通过此项生产技术创新,为预制生产起到提高效率的效果,体现出了知识技能引领企业制造发展的作用。有效保障工程项目能够以优质高效的成绩完成生产任务,如期完工交付于甲方优质服务于业主。体现出了企业的发展壮大,离不开科学的管理和先进的生产制造工艺,只有不断通过新工艺开发、新技术推广应用才能提高工效降低生产成本,有力提升企业在同行业中的市场竞争力。