TFT-LCD中封框胶接着力与固化条件的关系

鄂尔多斯市源盛光电有限责任公司 陈 帅 张 显 贺新钢 郭剑伟 王文强 张明亮 魏永辉

TFT-LCD液晶面板中的封框胶起粘结TFT基板与CF基板的作用,若封框胶的接着力弱,会导致面板在后续的测试及使用过程中封框胶分离发生液晶漏出等情况,本文主要围绕ODF工艺对封框胶起固化作用的紫外线固化工艺与热固化工艺的条件进行测试、验证,最终确定接着力最佳时的UV照度、UV光累积量、热固化温度和热固化时间等工艺条件,可有效的提升封框胶接着力,改善漏液晶不良,对提升液晶面板的良率有重要的意义。

封框胶在液晶面板中起到粘结TFT基板与CF基板,防止液晶漏出的作用,是决定液晶面板在高温、高湿、高压或者磕碰等环境下是否仍能保持有效密封的重要因素。若封框胶的接着力弱,会导致面板在后续的测试及使用过程中封框胶分离发生液晶漏出等情况,一般情况下,CF基板进行封框胶涂覆工艺,TFT基板进行液晶滴下工艺。将涂胶的CF基板翻转180°,在真空对位压合工序将其与已滴加液晶的TFT基板对盒,最后经过紫外固化(UV Cure)、热固化(Heat Cure)后就完成了液晶屏成盒过程。通常,当无涂胶异常时,决定封框胶接着力的影响因素主要有:(1)接着界面;(2)封框胶的固化率;(3)封框胶的自身材料特性;(4)封框胶的胶宽。本文主要围绕ODF工艺对封框胶起固化作用的紫外线固化工艺与热固化工艺的条件进行测试、验证,最终确定接着力最佳时的UV照度、UV光累积量、热固化温度和热固化时间等工艺条件,可有效的提升封框胶接着力,改善漏液晶不良,对提升液晶面板的良率有重要的意义。

1 不良现象

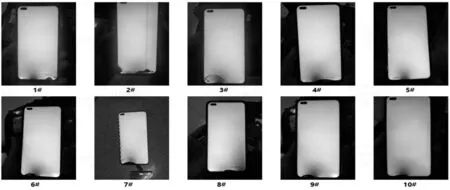

考验液晶显示面板封框胶接着力的测试主要有整机跌落测试:测试从80cm高度开始,同一高度进行三次跌落,每次跌落完成后进行点灯,确认是否漏晶。若显示面板的封框胶接着力差,如图1所示,不良区域液晶漏出。

图1 液晶漏出现象

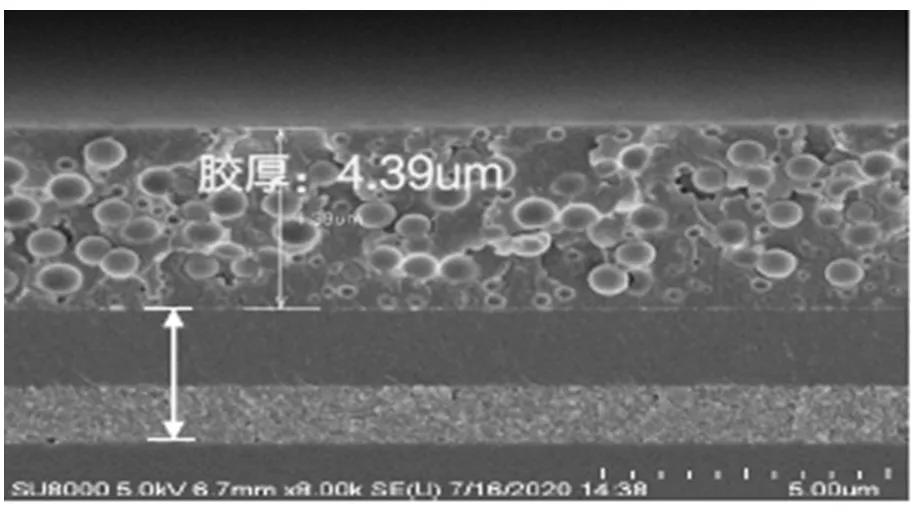

当发生漏晶现象时,若是封框胶接着力差的原因导致,则通过微观电子扫描显微镜(SEM)可以发现不良区域封框胶与TFT面的PLN膜层分离,见图2所示。

图2 封框胶与PLN分离的SEM图

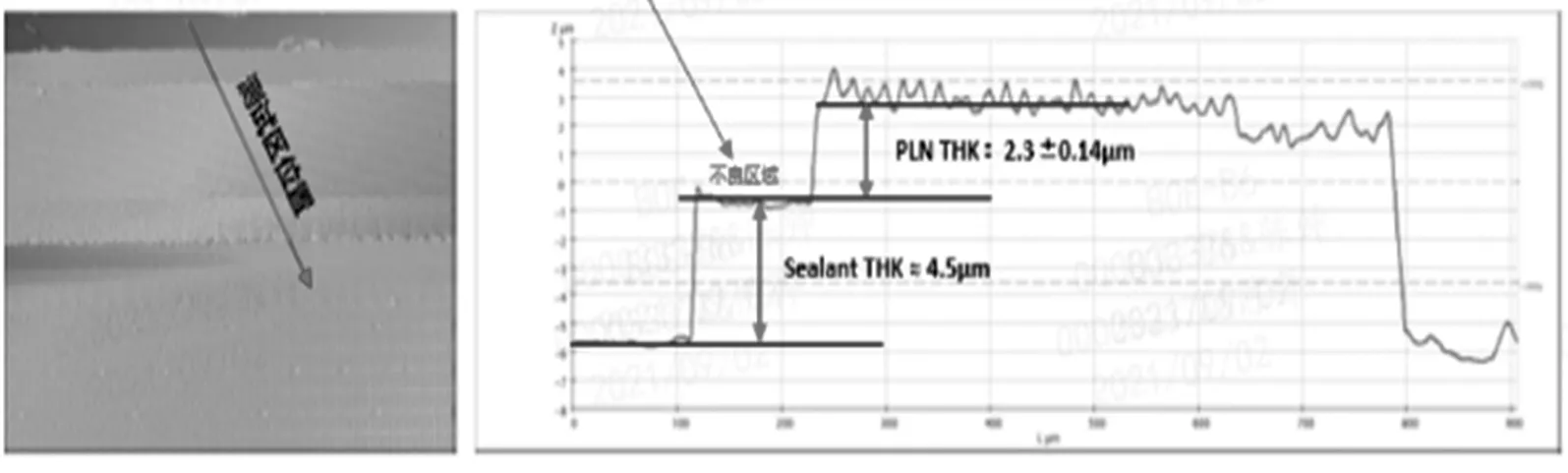

同时,通过3D显微镜也确认到同样的结论,不良区域封框胶与TFT面的PLN膜层分离,见图3SUOSHI。

图3 封框胶与PLN分离的3D图

根据上述结果,判断封框胶与PLN的接着力较弱,当跌落测试时,受到外力的影响,面板分离。

2 实验方法及结果

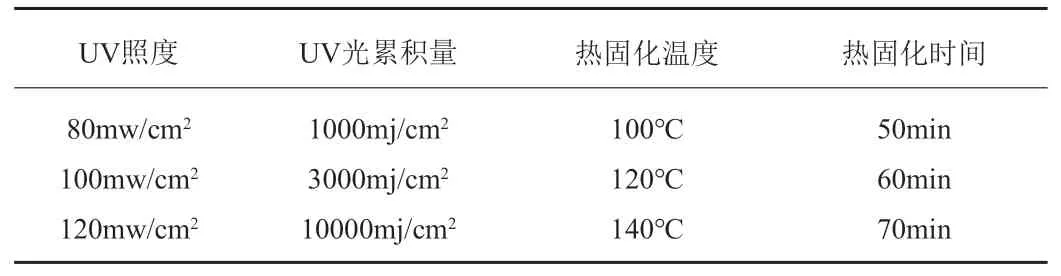

首先从工艺的角度试着变更封框胶固化的条件去提升接着力,决定紫外线固化效果的工程参数主要有UV照度、UV光累积量,决定热固化效果的工程参数主要有热固化温度和热固化时间,于是对UV照度、UV光累积量、热固化温度和热固化时间等工艺条件设定不同的梯度数值进行组合验证接着力的变化,见表1。

表1 验证的固化参数

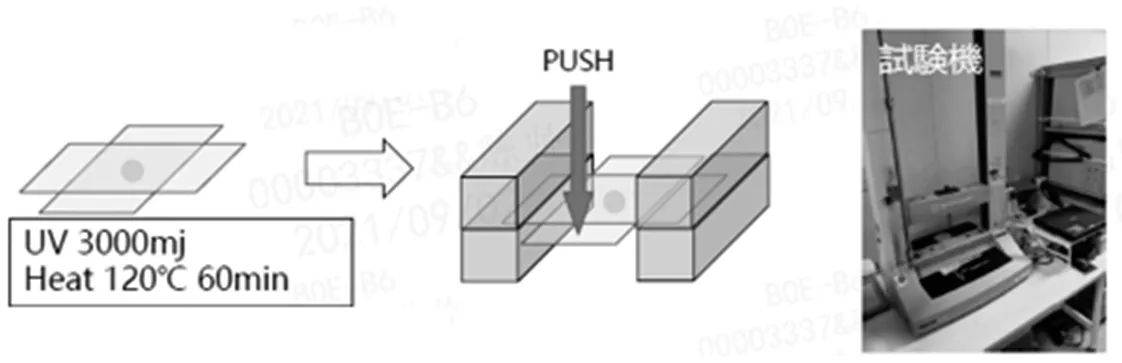

接着力的测试方法见图4:通过接着力测量仪进行测量。

图4 接着力测试方法

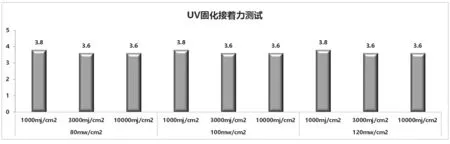

2.1 紫外线固化条件选择

热固化温度及时间固定(温度120℃,时间60min)选择UV光照度80mw/cm2、100mw/cm2、120mw/cm2,光累积量1000mj/cm2、3000mj/cm2、10000mj/cm2进行测试,发现同样的光累积量下,不同光照强度的接着力无明显差异,最终确定UV光照度对封框胶接着力无影响,见图5所示。

图5 UV固化接着力测试

同时发现同样的光照度下,光累积量与接着力的关系呈现为抛物线曲线,当光累积量为1000mj/cm2时,接着力最大,随后接着力降低,当光累积量超过3000mj/cm2时,接着力稳定无变化,1000mj/cm2与3000mj/cm2相比,接着力提升5%。

2.2 紫外线固化条件确定

一般情况下,封框胶在硬化时容易产生硬化收缩,造成黏着效果降低,接着力变差,相反的,降低硬化时的收缩可以大幅提高。于是再次确认不同光累积量1000mj/cm2、3000mj/cm2、10000mj/cm2下的封框胶硬化率,见图6所示,测试结果表明光累积量1000mj/cm2时,封框胶硬化率也>90%,满足固化要求(硬化率>90%时,封框胶性质稳定,不易污染),且与其他条件相比,硬化率相差在2%以内,远小于接着力提升比例,所以根据上述结果,接着力最佳的紫外线固化条件是光累积量1000mj/cm2。

图6 封框胶硬化率测试

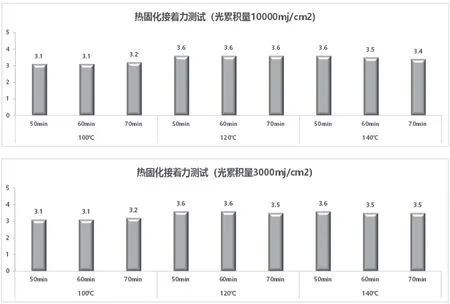

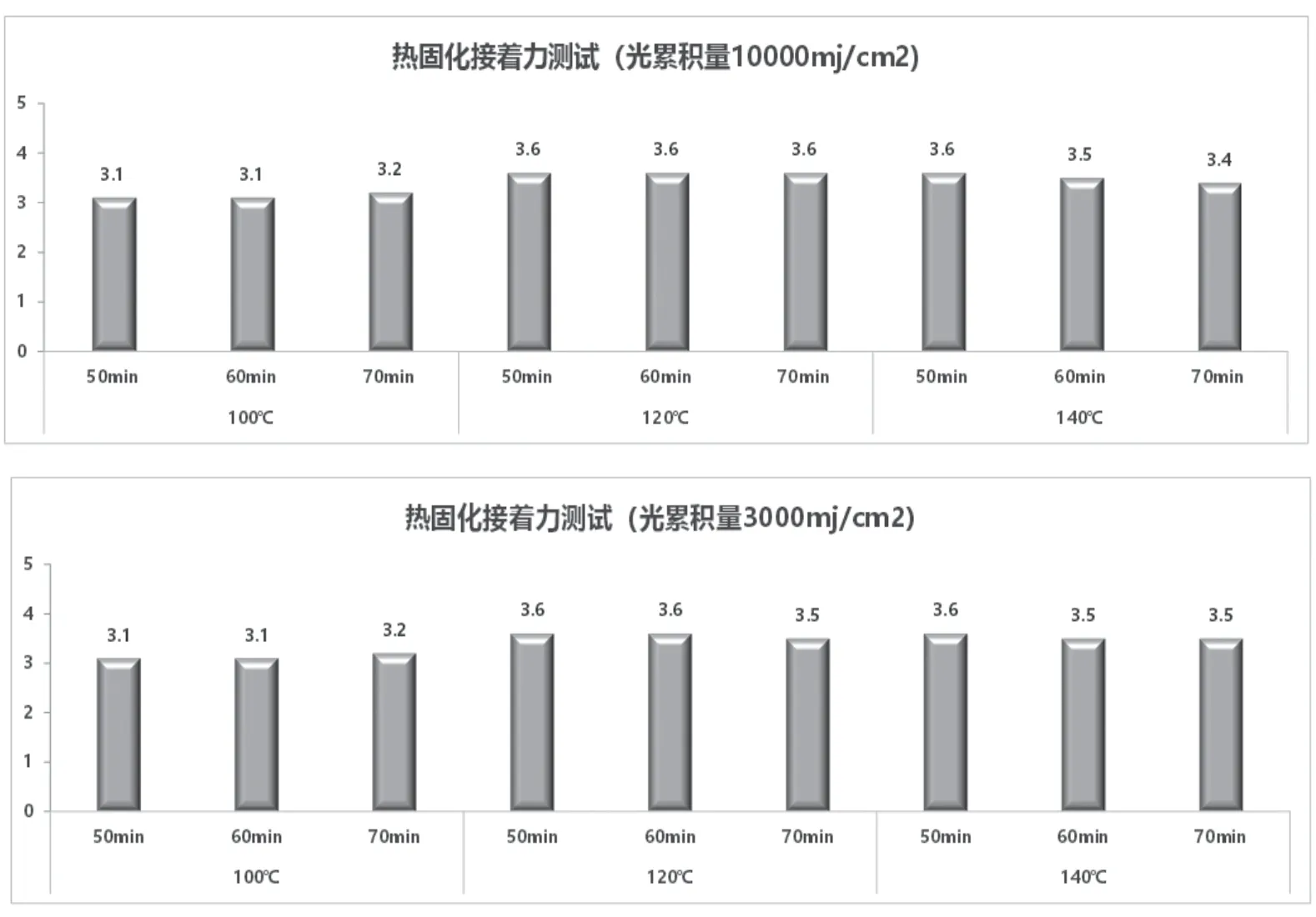

2.3 热固化条件

紫外线光照度及光累积量固定(光照度100mw/cm2,光累积量3000mj/cm2、10000mj/cm2)选择热固化温度100℃、120℃、140℃,热固化时间50min、60min、70min进行测试,发现同样的热固化温度下,不同热固化时间的接着力无明显差异,最终确定热固化时间对封框胶接着力无影响,见图7。

图7 热固化接着力测试

同时发现同样的热固化时间下,当热固化温度为100℃时,接着力较小,随之温度增高,接着力变大,当温度超过120℃后,接着力无明显变化。

2.4 热固化条件确定

温度较低时,无法激活封框胶分子之间的反应,导致封框胶的硬化率低,于是对100℃下的封框胶硬化率进行确认,测试结果表明100℃下封框胶的硬化率仅为72%,远未达到固化的标准(硬化率>90%),所以根据上述结果,接着力最佳的热固化温度是≥120℃。

TFT-LCD液晶面板中的封框胶起粘结TFT基板与CF基板的作用,若封框胶的接着力弱,会导致面板在后续的测试及使用过程中封框胶分离发生液晶漏出等情况,本文主要围绕ODF工艺对封框胶起固化作用的紫外线固化工艺与热固化工艺的条件进行测试、验证,最终确定接着力最佳时的UV照度、UV光累积量、热固化温度和热固化时间等工艺条件,可有效的提升封框胶接着力,改善漏液晶不良,对提升液晶面板的良率有重要的意义。