实用SPC-批次控制图的研究

北京京东方显示技术有限公司 党亮英 徐习亮 包远福 王 丹 邱锦堂 谷洪垚

液晶产品的质量会受到关键质量特性的影响,稳定的过程质量特性能提升产品品质。监控过程质量特性是否稳定,要以过程特性的生产特点、过程本身的能力,构建合适的过程监控体系,过程监控以报警准确为第一要义,既不能操之过急,采用过于严格的方式导致报警太多,影响正常生产;又不能过松,过程已发生偏移,却未及时报警。本文针对TFT-LCD生产过程的特定应用场景,提出适用的计算控制限的方法:批次控制图法。以趋势化的理念,数据驱动,内循环更新,用历史数据识别未来批次差异,预防批次性不良,提升过程稳定性。

SPC是统计过程控制,统计(Statistical):利用统计方法帮助我们分析和改进过程;过程(Process):SPC适用于有计划的、且重复批量生产的过程;控制(Control):观察产生的变异和过程的变化,寻求根本原因,避免今后产生类似的现象。SPC的原理是应用统计技术对过程中的各个阶段进行评估和监控,从而达到改进和保证产品质量的目的。SPC的组成包括①控制图:分析过程的稳定性,对过程存在的异常因素进行预警,从根本上预防和减少不合格品的产生;②过程能力分析:分析稳定的过程能力满足技术要求的程度,对过程质量进行评价。控制图是对过程质量特性值进行测定、记录、评估,从而观察过程是否处于控制状态的一种用统计方法设计的图。它能够直观的看到产品质量特性的变化。经验和理论分析表明(中心极限定理),当生产过程仅存在偶波时,质量特性形成某种典型分布(正态分布),正态分布中重要事实:不论μ、σ如何取值,落在【μ-3σ,μ+3σ】范围的概率为99.73%;统计过程控制理论(SPC)奠基人休哈特正是利用此特性,提出了控制图。并把只有偶然波动,没有异常波动的状态,称为统计控制状态。导致产品质量变异的因素中,根据对产品质量影响的大小和性质,可划分为两大类:随机因素和异常因素。常规控制图是区分偶然因素与异常因素的图。

1 TFT质量特性的特点及应用传统控制图的难点

TFT行业关键质量特性有如下特点:TFT基板为2200mm×2500mm大玻璃,需在玻璃基板上进行涂覆曝光显影等工序,从而形成有用的图形、图案、电路等关键沟道,这些图案对液晶屏的显示至关重要。为了确保良好的产品品质,我们需对关键工序的膜层涂覆厚度、宽度、电阻值、透过率等重要特性实施过程控制图管控。以某关键膜层厚度的监控为例:数据采集方式为:通过密集点测试,选择有代表性的42个点为测量点位,以一定的周期比如80张基板抽一张的频率进行数据采集,可以构建Xbar-S控制图,副图S图识别组内差异,即一张Glass内的均一性,主图Xbar图识别组间差异,Glass均值的波动。理论上这样的方法没有问题,但是当实际应用时,发现一个重大问题,控制限窄、报警率高,而过程能力也可达到Cpk≥1.33的理论标准。基于这样的状况,过程较为稳定,但算出来的控制限在实践应用中报警过多,给工厂生产造成诸多困扰。应运而生的解决方法为人为设置控制限,比如以1/2或者1/3的规格限作为控制图的控制限,属于经验值。但是这违背了SPC控制图中以数据计算控制限的基础理论,这种管理方式为一种内控管理。内控管理是传统控制图在TFT质量特性中的特殊应用。

2 内控管理的痛点及批次控制图的提出

内控管理的痛点主要有三点:第一点是现有SPC系统管控为同一型号同时展现,未合理拆分,未考虑设备别等影响,无法精准体现变化趋势。第二点是控制限为固定值,不以过程实际数据为依据,不利于合理有效管控。第三点是标准差管控图未设置控制限。核心痛点为内控管理控制限是经验值设定,无法根据过程表现做到精准报警,对于有的过程特性可能过于严苛,对于有的特性又过于宽松。基于这样的背景,综合TFT生产特点,依据市场及生产需要,1个型号生产一段时间就会切换其他型号,过段时间又会再切换回来,循环往复。TFT是自动化生产,每次切线需要按照型号对设备参数等一系列进行调整,通过对大量质量特性的数据调研发现,每次切线后的同一批生产是相对稳定的一个过程,对批次内数据采用传统控制图制图,仅有极个别点出界。但是当把各个批放在一起绘制控制图所形成的控制限则有很多的报警点,但是所收集的数据时间段,经过反复探讨过程无异常。那么回到应用控制图的初心:识别异常波动;TFT的生产特点也决定了要么整批异常,要么整批无问题,为了预防批次性异常,我们提出了批次控制图的概念,旨在通过批次控制图的方法计算出合理控制限,从而应用于过程监控。

3 批次控制图的算法

批次控制图的提出意在形成科学合理的控制限,旨在解决内控限是经验值——未考虑特性数据的实际波动情况,不是按照数据算出来的;采用传统控制图则控制限过窄,报警过多。

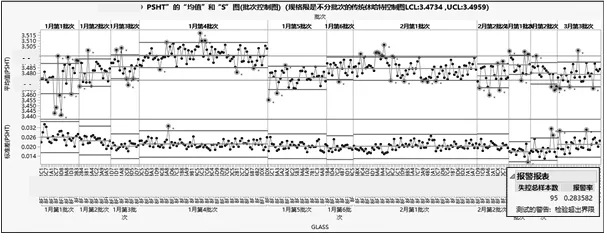

批次控制图的算法如下:以某型号的PSHT特性为例,收集过程无异常的6个月数据,首先了解六个月数据的过程能力Cpk=2.12>1.67,数据整体近似正态,如图1所示,主图是每张基板32个测试点位的均值的变化趋势,副图是每张基板标准差的变化趋势。主图中蓝色线为产品规格限。

图1 原始数据波动图

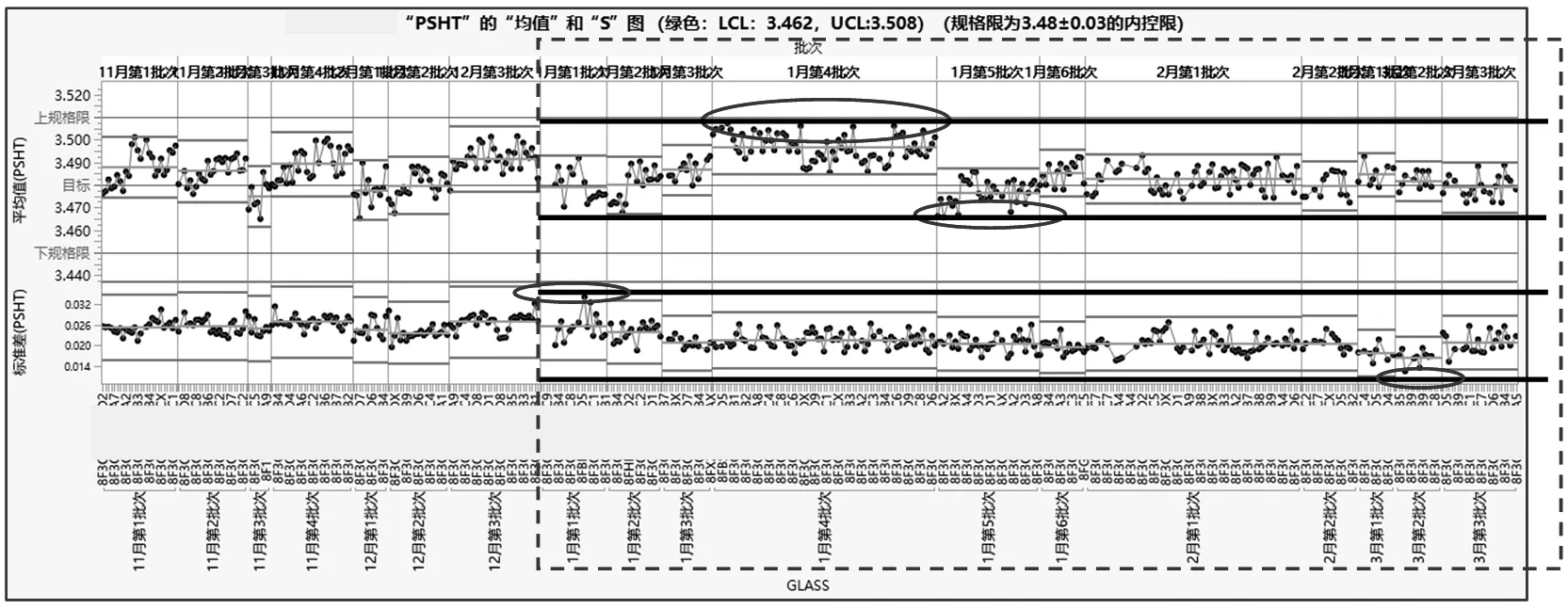

其次对6个月数据划分批次,划分原则为:数据采集间隔≥12h为一个新的批次。按照传统休哈特控制图方法计算每批次内数据的上、下控制限、均值,如图2中每批次内的红色线为批次UCL和LCL,绿色线为批次均值。可看出较为明显的批次差异,批次内数据较为稳定。若对六个月数据采用传统控制图计算上下控制限如图2所示蓝色线,则整体报警数多达95个。比如1月第4批有超一半的数据会出界,这与实际相结合就有些不合理。

图2 传统控制图

接下来选定控制限:以3个月为周期,CL选Target;LCL选各批次最小值;UCL选各批次最大值;如图3所示。

图3 选定控制限

至此,我们可以获得此特性以历史数据计算出来的控制限如表1所示,导入系统用于过程监控。

4 批次控制图的应用场景

采用批次控制图法计算控制限在应用时需考虑以下方面:一、特性生产过程产品型号不连续,切换线频繁,切换线后需进行设备参数、材料等调整和确认。二、以型号别应用统计工具进行差异源分析,包括线别、设备别、单元别、批次别等进行分析,若能找到显著的批次差异,比如分线体的批次差异,分设备的批次差异,或者型号别批次差异,依据抽样方式可构建批次I-MR,批次Xbar-S等类别的控制图;三、评估历史各批次生产有无特别异常,比如采用Cpk≥1.33的方式去评估,单批次过程能力不达到1.33的批次弃用;四、基于以上三点运用批次控制图法计算出控制用控制限,用在过程监控中。

5 批次控制图的应用及效果

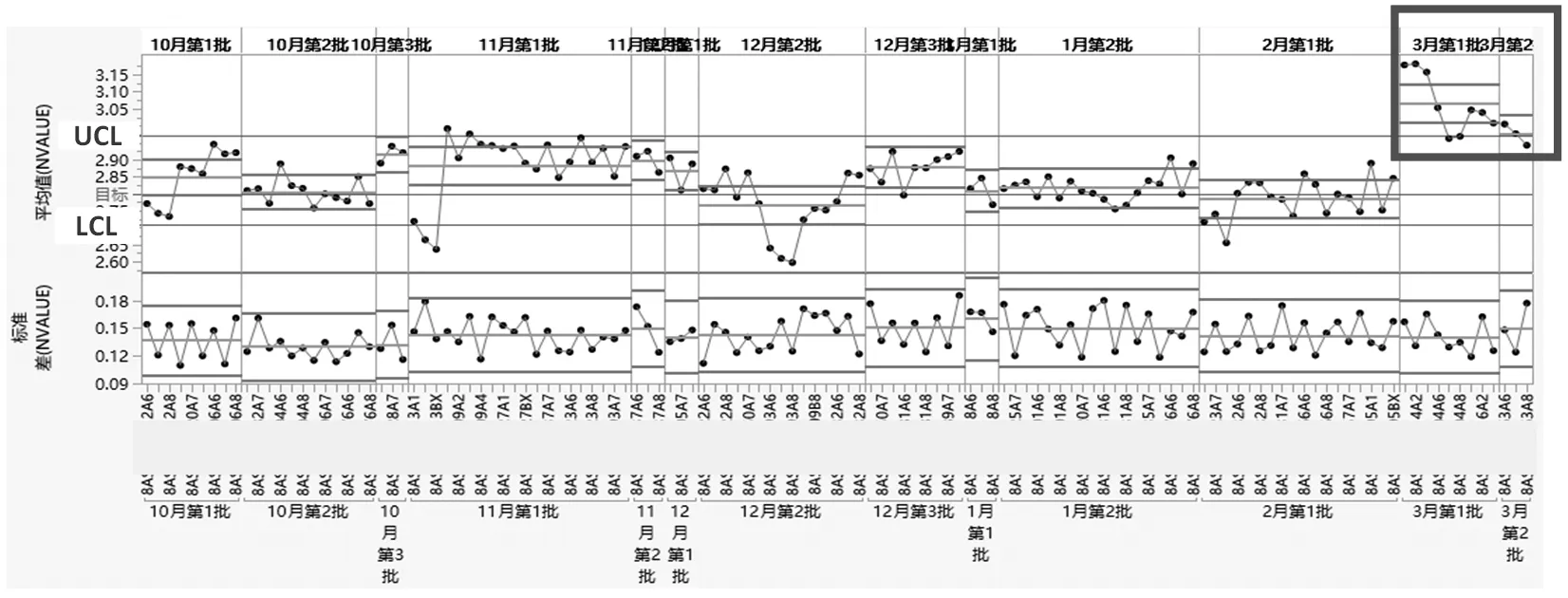

5.1 案例1:批次控制图精准识别差异,预防批次性差异

3月批次某型号CT高发AD,分析为Channel Bridge,存在设备别,2S03(4.5%)>2S02(0.9%),影响4月某方面良率下降0.6%;确认2S03设备某特性值较2S02略高;应用批次控制图的方法针对上述型号和特性的3月以前历史数据计算科学合理控制限,如图4所示,所形成的控制限,可以有效防止3月批次性高发。

图4 批次控制图

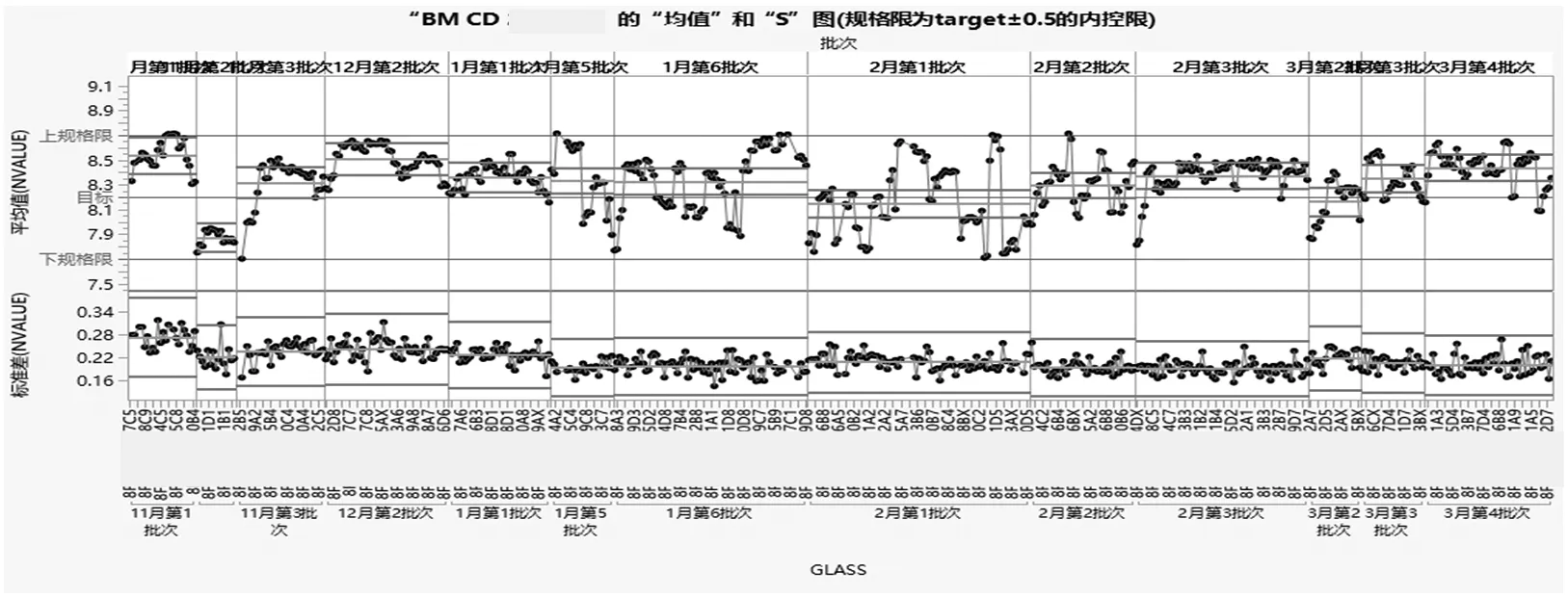

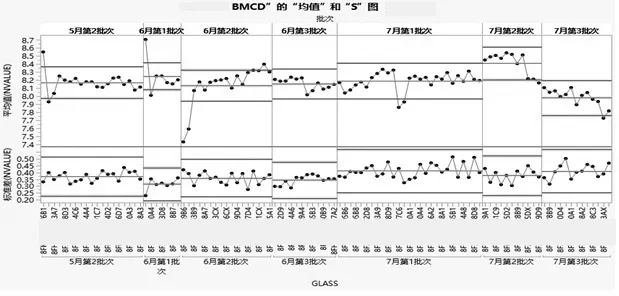

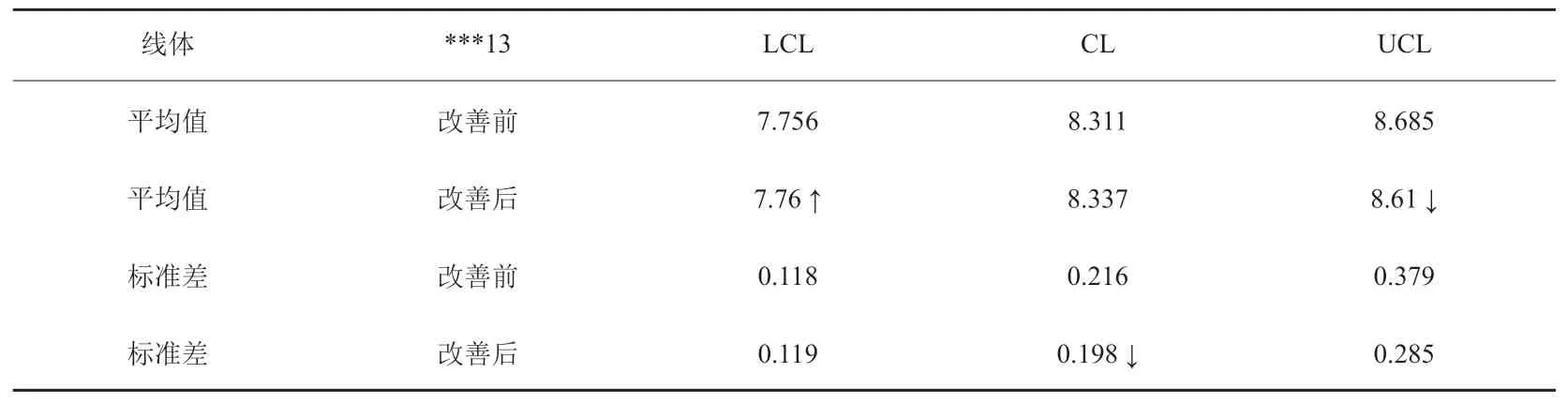

5.2 案例2:针对某型号BM CD特性采用批次控制图法形成控制限(如图5所示)

图5 改善前的批次控制图

较原内控限略有收严,详细数据见表1中的改善前数据。以此数据应用于实际监控。数据驱动构建的控制限拉动了过程改进。经过几个月对过程的改善。我们收集同线体各措施导入后3个月数据,再次构建批次控制图,如图6所示,可以明显看到批次内数据较改善前更稳定,批次间差异较改善前大幅缩小。通过表2所示的表格数据可以看到改善后控制限较改善前大幅降低。

图6 改善后的批次控制图

表2 改善前后控制限变化

综上所述,批次控制图在特定的应用场景下,构建的控制限更适合于生产过程监控,以趋势理念判定过程是否稳定。以数据驱动,识别新批次与原生产条件差异性,以优秀的历史数据约束未来的生产过程,减少批次波动。稳定的过程是批量重复生产过程执着的追求。