悬浇箱梁桥施工监控技术分析

■黄文飞

(尤溪县交通建设发展中心, 尤溪 365100)

不管是城市桥梁,还是公路桥梁,在工程建设中桥梁往往扮演的都是主角, 地位都居于首位,其重要性不言而喻。 在建造大跨度桥梁时,若没有一套完整的施工控制系统来保证施工组织的顺利进行,一个不起眼的工序偏差难以被发现,众多的偏差叠加将直接影响施工质量,甚至危害施工安全。大跨径连续桥梁成桥过程中施工工序繁多,影响结构参数众多,施工工序未加以监测控制,结构参数未加以修正,将造成计算理论与实际成桥的偏差。故需对各梁段施工进行监控工作,才可保证桥梁结构安全,满足结构线形。

针对大跨度悬浇箱梁桥一般通过对结构线形与内力的监测,经“监测-收集-纠偏-预测”四个环节,循环递进实现对大跨度悬浇梁桥的施工监测控制,以确保成桥线形与结构施工安全[1-2],其施工控制技术一般采用预测控制法与自适应控制法[3]。 目前国内相应的理论基础、结构响应测试手段已日趋成熟,有限元计算软件也更加可靠,涌现了不少成功的控制案例[4-6]。 基于此,本文以一座跨径为(65+110+65)m 的公路悬浇桥梁为背景工程, 采用预测控制法来开展大跨度悬浇连续箱桥梁的施工控制技术分析, 其中理论计算采用正施工法与倒施工法进行多次迭代形成理论值;参数分析采用最小二乘法来保证控制成果[7],以期为大跨度悬浇连续箱桥梁的施工控制技术提供可靠的实际成果与借鉴。

1 工程概况

桥型布置形式为(65+110+65)m 的变截面连续箱梁,桥台形式采用板凳台、肋式台,桥墩形式采用箱型墩,基础采用钻孔灌注桩,桥梁结构立面如图1所示。 支点处断面梁高6.8 m,主跨合拢及边跨合拢处断面梁高2.8 m, 其高跨比分别为1∶16.18 和1∶39.29。 采用2 次抛物梁线的底板曲线。 箱梁横截面为单箱单室直腹板,箱梁顶板宽度为12.0 m,底宽为6.0 m,箱梁底板保持水平,通过两腹板的高差,实现顶板单向横坡, 箱梁梁体两翼板悬臂长度为3.0 m。

图1 桥梁结构立面图

2 施工监控仿真计算

采用桥梁专用有限元软件桥梁博士对桥梁结构建立离散模型, 共划分了78 个单元,79 个节点,计算几何模型如图2 所示。 由仿真计算得到各施工阶段的变位预计值,并经过正倒装闭合计算,校核施工过程实际位移,以正倒装闭合计算结果作为施工监控理论值,用于现场实际施工高程,最后再由现场实际位移得出理论值与实际值的偏差。

图2 结构计算模型

计算模型不考虑下部结构的作用,临时支撑和永久支座可模拟为一般弹性连接。 主梁顶部中心节点和支座顶部节点用刚性连接模型, 边跨支架、支座底部用一般支承固结。 预应力齿块重量以节点荷载计入,模型中不考虑横坡与纵坡的影响。 考虑的施工荷载有自重、挂篮荷载、湿重、预应力和二期荷载桥面铺装。 整体升温、整体降温、正负温梯(梁单元温度荷载)等在建模时均已考虑。 混凝土收缩徐变均按成桥后1500 d 计入。 挂篮荷载按式(1)考虑:

式(1)中L 为施工块段长,顺时针为正,逆时针为负。

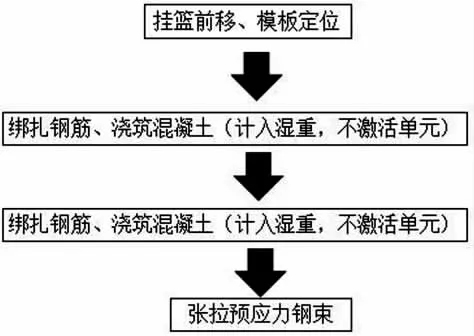

每个节段i 施工开始至完成,一般分为以下4个工况(图3),全桥共计61 个施工工况。

图3 梁段施工工况

3 施工监控参数误差分析与修正

通过施工监控“监测-收集-纠偏-预测”四个环节,测出施工现场实际值,运用参数敏感性分析方法,找出敏感性较大的主要参数并在施工监控中对该类参数进行必要修正,使得理论计算值与实际测量值相符合,不断地对主要参数进行修正,并以此推测出下一节段的理论值。 通过事前预测、事中控制以及事后修正, 进行桥梁的施工全过程监控[8]。(1)挂篮和支架刚度对监控标高的影响:在主梁浇筑施工前,需对挂篮和支架进行堆载预压,以消除其非弹性沉降、变形,得到支架的弹性变形值,用于修正主梁标高。 (2)梁节段混凝土浇筑误差对桥梁的影响:经有限元模型分析,当混凝土自重相差6%时,合龙段标高相差20 mm,偏差较大。 故节段浇筑时,需现场实测混凝土容重r 与节段所用混凝土量,用于修正计算模型。 (3)墩台基础沉降对结构的影响:墩台基础沉降对桥梁结构的影响极大,为修正其影响,布设沉降观测点在每个墩台上。 一般布设在墩、台或承台四角处,如图4 所示。 (4)预应力误差的影响:预应力钢束的实际张拉力与混凝土张拉龄期对主梁的高程与应力影响极大,应按设计图纸要求施工,现场做好记录。 监控应以实际记录为准调整计算模型与修正预应力数据。 (5)温度的影响:温度对主梁挠度与应力的影响极大,温度影响包括日温度影响和年温度影响,年温度作用下主梁的挠度增减是均匀的。 日温度影响较为不一,为减少日照温差影响,施工测量应在气温较低的夜间进行测量。 如无法在气温较低时测量,则应在节段截面布置温度观测点, 以获得温度对主梁的影响规律,可按图5 所示布置温度测点。

图4 基础沉降观测点布置示意图

图5 主梁温度测点布置示意图

4 施工监控技术实施

4.1 线型与应力监测

4.1.1 线型监测

在混凝土浇筑前,在各节段端部顶板设置5 个观测点,底板设置3 个观测点,观测点主要用于高程与坐标的观测。 箱梁顶板5 个观测点用直径16 cm 的钢筋预埋于端头15 cm 处, 露出混凝土面2 cm,同时对端头进行打磨;底板上设立3 个观测点,观测梁段底板。 节段混凝土浇注前后、张拉前后顶板5 个测点标高均需测量[8]。 测点布置如图6 所示。

图6 标高测点布置示意图

4.1.2 应力监测

本项目桥梁正应力监测断面共11 个截面。 为了监测箱梁横向应力,在跨中截面布置了横向应力传感器,可以满足计算分析的需要,切实指导施工。应力监测断面布置如图7 所示。

图7 桥梁应力测点布置示意图

4.2 主要施工阶段线形监测成果

表1 列出了主梁主要节段施工实测挠度与理论挠度的对比,中跨合龙段两端计算高差为0.012 m,实测高差为0.020 m,合龙精度为0.008 m。 图8 给出了桥梁施工各节块底板标高比较图,由图可知施工过程中实测高程与理论预计高程的差值不大,偏差值基本控制在2 cm 的范围内, 也达到施工控制的预期目标。

表1 节块主梁浇筑完毕后底板高程(单位:m)

图8 桥梁施工各节块底板标高比较

4.3 应力控制成果

随着悬浇施工的不断进行,控制截面在合理预应力作用下, 截面测点受力始终以压应力为主,个别阶段个别点出现的拉应力均较小。 在完成结构合龙完成体系转换后,应力监测点最大压应力(压应力22.7 MPa,拉应力1.9 MPa)始终处于设计抗压值以下。 可见通过施工过程的应力监测,实施施工控制技术,确保了结构的安全性。

5 结论

(1)以监测监控结构应力及线形为主要任务,对施工控制方案进行探讨与分析,现场采集施工过程中各关键截面、关键点的结构响应,应用现代施工控制理论,合理分析与处理误差,正确地进行参数分析,对后续阶段提供合理预测;(2)中跨合龙段两端计算高差为0.012 m, 实测高差为0.020 m,合龙精度为0.008 m。 实现了监控方案控制目标,保证了结构线形。 (3)成桥过程中各结构安全可靠,控制截面应力状态变化趋势与理论状态接近,内力状态满足设计要求。