制药用隔离充氮保护系统的设计与实现

(扬子江药业集团有限公司,江苏 泰州 225321)

0 引言

在医用药物的生产过程中,某些药物会发生一定的氧化反应,进而导致药物发生分解,降低了药效。在这个过程中药物的颜色也会伴随着变深,形成沉淀。对于某些注射剂药物,虽然只导致一小部分发生了氧化反应,但其药物的成效也将达不到理想的效果,严重者还导致药品的不合格。因此,在对药物进行生产的过程中,就需要采用隔离装置为药品的生产提供一个无菌的环境,对药品、生产人员以及环境起到一定的保护作用。但是常规的隔离装置并不能达到在药品生产中保证药品处于低氧环境的要求。相关技术人员就需要在满足常规药品生产条件的同时,还要做好药品在生产中不被氧化的措施,因此在隔离装置中集成氮气输送与控温系统以及循环系统将变得很有必要。

1 制药用隔离充氮保护系统的优点

制药用隔离充氮保护系统在实际的生产应用中能够对环境中的气体进行自动的灭菌处理,节省人力,且保证气体在该系统中能够均匀分布。同时能够实现与外界环境的完全隔离,只需要通过HEPA与空气进行交换,并恒定隔离装置内的压力,采用双门快速传递系统,保证其在无菌环境中的有效传递,进而对降低操作和维护成本有显著的效果。同时隔离器充氮保护系统采用VHP灭菌,能够有效灭活病毒、细菌营养体、芽胞及真菌,为其药物的生产提供一个可靠的无菌环境。VHP灭菌对于各种装置、电子元件以及建筑材料都具有较好的兼容性。VHP在进行分解时所得的产物是水和氧气,不会对环境和人造成影响。

2 制药用隔离充氮系统设计要点

2.1 形成一个可控环境

隔离器主要是指制药过程中在无菌或者毒性工艺生产中形成的一个封闭的可控环境,通过将操作人员和工艺生产相隔离,进而降低在生产过程中的污染风险,减少产品毒性对操作人员和环境的影响。对于隔离器系统内部的环境则需要满足工艺和cGMP的要求,这些要求包括洁净度等级,微生物的控制以及单向气流的设计等;为了保障生产过程中的环境和微生物可控,可以在生产之前传递的物品,可以提前放入隔离器内,生产过程中使用手套进行操作;如平皿等必须在生产过程中进行传递进出的,设计有双向传递口,有两种设计方法,一种是采用AB阀的结构,另外一种是采用传递窗的结构,通过这种传递装置来保障隔离器内部的环境不受干预动作的影响。

2.2 隔离器与灌装机出料网连接

在客户原有的灌装机出料网处与隔离器进行连接,进而将其安装在客户原有装置的缓冲区域与冻干机进料区域的位置,则鼠洞能够对隔离器的不同工艺区域进行连接,对于制药过程中的无菌工艺来说,在关键区域设计单向气流,将其流速控制在0.36m/s-0.54m/s。在这个过程中客户的原有装置所含的功能则是对连续的非活性粒子进行监测,并能够对微生物进行采样。

2.3 隔离器具有氮气保护系统

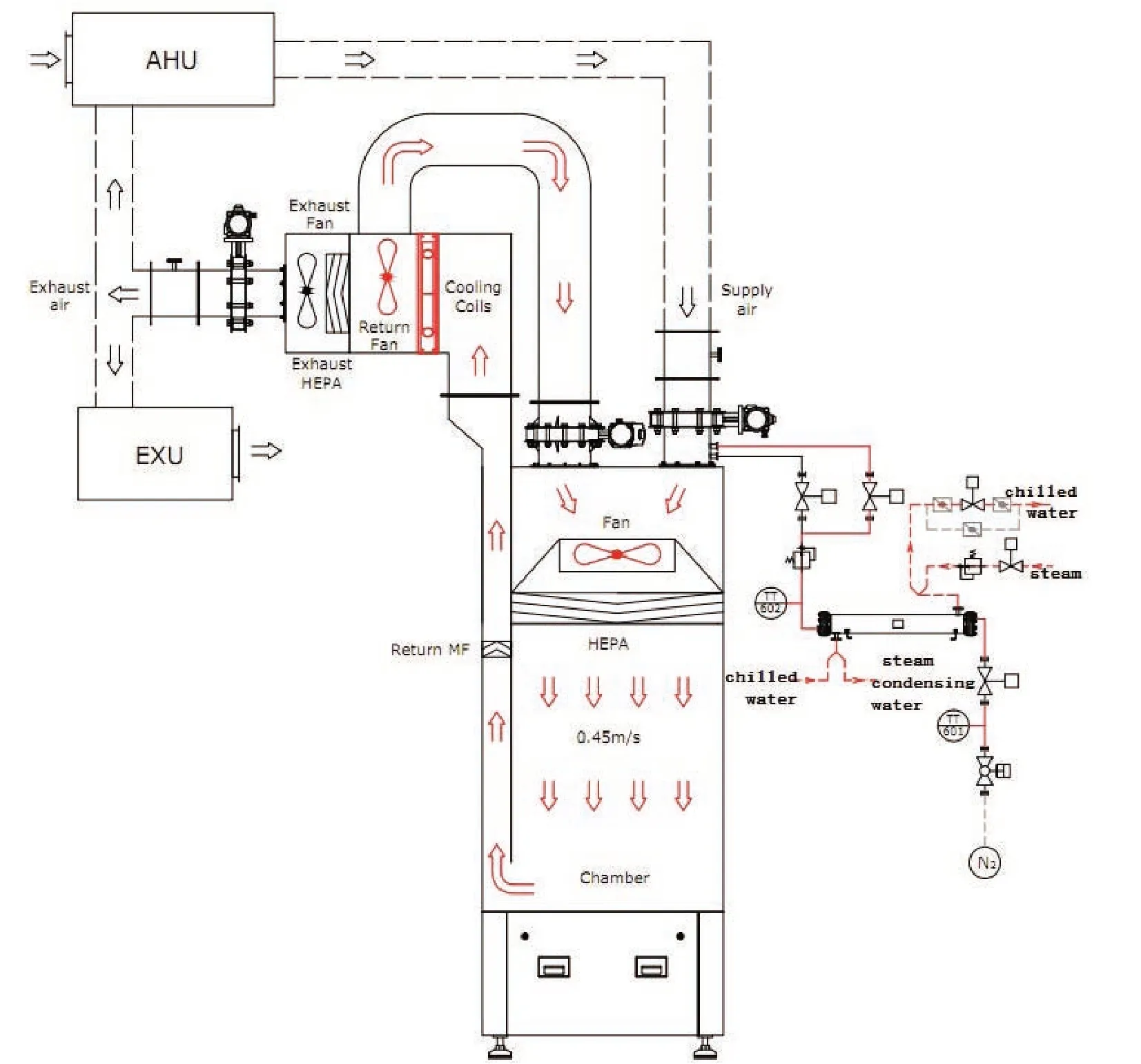

所谓的氮气保护区域则包括装置的缓冲区域、冻干机前ALUS进料系统上方的层流区域。对于氮气保护控制方式一般则采用的是先置换后保持的方式,能够有效通过PID阀对氮气的浓度进行控制和调节。一般按照300m³/h为参照标准,在15分钟内将实现氧气的浓度降至2%以内,在实际的生产过程中则需要保证氧气的浓度降低于4%,同时还需将温度控制在18-25℃的范围内。腔体的结构如图1所示,在进行生产时还需要使腔体的压差对房间的微正压。

图1 氮气保护系统腔体结构图

3 制药用隔离充氮系统的功能实现

3.1 隔离充氮系统构成

一般来说,在对药品进行制造时,为了有效减少其氧化反应对药品的污染就需要对环境中所含氧气浓度进行控制,在隔离器装置中有氮气输送与温度控制、循环降温系统等功能。

(1)首先就需要隔离器为药品的生产提供一个无菌且密闭的环境,在生产中能够防止氮气泄露对人体造成的伤害。

(2)氮气输送与控温系统的主要特征是其能够为隔离装置的运行提供所需的氮气,进而使环境中的氧气浓度保持在一个很低的水平。氮气的输送管道又可分为高速置换和低速补给两种,在药品生产前高速置换能够在较短时间内为其药品生产注入氮气,同时还应在隔离器装置内配备氧浓度传感器,维持装置的低氧环境。在制药过程中氮气的来源都是通过液氮进行汽化作用而得到的,在输送的过程中很容易受到外界环境的影响,同时考虑到药品生产也将对温度有一定的要求,因此就需要增加一个对氮气进行温度控制的系统。

(3)在对药品进行生产时,除了要有效减少这个过程中的氮气消耗,还需要将隔离装置内的气流设置成内循环,并配备好风机和灯等内部部件,由于其在运行的过程中将产生大量的热,加速装置内部温度的上升。为了给药品的生产提供一个适宜的温度就需要在该装置内添加一个循环降温系统。

3.2 隔离充氮系统药物生产的有效实施

(1)常规药品的生产

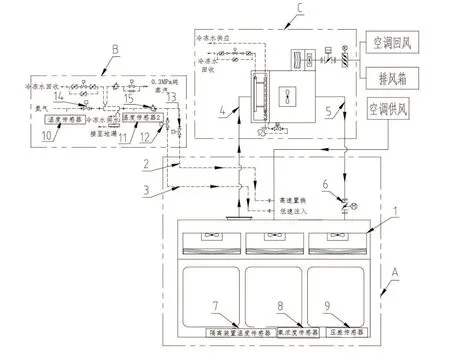

将氮气输送与控温系统B的阀门进行关闭,这时循环系统C无降温作用,只起输送气体的作用。空调持续将新风供应到隔离装置A中,经过管道4再循环到降温系统,一部分气体又经过管道5回到隔离装置中,另一部分气体回到空调回风,其余气体将被排出室外,进而为药品的生产提供一个无菌环境(如图2所示)。

图2 生产常规药品隔离装置、氮气输送与控温系统、循环降温系统流程图

(2)易被氧化药品的生产

在对药品进行生产时,氮气输送与控温系统B将氮气供应管道的比例调节阀13关闭并开启比例调节阀12,将氮气注入到3中,同时在整个药品生产过程中要为其提供一个适宜的环境。当氧气的浓度提高时,对于比例调节阀12的开度适度增大,使更多氮气注入到隔离装置A中。同时保证循环风机1处于连续运行状态,有效时长可达到十几个小时,并且在这个过程中会产生大量的热能,加速隔离装置A内的温度上升,就需要在其中安装温度传感器7,通过温度的变化调节循环降温系统提供冷冻水含量,促使A中的温度能够适宜药品的生产。

(3)两种生产模式的切换

对于常规产品的生产,可以称为“空气模式”,对于易氧化产品的生产,称为“氮气模式”。设备在生产使用过程中,必然需要有“空气模式”和“氮气模式”的切换。将“空气模式”向“氮气模式”的切换,描述为“置换模式”;将“氮气模式”向“空气模式”的切换,称为“排空模式”。

“置换模式”下,需要先关闭空调,同时打开排风箱,此时隔离器内部会逐渐形成一个微负压,此时打开2高速注入口的阀门,氮气会大量的注入腔体,而空气会排出腔体,在这种状态的维持下,最终实现氧气浓度的降低。在到达目标氧气浓度后,关闭2高速注入口,切换至3号氮气低速注入口,维持“氮气模式”。

“排空模式”下,直接关闭氮气注入口,打开空调和排风箱,待腔体内的氧气浓度达标后,可以开展其他的生产安排。

4 总结

总之,制药用隔离充氮系统具有良好的发展前景,其既能用于常规药品的生产,也能满足易被氧化药品的生产。因此,就需要相关人员对其技术的要点进行掌握,并在熟悉其结构的基础上,能够实现对药品生产过程的实施控制。