膨胀型浆体的膨胀材料若干问题研究进展

叶义成 陈常钊 姚 囝 王其虎 崔旭阳 黄兆云

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.湖北省工业安全工程技术研究中心,湖北武汉430081;3.湖北景深安全技术有限公司,湖北宜昌443000)

由于地质构造的作用,急倾斜层状层理面在地下岩土工程中普遍存在,严重影响了岩体强度及工程结构的整体稳定性[1-2]。目前注浆加固技术在含急倾斜层理面岩体支护中运用较普遍,即通过向弱层理面内注浆,提高急倾斜层理面两侧岩体的摩擦力和黏结力,从而提高层间岩体的整体强度及稳定性[3-4]。然而普通浆体对层间岩体仅提供“黏结”作用,对于提高层间岩体的整体强度是有限的。膨胀型浆体注浆技术是对原有的普通水泥浆体进行了改进,借鉴了管缝式预应力锚杆[5-6]在围岩中提供法向约束应力的支护思想,既利用膨胀浆体自身体积膨胀产生挤压力,又提供普通浆体的黏结效果,通过“先挤后黏”的加固思路提高急倾斜层理面两侧岩体的整体强度。

为实现“先挤后黏”注浆加固支护效果,提出了膨胀型浆体概念。膨胀型浆体是一种在水化过程前期通过体积膨胀作用对被支护岩体产生挤压,后期通过水泥黏结作用对其产生黏结的浆体。膨胀型材料在土木工程中的应用方式主要有补偿混凝土干缩的膨胀型水泥和混凝土或岩石无爆破切割的静态破碎剂。膨胀型水泥在补偿混凝土干缩方面已具有较成熟的研究基础和应用基础[7-9],学术界主要关注其体积的微膨胀作用,而膨胀应力关注较少。以膨胀剂为主的静态破碎剂在混凝土和岩石静态破碎方面也得到广泛应用[10-13],相关研究重点关注静态破碎剂在实际工程应用中提供的较大膨胀应力。注浆支护技术在松软破碎围岩支护中有广泛应用,主要采用普通浆体提供黏结作用对岩体进行支护[14-15],而主动利用膨胀应力提高支护效果的研究较少。

为确保膨胀型浆体具有较好的“先挤后黏”支护效果,膨胀材料应具有膨胀发育时间较短、体积膨胀率较大、自身强度较高,且在膨胀时能产生较强的膨胀应力的特性,为急倾斜层理面两侧岩体在浆体产生黏结效果前提供适量的挤压力,并能与被支护岩体形成整体共同承载。膨胀型浆体注浆支护为新提出的理念,相关研究相对较少,本文首先介绍了膨胀型浆体注浆加固支护思路。为了选择合适的膨胀材料,结合国内外土木工程中常见膨胀材料及膨胀类添加剂的相关特征,分析了各类膨胀材料的膨胀机理,并重点研究了各类膨胀材料的膨胀发育时间、体积膨胀率、力学强度和膨胀应力等关键特性。最后,结合膨胀型浆体的特性要求,综合比选了适用于膨胀型浆体的膨胀材料,开展了初步的膨胀型浆体配比试验和膨胀特性试验,分析膨胀型浆体的工程应用效果,并对未来研究方向进行了展望。

1 膨胀型浆体注浆加固支护思路

1.1 “先挤后黏”注浆加固作用机理

膨胀型浆体可应用于岩体工程加固。本研究以急倾斜层状岩体巷道顶板支护为例,分析膨胀型浆体的“先挤后黏”注浆加固作用机理。

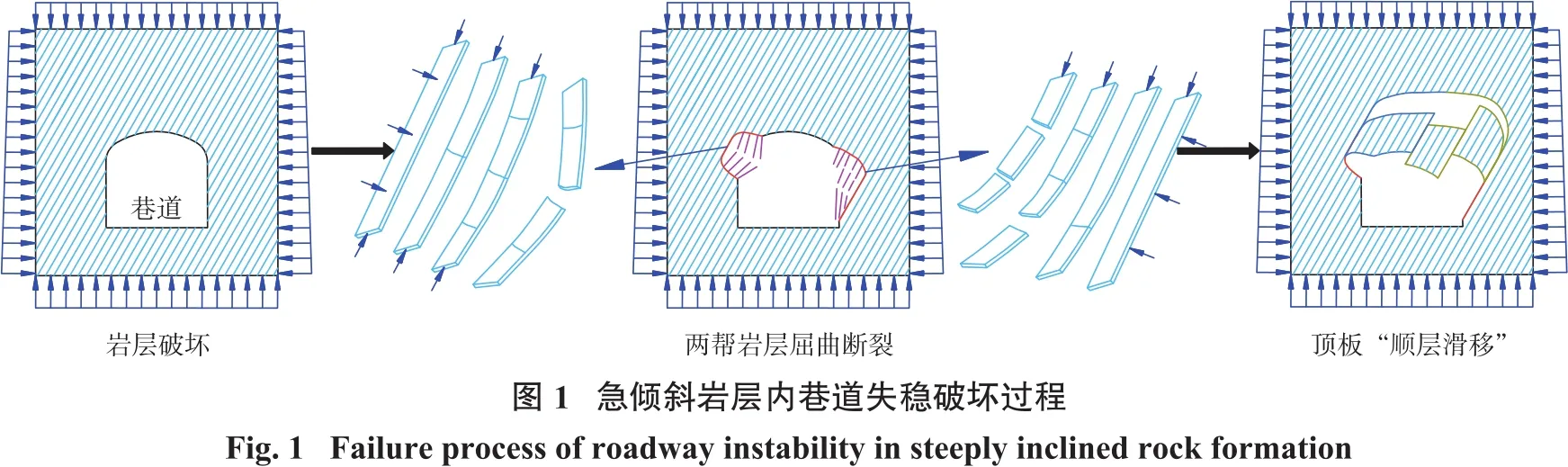

根据巷道围岩松动圈支护理论[16],由于软弱层理面的存在,急倾斜岩层内巷道的破裂区并不呈规则形状[17-18]。急倾斜岩层内巷道的典型失稳破坏过程为:在急倾斜层状岩体中开挖沿层理走向的巷道后,多个岩层被破坏;巷道两帮出现应力集中,两帮岩层发生屈曲断裂;巷道两帮破坏后,顶板跨度增加且顶板围岩失去有效支撑,顶板易直接沿层理面“顺层滑移”,如图1所示。

针对急倾斜岩层内巷道支护,目前多采用锚(索)杆支护、喷浆支护、锚网支护、工字钢支护等单一支护或其中几种形式的联合支护方案,其中,起主动承载以及控制变形关键作用的主体是锚杆[19-20]。根据锚杆支护悬吊理论和组合梁理论,急倾斜岩层内巷道两帮的各层岩石易于被垂直层理面的锚杆锚固,但顶板围岩的层理面倾角与锚杆安装角度接近,各层间岩体不能有效组合。因此,锚杆尽管能控制两帮的“屈曲断裂”,但不能有效控制顶板的“顺层滑移”。弱层理面急倾斜岩层内巷道顶板的“顺层滑移”破坏一旦开始发育则难以遏制,支护的关键在于对层理面的加固改良。通过对弱层理面进行注浆,提高层理面的摩擦力和黏结力,使各层黏结成整体,可提高顶板围岩的完整性,从而可达到提高顶板围岩强度的目的。

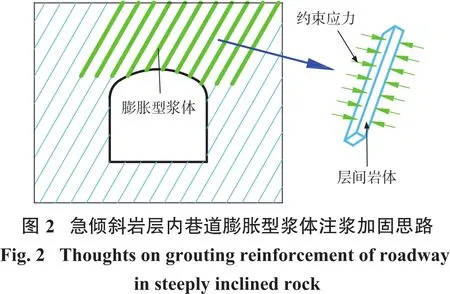

依据岩石力学理论,岩石在三向受力状态下较单向受力状态强度更大。由于普通浆体对层间岩体仅提供“黏结”作用,所以借鉴管缝式预应力锚杆在围岩中提供侧向约束应力的支护思想,采用在凝结过程中能通过体积膨胀产生约束应力的膨胀型浆体,对急倾斜层状岩体进行注浆,形成对层理面两侧岩体产生挤压作用的“先挤后黏”膨胀注浆加固思路,如图2所示。

采用膨胀型浆体对弱层理面进行注浆加固的“先挤后黏”注浆加固机理可总结为:

(1)利用浆体的膨胀作用,在浆体凝结期(支护初期)在层理面中产生反向的膨胀力,使顶板注浆区域内的层间岩体相互挤压密实,并处于更稳定的三向受力状态。

(2)利用浆体的黏结作用,在浆体终凝后(支护体作用期)在顶板围岩中形成具有预应力的完整岩体组合岩梁,不仅提高了急倾斜层状岩体的强度,还提高了顶板岩体的抗滑性能。

1.2 膨胀型浆体的理想膨胀作用机理

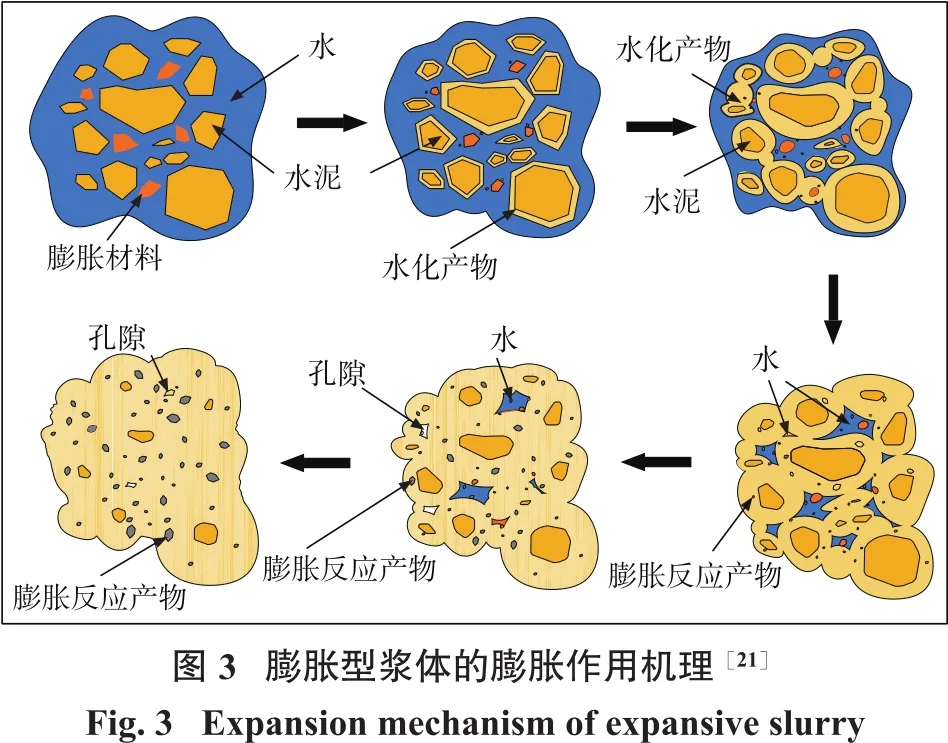

膨胀型浆体产生膨胀作用的关键是在浆体内添加的膨胀剂在水化过程中产生体积膨胀,对被支护岩体产生挤压。膨胀型浆体的理想膨胀作用机理如图3所示,可分为3个阶段[21]:

(1)自由膨胀阶段。膨胀材料表面颗粒与水初步反应的产物在浆体中不断积累,导致体积增加,这一阶段体积的增加主要填充到浆体孔隙当中,膨胀材料水化产物可以在浆体中自由流动。

(2)膨胀挤压发育阶段。水泥浆体样品凝结后,孔隙水仍然存在,可以确保膨胀材料水化持续进行。此阶段水泥浆体的体积膨胀率和膨胀应力迅速增加,因为水泥水化产物(C—S—H凝胶)未完全固化,膨胀材料水化产物与水泥接触并产生挤压力。

(3)固化黏结发育阶段。样品中的水分持续减少,导致水化作用明显减弱。随着水泥逐渐固化,水泥水化产物C—S—H凝胶逐渐形成并具有良好的强度,抑制了膨胀材料水化产物的生长和膨胀,水泥的固化黏结进一步发育。

2 膨胀型岩土材料的膨胀机理

为选择理想的膨胀材料,根据膨胀型浆体注浆加固支护思路和理想膨胀作用机理的实际性能需求,分析了土木工程中常见的膨胀型岩土材料的膨胀机理。在岩土工程、道路工程、水利工程等领域经常遇到膨胀型材料,主要包括天然膨胀材料和人造膨胀材料两类。天然膨胀材料主要包括膨胀土和膨胀岩,人造膨胀材料主要包括水泥膨胀剂、混凝土发泡剂和静态破碎剂等。

2.1 含蒙脱石的膨胀土

我国膨胀土主要集中在西南、西北、东北,长江中下游地区、黄河中下游地区和部分东南沿海地区。膨胀土是具有胀缩性、裂隙性和超固结性的高分散、高塑性黏土[22]。这类黏土对道路工程具有较大的危害性,其变形特征一直是工程建设中的研究重点。目前,国内外对膨胀土变形特征关注较多的是由于干湿变化引起的膨胀土体积变化,称为胀缩变形[23]。膨胀土在控制土样吸力经历往复干湿循环时,其胀缩性在低吸力(0.4~113 MPa)范围内表现出不可逆性,但在高吸力(113~262 MPa)范围内基本可逆[24]。杨魁[25]将蒙脱石吸水膨胀过程分为两个阶段:第一阶段为快速膨胀期,第二阶段为缓慢膨胀期。

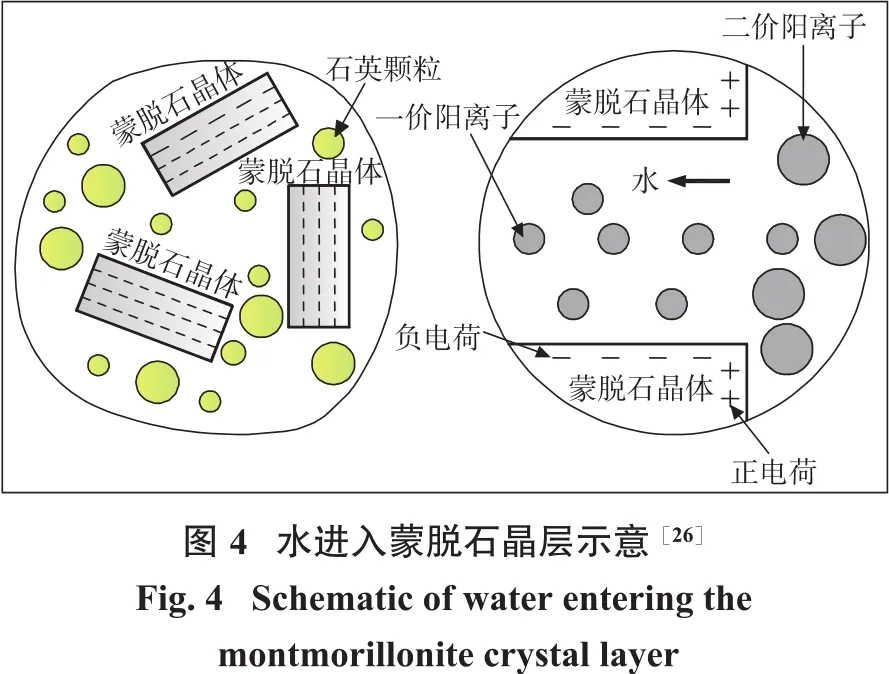

膨胀土含有强亲水性矿物蒙脱石、蒙脱石-伊利石混层矿物等,这类矿物亲水性较强,与水结合能够产生一定的体积膨胀。现阶段,学术界对于含蒙脱石膨胀土的膨胀机理研究主要有两种观点:

(1)晶格扩张膨胀理论[26]。在黏土与水体系相互作用时,极性水分子很容易渗入晶层成为水化阳离子,并使水膜增厚,引起晶格扩张导致岩土膨胀,这种晶格构造称为膨胀晶格构造。蒙脱石晶体具有膨胀晶格构造,如图4所示。

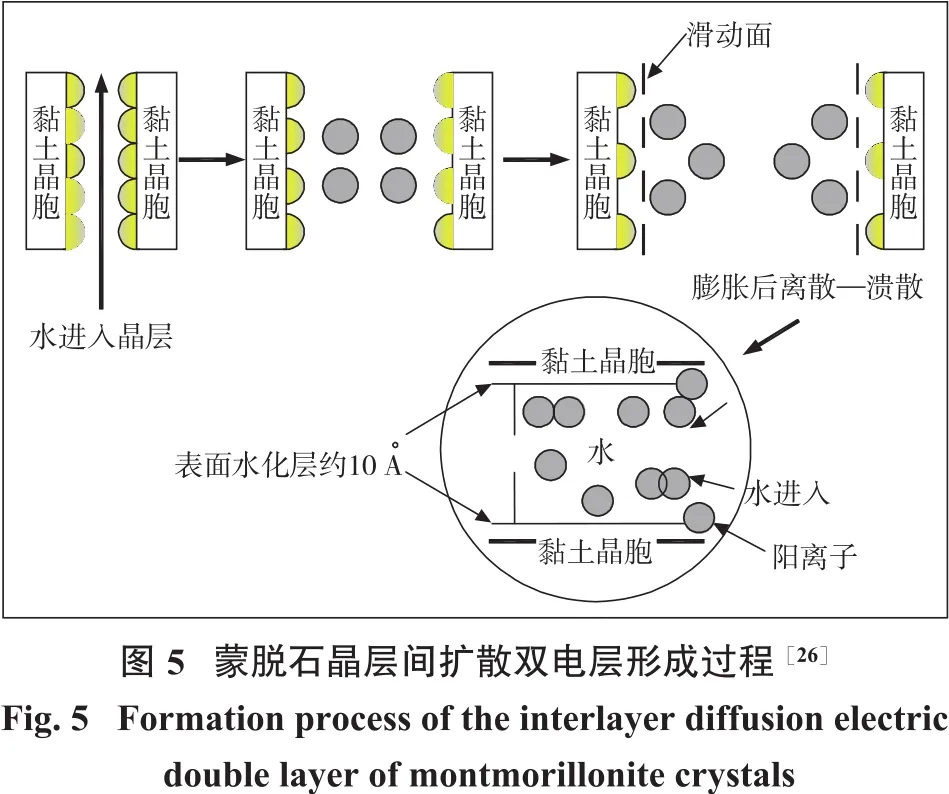

(2)扩散双电层膨胀理论[26]。黏土矿物颗粒由于晶格置换产生负电荷,在颗粒周围形成静电场,在静电引力作用下,水化阳离子被带有负电荷的黏粒吸附,形成扩散形式的离子分子,组成双电层。在双电层中,离子吸附的水分子约束积聚在黏粒周围形成水化膜,由于水化膜加厚将岩土颗粒隔开,使固体颗粒间距增大,导致岩土体积膨胀。蒙脱石晶层间扩散双电层如图5所示。

膨胀土同时具有显著的吸水膨胀和失水收缩特性,其自由膨胀率一般不小于40%[23]。膨胀土的胀缩影响因素主要有黏土矿物含量、含水率、初始干密度和干湿循环等[27]。膨胀率、蒙脱石含量和阳离子交换量是决定膨胀土胀缩性的3项基本指标,据此3项指标可以将膨胀土分为非膨胀土、弱膨胀土、中膨胀土和强膨胀土4类[23]。

2.2 含硫酸盐的膨胀岩

在我国,膨胀岩主要分布在中西部、东北、内蒙古地区以及长江流域中支流水系相关地区[28]。膨胀岩是指与水发生物理化学反应,导致岩石含水量随时间增加,且体积随时间增大的一类岩石。这类岩石会造成隧道的坍塌冒顶、底鼓、衬砌变形和围岩开裂等危害。目前,国内外学者对膨胀岩理论的研究多集中于膨胀过程不涉及化学反应的第2类膨胀岩;而第1类膨胀岩膨胀机理复杂且涉及化学反应,理论研究相对不足,是膨胀岩后期研究的重要方向[29]。俞缙等[30]研究发现膨胀软岩随时间变化的变形在次蠕变阶段不稳定,并且随Hoek-Brown准则参数值和弹性模量的增加呈反比增加。周勇狄等[31]用低含水量的注浆材料和阻水方法,减少了水和隧道围岩的接触,有效防止了大华岭隧道膨胀围岩段出现塌方、底鼓等工程问题。

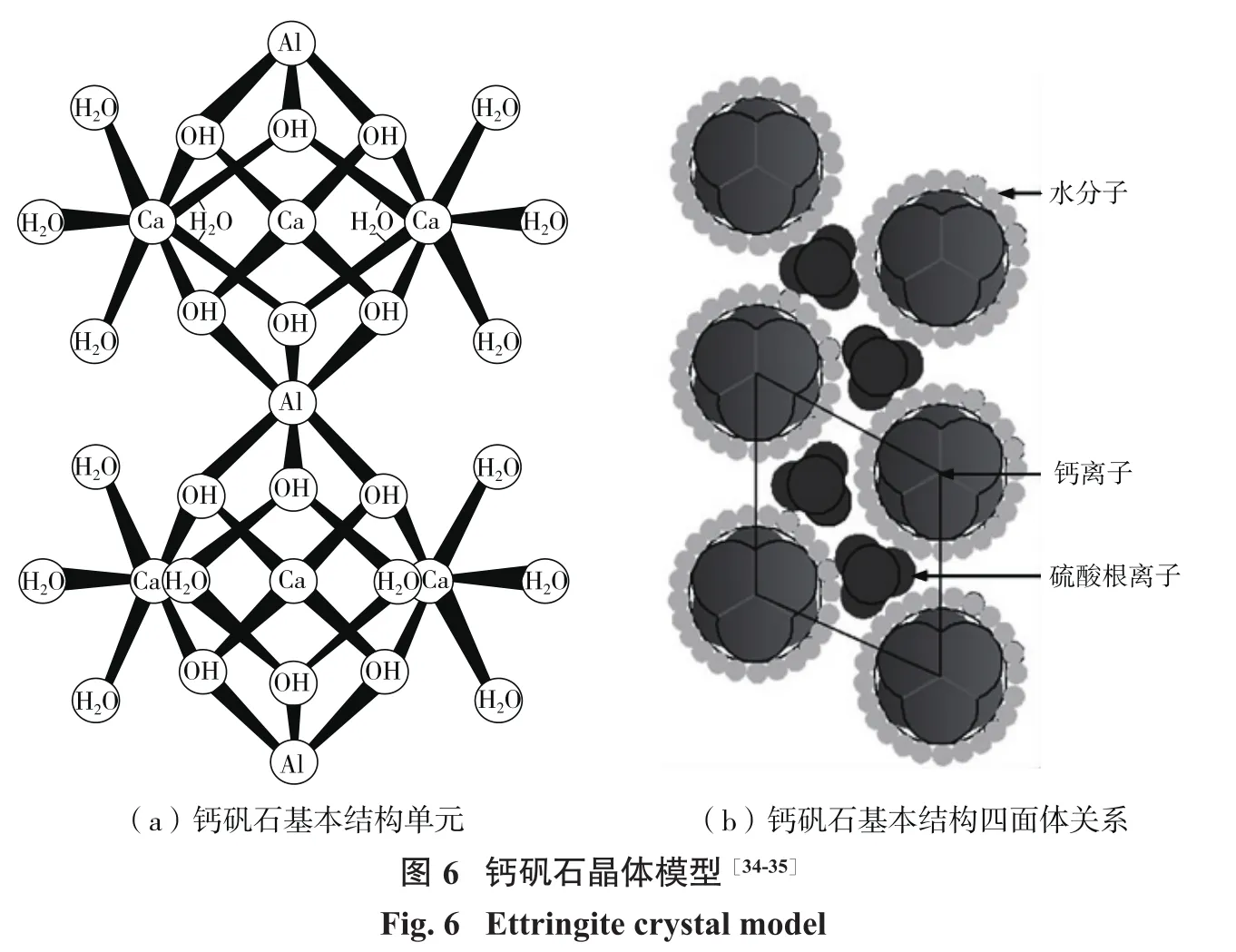

目前国内外关于第1类膨胀岩膨胀机理的主流观点为水化作用膨胀机理。水化作用膨胀机理是指膨胀岩中的石膏、硬石膏、芒硝等硫酸盐矿物与水泥在特殊条件下发生化学反应形成钙矾石晶体,当水与硫酸盐参与钙矾石生成反应时,将会引起晶体结构增大,宏观表现为岩石膨胀[32-33]。钙矾石化学式为Ca6[Al(OH)6]2(SO4)326H2O,晶体模型如图6所示。

膨胀岩胀缩变形具有速度快、延续时间长的特点,其在隧道围岩中具有较强的破坏性[32]。膨胀岩膨胀的主要影响因素包括强亲水矿物、微结构、应力状态、环境湿度、岩体干容重和孔隙率等[36]。

2.3 水泥膨胀剂

水泥膨胀剂是在膨胀水泥的基础上研制的一种水泥外加剂,主要用于制备补偿收缩混凝土[37]。1936年法国研制出一种硫铝酸钙膨胀水泥[21]。前苏联在20世纪40—50年代成功研制了硅酸盐膨胀-自应力水泥[38]。1958年,美国成功研制了K型膨胀水泥,之后又发明了M型和S型膨胀水泥。20世纪50年代,日本在K型膨胀水泥技术基础上开发出CSA硫铝酸钙膨胀剂,之后又开发出氧化钙类膨胀剂[37]。其后,各国研究者们还发明了其他类型的膨胀剂,如氧化镁类膨胀剂、复合膨胀剂等。

与国外相比,我国膨胀剂的开发研究稍晚,但发展迅速。期间可以分为3个阶段。第1阶段为从膨胀水泥到膨胀剂的转变期:1974年研制出硫铝酸盐膨胀剂,1979年成功研制了明矾石膨胀剂。第2阶段是膨胀剂开发期:20世纪80年代成功研制了U型膨胀剂UEA。第3阶段为膨胀剂的发展期:2000年后,以中国建筑材料科学研究院为代表,先后研制出掺量为6%~8%的ZY膨胀剂、CAS膨胀剂、HCSA膨胀剂等[37-38]。

从国内外研究现状来看,导致混凝土膨胀的化学反应主要有3种:无水硫铝酸钙水化生成钙矾石、CaO水化为Ca(OH)2以及MgO水化为Mg(OH)2[39]。

2.3.1 硫铝酸钙类膨胀剂

在水泥水化阶段,无水硫铝酸钙在碱介质与硫酸盐激发下可以形成钙矾石,因此硫铝酸钙类膨胀剂又被称为钙矾石类膨胀剂,此类膨胀剂的研究较早,科研成果较多,目前已有广泛的应用[37]。杨占宇等[40]用石灰石、矾土、石膏、偏高岭石等材料制备了新型低碱膨胀剂,在混凝土中加入该类膨胀剂可实现良好的补偿收缩功能,达到抗渗防裂的效果。李超等[41]采用铝矾土与石灰石复掺石膏制备了新型硫铝酸钙类膨胀剂(Calcium Sulphoaluminate Agent,CSA),该膨胀剂早期膨胀速率快且膨胀能高,膨胀主要发生在前7 d,14 d膨胀略有增加,28 d膨胀达到稳定。

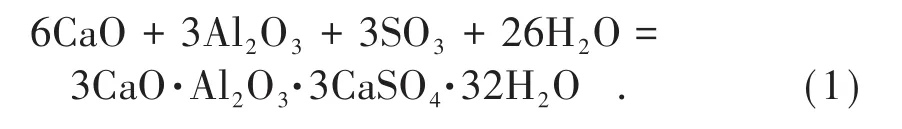

钙矾石的膨胀机理反应方程式为[42]

钙矾石的形成取决于水泥硬化浆体中Ca2+、、OH-和 AlO2-等离子含量,其中 Ca2+浓度是影响钙矾石形成的主要因素;Ca2+浓度超过过饱和度(pH值为13.9)以后,钙矾石会以固相反应形成,呈团聚形态且向外放射生长的针状晶体。这样形态的晶体会相互交叉挤压,产生较大的膨胀应力[43]。无论水泥液相中CaO浓度是否饱和,只要有足够的钙矾石补偿水泥自身的减缩,并适当增加钙矾石的数量,便可获得不同的膨胀性能。

2.3.2 氧化钙类膨胀剂

氧化钙类膨胀剂的膨胀效能大,化学反应需水量小,水化产物物理化学性质稳定,其作为水泥膨胀剂早在20世纪80年代已经在工程中进行应用[44]。氧化钙类膨胀剂的膨胀速率很快,掺量较低时膨胀效能的发挥时间为1~3 d。根据目前的研究现状表明,氧化钙类膨胀剂不宜用于入模温度较高、混凝土内部温升较大的工程结构,且相对湿度对氧化钙类膨胀剂膨胀性能的发挥有重要影响。因此,在实际工程中应根据混凝土使用的温湿度条件选用适宜的膨胀剂才能有效发挥膨胀补偿作用[45]。

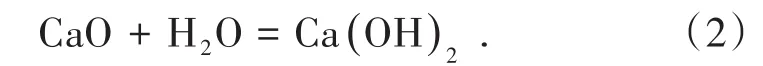

氧化钙的反应方程式为[42]

CaO水化生成Ca(OH)2的过程中,固相体积增加的同时也引起孔隙体积增加,从而产生体积膨胀。固相体积增加包括两个方面,一方面是指CaO与H2O反应时,生成Ca(OH)2的固相体积比CaO的固相体积增大98%;另一方面是指CaO在水化过程中颗粒分散,此时在分散粒子的表面会吸附水分子,这部分吸附的水分子也看作是固相体积的增加,固相体积的增加就是这两个方面的总和[42]。

2.3.3 氧化镁类膨胀剂

氧化镁是水泥中的一种有害成分,它的存在对水泥的安定性有不利影响[37]。近年来,氧化镁膨胀剂在大坝混凝土中应用较多,该型膨胀剂作为一种重要的混凝土外加剂具有独特的性能[37]。有相关研究表明:高活性MEA水泥浆体在前中期膨胀增长较大,后期膨胀增长较小,掺低活性MEA水泥浆体的前中期膨胀较小,后期膨胀增长较大;MEA的掺量越大,水泥浆体的膨胀率越大,膨胀发育时间越长[46]。张守治等[47]研究发现,轻烧氧化镁膨胀剂和粉煤灰双掺时减缩性能相互激发表现出优异的缩减协同效应。徐菊[48]研究发现混凝土中掺加轻烧氧化镁膨胀剂后,其自由膨胀率的增长呈现早期低、中期高、后期缓的整体趋势,表现出持续的微膨胀性能。

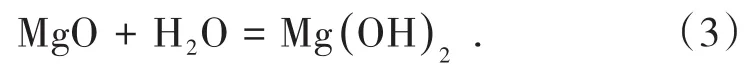

氧化镁的反应方程式为[42]

氧化镁膨胀剂的膨胀模型如图7所示。MgO水化后形成的膨胀能与水泥浆体中的碱性环境有关,在高碱度环境下,Mg(OH)2生长相对集中,从而产生较大的膨胀[42]。MgO水化时,水泥浆体膨胀的推动力在前期表现为MgO水化产物的吸水肿胀力,后期表现为结晶生长压力。

2.3.4 复合类膨胀剂

硫铝酸钙-氧化钙类膨胀剂的水化产物为钙矾石和氢氧化钙,此类膨胀剂也称为复合类膨胀剂。该类膨胀剂采用氢氧化钙提供早期膨胀,钙矾石提供中后期膨胀,并且通过技术措施调控膨胀组分的水化速率以控制膨胀反应速率,是一种可控膨胀速率的高性能膨胀剂[50-51]。

单一膨胀源的膨胀剂不能满足各种工况要求,如常温下氧化钙类膨胀剂膨胀效能1~3 d内基本发挥完全,膨胀性能难以控制,从而转向研究复合类膨胀剂。硫铝酸钙-氧化钙复合膨胀剂具有膨胀速率快、水化产物稳定、膨胀效能发挥时间较长等优点,能较好地应用于补偿收缩混凝土[42]。陆安群等[52]研究发现一种新型氧化钙-硫铝酸钙膨胀剂,延长了膨胀效能的发挥时间。李华等[53]对氧化钙-硫铝酸钙膨胀熟料进行了碳酸性改化试验,结果显示改性降低了前3 d的膨胀量,但3~7 d间膨胀量迅速增加,7~14 d仍有显著膨胀,28 d限制膨胀率较改性前提升了1.6倍。氧化钙-硫铝酸钙复合膨胀剂集合了单一膨胀源的膨胀剂的不同优势,具有良好的发展前景。

2.4 混凝土发泡剂

发泡剂又称起泡剂,主要用于制备泡沫混凝土,其使砂浆产生膨胀的根本原因是在砂浆中引入气体,产生一定的体积膨胀。发泡剂以其特殊的结构、优异的性能,被广泛应用于塑料橡胶、采矿和建材领域,并起着日益重要的作用[54-56]。

国外对泡沫混凝土的研究较早,人类第一次使用泡沫混凝土是在5 000多年前的古埃及。对泡沫混凝土的研究早期在欧洲,HOFMAN将盐酸与碳酸钠混合使其反应生成气体加入混凝土中制作出了泡沫混凝土。美国的YAMADS等在油田固井方面引入泡沫混凝土,将泡沫混凝土的应用拓展到了其他领域[57]。

我国对于泡沫混凝土的研究是在20世纪50年代由前苏联传入并发展起来的。尚红霞等[58]研究了发泡剂配比、用量、搅拌时间、加水量等对泡沫混凝土性能的影响。吕正航[59]研究了不同的外加剂对泡沫混凝土强度和收缩性的影响。姜松等[60]研制出一种新型复合蛋白质发泡剂,发现泡沫混凝土28 d抗压强度能达到0.58~0.72 MPa。任志强[61]研究发现双氧水在酸性条件下不易分解,随着体系pH值增大,分解率会逐渐增加;pH值达到9左右时,双氧水分解产生氧气的量达到最大。泡沫混凝土具有膨胀发育时间快、体积膨胀率大的优点,同时具有一定的力学强度,在工程领域中承载要求不高的工况下具有良好的空间填充应用前景。

依据发泡原理的不同,发泡剂可以分为物理发泡剂和化学发泡剂两大类。物理发泡剂种类很多,主要分为松香类发泡剂、合成类发泡剂、蛋白类发泡剂和复合型发泡剂4种类型。化学发泡剂包括铝粉、锌粉、双氧水和碳酸氢钠等[57]。

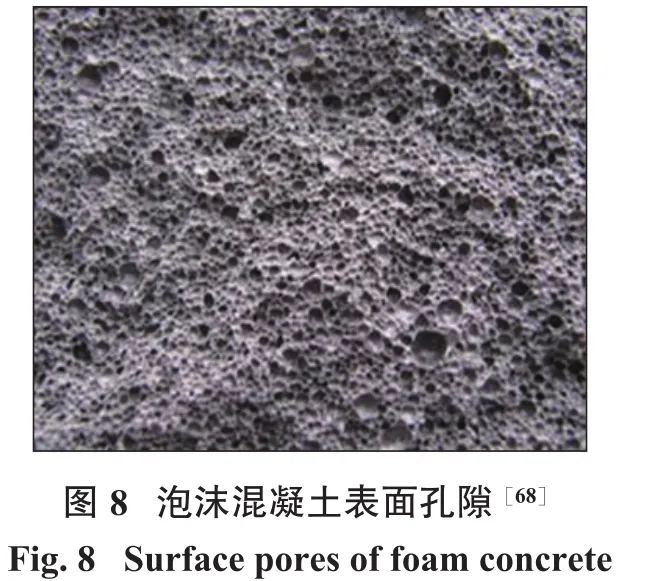

物理发泡剂通过机械加气方式产生气体,化学发泡剂通过与水泥组分发生反应或者自分解产生气体[62-65]。化学发泡与物理机械加气发泡产生泡沫非常类似,但化学发泡剂可以分散在料浆中形成无数独立的气源,与物理加气发泡显著不同[66]。例如双氧水在水泥浆体中容易均匀分散,同时在碱性环境中分解产生氧气,并在其中逐步形成气泡[67]。双氧水在水泥浆体中发泡的反应方程式为

双氧水加入到水泥浆体中时,硅酸盐水泥作为高效催化剂能提高双氧水的反应速率,在较短的时间内产生大量氧气,均匀分布于水泥浆体中,形成含有大量孔隙的泡沫混凝土[42],如图8所示。

2.5 岩石静态破碎剂

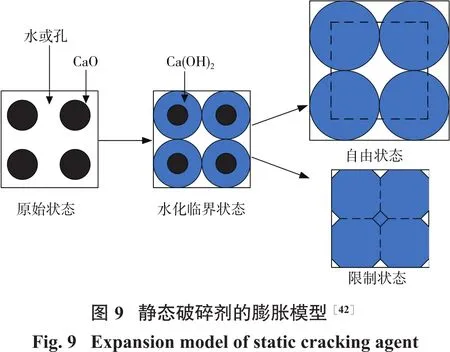

静态破碎剂(Static Cracking Agent,SCA)是一种高膨胀性粉末状胶凝材料,与水搅拌成浆体后,填充在岩石或混凝土的孔内最多能产生100 MPa的膨胀应力,因此被广泛应用于混凝土、岩石安全破碎与膨胀、建筑结构拆除、矿床开采等领域[69]。在常用的胶凝材料中,氧化钙能在水化时产生较大的体积膨胀(反应前后固体的体积增加97%),适合作为静态破碎剂的膨胀源[69-70]。目前静态破碎剂有Ⅰ型、Ⅱ型、Ⅲ型和Ⅳ型4种型号,各个型号的区别主要在于氧化钙含量不同,其中,Ⅰ型氧化钙的含量为50%左右,Ⅱ型、Ⅲ型和Ⅳ型氧化钙含量为70%~90%。静态破碎剂的膨胀模型如图9所示。

目前学术界对于静态破碎剂膨胀机理的研究主要有3种观点:

(1)物质转移理论[71]。在CaO与水的反应过程中,会同时发生两种方向相对的物质转移过程。一种是CaO分子与进入其内部的水分子发生反应,生成Ca(OH)2;二是原充水空间被反应产生的Ca(OH)2填充,Ca(OH)2在CaO周围大量堆积,宏观上表现为体积膨胀。

(2)固相体积膨胀理论[71-74]。静态破碎剂反应时会产生体积膨胀并释放热量。仅考虑固相体积变化时,反应后的Ca(OH)2比CaO体积增加近一倍,宏观上表现为固相体积增加。

(3)孔隙体积增长理论[71-75]。随着CaO与水反应生成Ca(OH)2,分子体积增加。同时,由于Ca(OH)2难以与其他反应产物充分交织,在Ca(OH)2晶体与其他反应产物之间存在空隙。因此,Ca(OH)2晶体越多,空隙越多,宏观上表现为孔隙体积增加。

静态破碎剂的膨胀性能主要受自身游离氧化钙含量、水灰比、填充孔径等因素的影响。目前的研究已经明确了静态破碎剂的作用机理及相关影响因素,对于未来其用途的拓展,需要更多的深入研究。

3 膨胀型材料特性分析及其优选

为了选择合适的膨胀材料,需结合各类膨胀材料的膨胀机理,重点研究膨胀材料的膨胀发育时间、体积膨胀率、力学强度和膨胀应力等关键特性。本研究结合膨胀型浆体的特性要求,综合比选出适用于膨胀型浆体的膨胀材料,并开展了初步的膨胀型浆体配比试验和膨胀特性试验。

3.1 膨胀型材料特性分析

3.1.1 膨胀发育时间

由于膨胀型材料膨胀效能的发挥多集中于前中期,因此将各类膨胀材料达到最终体积膨胀率或最大膨胀应力的95%时所需的时间定义为膨胀发育时间,忽略后期缓慢膨胀的过程。由于发泡剂膨胀发育主要发生在胶凝材料终凝之前,时间较短,因此无法准确获取相关数据进行分析。

3.1.1.1 含蒙脱石的膨胀土

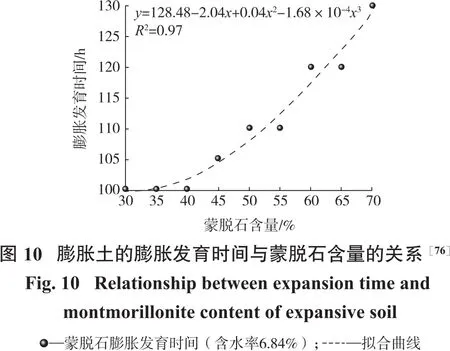

含蒙脱石的膨胀土膨胀发育时间主要与蒙脱石的含水率、干密度和约束压力有关。刘伟等[76]进行了蒙脱石含量对膨润土膨胀行为影响的试验研究,分析了膨胀发育时间与蒙脱石含量的关系,如图10所示。

由图10可知:在相同初始含水率和干密度下,膨胀土的膨胀发育时间与蒙脱石含量之间近似成三次多项式曲线关系。当蒙脱石的含量低于40%时,膨胀发育时间为100 h;当蒙脱石含量超过40%时,膨胀发育期逐渐延长到130 h。由此可见:含蒙脱石的膨胀土是一种膨胀发育时间较短的膨胀材料,若用作膨胀型浆体的膨胀剂,则其膨胀发育主要发生在浆体终凝后的几天内,能够满足膨胀型浆体发育时间较短的要求。

3.1.1.2 水泥膨胀剂和静态破碎剂

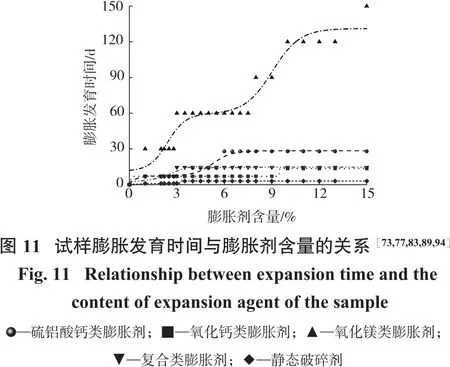

掺入不同种类膨胀剂试样的膨胀发育时间受膨胀剂含量的影响较大。当试样的水灰比为0.5时,在标准室温20℃、拌合水温为20℃的条件下,分别掺入硫铝酸钙类膨胀剂[77-82]、氧化钙类膨胀剂[83-88]、氧化镁类膨胀剂[89-93]、硫铝酸钙-氧化钙复合膨胀剂[94-97]、静态破碎剂的试样[73-75]在不同膨胀剂含量条件下的膨胀发育时间如图11所示。

分析图11可知:

(1)当硫铝酸钙类膨胀剂的掺量小于4%时,膨胀发育时间不超过7 d;当膨胀剂掺量为4%~6%时,试样的膨胀发育时间不超过14 d;当膨胀剂掺量高于6%时,试样的膨胀发育时间延长到28 d。

(2)当氧化钙类膨胀剂的掺量小于9%时,试样在7 d内膨胀发育结束;当膨胀剂掺量高于9%时,试样的膨胀发育时间延长到14 d。

(3)当煅烧温度相同,氧化镁类膨胀剂的掺量小于3%时,试样的膨胀发育时间不超过30 d;当膨胀剂掺量为3%~8%时,试样膨胀发育时间不超过60 d;当膨胀剂掺量为8%~13%时,试样的膨胀发育时间不超过90 d;当膨胀剂掺量高于13%时,试样的膨胀发育时间超过120 d。

(4)当膨胀剂的掺量小于3%时,试样的膨胀发育时间不超过7 d;当膨胀剂掺量高于3%时,试样的膨胀发育时间延长到14 d。

(5)静态破碎剂的膨胀机理与氧化钙类膨胀剂类似,膨胀速率快且膨胀发育时间更短。当膨胀剂的掺量大于3%时,试样在1 d内膨胀发育结束;当膨胀剂掺量大于3%时,试样的膨胀发育时间不超过3 d。

上述分析表明:含静态破碎剂、氧化钙类膨胀剂和复合类膨胀剂为膨胀发育时间相对较短的膨胀材料,能够满足膨胀型浆体发育时间较短的要求,而硫铝酸钙类膨胀剂和氧化镁类膨胀剂的膨胀发育时间较长,在浆体凝结后很长时间还会膨胀,可能会影响浆体的注浆黏结效果。

3.1.2 膨胀体积

3.1.2.1 含蒙脱石的膨胀土

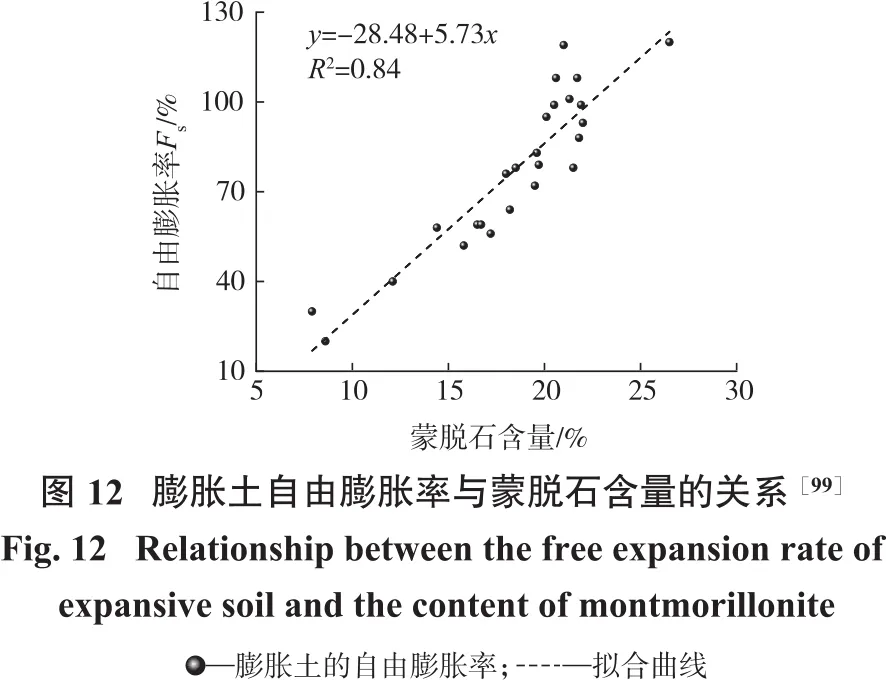

膨胀土中蒙脱石含量对膨胀土的自由膨胀率会产生较大影响。陈永青等[98]研究了膨胀土中等效蒙脱石矿物含量、非黏土矿物石英含量等因素对膨胀土自由膨胀率的影响,结果表明:等效蒙脱石矿物含量对自由膨胀率的贡献最大。邵梧敏等[99]研究了我国10个省份膨胀土的膨胀势与其矿物组成的关系,发现强膨胀土(自由膨胀率Fs≥90)中蒙脱石为主要黏土矿物。张京斌等[100]配制了蒙脱石含量为20%、25%、30%、35%、40%、45%、50%、55%的8组土样进行自由膨胀率试验,结果表明:人造膨胀土的自由膨胀率Fs与等效蒙脱石含量呈线性关系。膨胀土自由膨胀率与蒙脱石含量的关系如图12所示[99]。

如图12所示,通过控制变量来配制不同蒙脱石含量的人造膨胀土,其自由膨胀率Fs与蒙脱石含量近似成线性关系,自由膨胀率随蒙脱石含量增加而增大。当蒙脱石含量为8%时,膨胀土的自由膨胀率为20%;当蒙脱石含量为26%时,膨胀土的自由膨胀率为120%。

上述分析表明:膨胀土的自由膨胀率随蒙脱石含量增大变化较大,其胀缩机理为吸水膨胀失水收缩。由于膨胀型浆体在地下支护环境中难以控制水体,因此若采用膨胀土作为膨胀源,在地下有水环境中难以控制膨胀型浆体的体积膨胀率,因而难以达到良好的膨胀挤压效果。

3.1.2.2 水泥膨胀剂

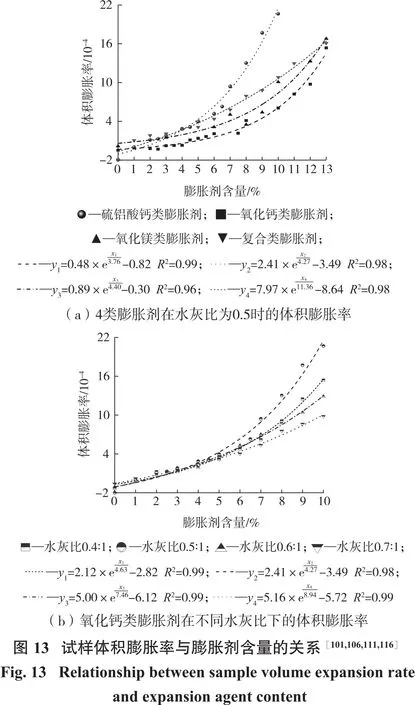

掺入不同种类膨胀剂试样的体积膨胀率受膨胀剂含量的影响较大。当试样的水灰比为0.5时,在标准室温20℃、拌合水温为20℃的条件下,分别掺入硫铝酸钙类膨胀剂[101-105]、氧化钙类膨胀剂[106-110]、氧化镁类膨胀剂[111-115]、硫铝酸钙-氧化钙复合膨胀剂[116-121]的试样(膨胀发育结束)在不同膨胀剂含量条件下的体积膨胀率如图13(a)所示。以氧化钙类膨胀剂[106-110]为例,该类膨胀剂在不同水灰比下的体积膨胀率如图13(b)所示。

分析图13可知:

(1)硫铝酸钙类膨胀剂的体积膨胀率与膨胀剂含量近似成指数函数关系。当膨胀剂掺量较低时,试样的体积膨胀率没有明显增长;当膨胀剂的掺量低于3%时,试样的体积膨胀率随着膨胀剂含量增大略微增长;当膨胀剂的掺量为3%~10%时,试样的体积膨胀率由0.01%增长到0.06%;当膨胀剂的掺量为10%~13%时,试样的体积膨胀率由0.06%增长到0.15%。

(2)氧化钙类膨胀剂的体积膨胀率与膨胀剂含量近似成指数函数关系。氧化钙类膨胀剂在使用时掺量一般为6%~10%。当膨胀剂掺量等于6%时,试样的体积膨胀率为0.05%;当膨胀剂的掺量为6%~10%时,试样的体积膨胀率由0.05%增长到0.21%。

(3)氧化镁类膨胀剂的体积膨胀率与膨胀剂含量近似成指数函数关系。氧化镁类膨胀剂膨胀发育时间很长,使用时膨胀剂掺量较高。当膨胀剂的掺量等于9%时,试样的体积膨胀率为0.05%;当膨胀剂的掺量为9%~13%时,试样的体积膨胀率由0.05%增长到0.17%。

(4)硫铝酸钙-氧化钙复合膨胀剂的体积膨胀率与膨胀剂含量近似成指数函数关系。当膨胀剂的掺量低于9%时,试样的体积膨胀率由0.01%增长到0.15%;当膨胀剂的掺量为9%~13%时,试样的体积膨胀率随膨胀剂含量增大略微增长到0.16%。

(5)在不同水灰比条件下,氧化钙类膨胀剂的体积膨胀率与膨胀剂含量都近似成指数函数关系,当膨胀剂掺量一定时,该膨胀剂的体积膨胀率随水灰比增大而先增加后减小。当膨胀剂掺量为10%,试样的水灰比由0.4提高到0.5时,试样的体积膨胀率由0.15%增长到0.21%;当试样的水灰比由0.5提高到0.7时,试样的体积膨胀率由0.21%减少到0.10%。

上述研究表明:各类膨胀剂的体积膨胀率相对较小,难以在注浆岩体中产生足够的膨胀效果,不能满足膨胀型浆体体积膨胀较大的要求。

3.1.2.3 混凝土发泡剂

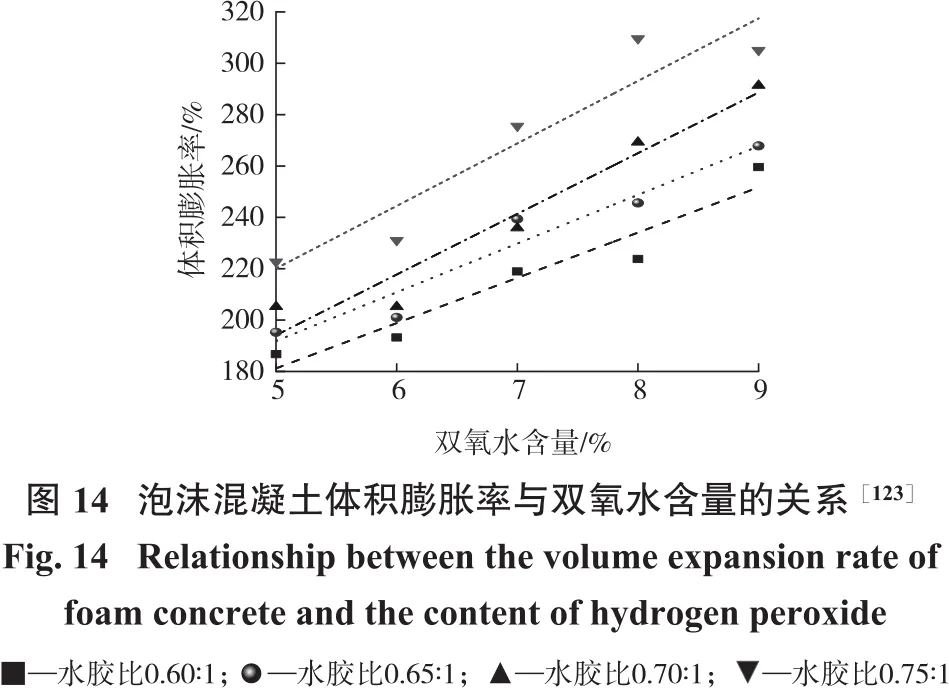

无论掺入哪几种外加组分,泡沫混凝土在凝结硬化过程中都会有不同程度的收缩[122]。齐玮[123]研究了双氧水发泡剂掺量和水胶比对泡沫混凝土(粉煤灰取量30%、胶粉掺量0.8%)干密度的影响。由于无法直接计算泡沫混凝土的体积膨胀率,因此通过泡沫混凝土的干密度和未掺发泡剂时混凝土的密度来计算相同质量下泡沫混凝土的体积膨胀率,如图14所示[123]。

由图14可知:泡沫混凝土的体积膨胀率随着双氧水掺量的增加明显增长,当双氧水掺量为5%时,4种水胶比的泡沫混凝土体积膨胀率分别为186.74%、195.25%、205.24%、222.65%;当双氧水掺量由5%增加到9%时,4种水胶比的泡沫混凝土体积膨胀率平均增长79.73%。泡沫混凝土的体积膨胀率随着水胶比的提高逐渐增长,当水胶比为0.60时,双氧水掺量为5%、6%、7%、8%、9%的泡沫混凝土体积膨胀率分别为186.74%、193.23%、218.93%、245.59%、267.81%。当水胶比由0.60提高到0.75时,5种双氧水掺量的泡沫混凝土体积膨胀率平均增长52.51%。

上述研究表明:双氧水发泡剂是一种体积膨胀率较大的膨胀材料,在体积膨胀率方面能够满足膨胀型浆体体积膨胀较大的要求。

3.1.2.4 静态破碎剂

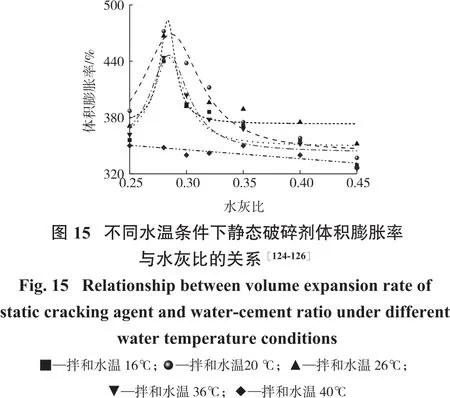

静态破碎剂与水拌和会发生化学反应,产生体积膨胀。盛弘钊等[124]、李阳阳[125]、马冬冬等[126]研究分析了不同水灰比对静态破碎剂膨胀性能的影响,绘制了静态破碎剂在不同水温下的体积膨胀率—水灰比关系曲线,如图15所示。

由图15可知:水灰比对静态破碎剂的体积膨胀率影响较大,而拌和水温对体积膨胀率影响较小。当水灰比为0.28、拌和水温为20℃时,体积膨胀率为最大值472%;当水灰比为0.45、拌和水温为36℃时,体积膨胀率为最小值326%。

上述研究表明:在未掺加水泥的情况下无论何种水灰比下静态破碎剂均能产生较大的体积膨胀率,但这种现象不能完全反映静态破碎剂-水泥膨胀型浆体的体积膨胀率与静态破碎剂掺量的关系,因此对于静态破碎剂-水泥膨胀型浆体的体积膨胀率需要进一步研究。

3.1.3 单轴压缩强度

相关研究表明,含水率、密度和裂隙是影响膨胀土强度的3个因素,含水率和裂隙对强度的影响较大,而密度对强度的影响较小,可忽略不计[127]。以初始含水率为12%、干密度为1.7 g/cm3制取直剪试样,浸水一段时间后,得到不同含水率和干密度的试样,通过直剪试验发现试样的含水率由12%增加到46%时,直剪强度c下降了281.8 kPa,降低了77%;当初始含水率为12%,干密度由1.55 g/cm3增大到1.7 g/cm3时,直剪强度c升高了20 kPa,升高了29%[127]。

3.1.3.1 水泥膨胀剂

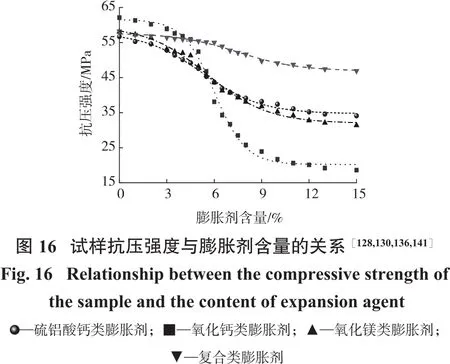

掺入不同种类膨胀剂试样的单轴压缩强度主要受膨胀剂含量的影响。当试样的水灰比为0.5时,在标准室温20℃、拌合水温为20℃的条件下,分别掺入硫铝酸钙类膨胀剂[128-129]、氧化钙类膨胀剂[130-135]、氧化镁类膨胀剂[136-140]、硫铝酸钙-氧化钙复合膨胀剂[141-144]的试样(膨胀发育结束)在不同膨胀剂含量条件下的抗压强度如图16所示。

分析图16可知:各类试样强度随膨胀剂含量的增加而降低,复合类膨胀剂试样的强度降低速度较低,氧化钙类膨胀剂强度降低速度最快,尤其在膨胀剂含量超过5%以后。进一步分析可知:

(1)试样中未掺硫铝酸钙类膨胀剂时,试样的单轴压缩强度为56.7 MPa。当膨胀剂掺量为3%、6%、9%时,膨胀后胶结体的力学强度分别为52.8、43.7、38.2 MPa,分别为原试样抗压强度的93.12%、77.09%、67.37%。

(2)试样中未掺氧化钙类膨胀剂时,试样的单轴压缩强度为62.1 MPa。当膨胀剂掺量为3%、6%、9%时,膨胀后胶结体的力学强度分别为58.9、38.1、23.9 MPa,分别为原试样抗压强度的94.84%、61.35%、38.49%。

(3)试样中未掺氧化镁类膨胀剂时,试样的单轴压缩强度为58.1 MPa。当膨胀剂掺量为3%、6%、9%时,膨胀后胶结体的力学强度分别为53.1、43.6、36.8 MPa,分别为原试样抗压强度的91.39%、75.04%、63.34%。

(4)试样中未掺掺硫铝酸钙-氧化钙复合膨胀剂时,试样的单轴压缩强度为58.2 MPa。当膨胀剂掺量为3%、6%、9%时,膨胀后胶结体的力学强度分别为56.4、55.0、49.7 MPa,分别为原试样抗压强度的96.91%、94.50%、85.40%。

上述研究表明:试样在掺加膨胀剂后还具有较高的自身强度,能够满足膨胀型浆体强度较高的要求。

3.1.3.2 泡沫混凝土

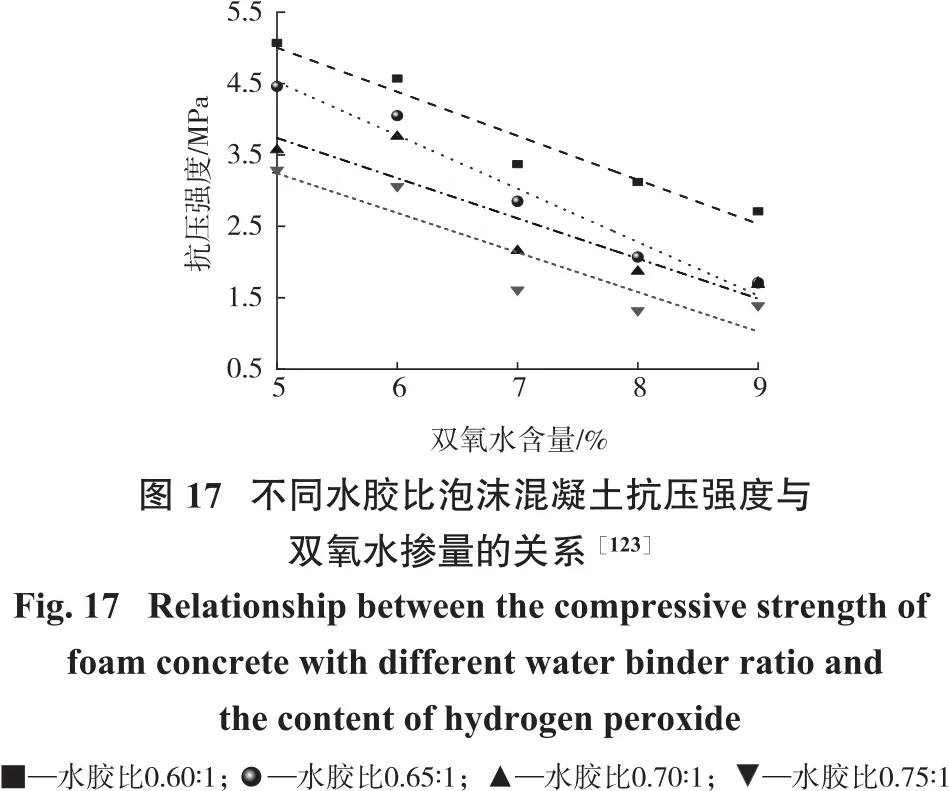

泡沫混凝土的抗压强度受发泡剂掺量和水灰比的影响较大。齐玮[123]研究了双氧水发泡剂掺量和水胶比对泡沫混凝土(粉煤灰取量30%、胶粉掺量0.8%)单轴压缩强度的影响,结果如图17所示。

分析图17可知:泡沫混凝土的抗压强度随着双氧水掺量的增加逐渐降低,双氧水掺量由5%增加到6%时,水胶比为0.7的泡沫混凝土抗压强度略有升高,其余水胶比的泡沫混凝土抗压强度平均降低了0.38 MPa,降低了9.9%;双氧水掺量由6%增大到9%时,4种水胶比的泡沫混凝土抗压强度平均降低了2.00 MPa,降低了58.0%。泡沫混凝土的抗压强度随着水胶比的提高明显降低,当水胶比由0.60提高到0.75时,5种双氧水掺量的泡沫混凝土的抗压强度平均降低了1.63 MPa,下降了43.4%。

上述研究表明:泡沫混凝土的抗压强度较低,掺入双氧水发泡剂会导致混凝土的强度降低,不能满足膨胀型浆体自身强度较高的要求。

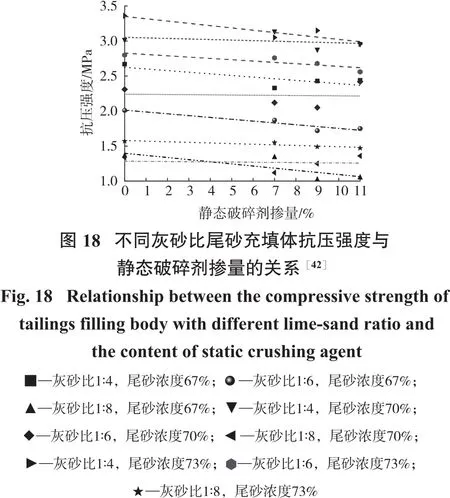

3.1.3.3 静态破碎剂

目前关于静态破碎剂的研究多集中于其本身的膨胀性能,对于静态破碎剂影响胶结体力学强度的研究较少。张雄天[42]研究了静态破碎剂掺量、灰砂比、尾砂浓度等因素与充填体强度之间的关系,抗压强度变化特征如图18所示。

分析图18可知:当灰砂比为1∶4,充填体尾砂浓度为67%时,0%、7%、9%、11%充填试样抗压强度随静态破碎剂掺量增加变化较小,其抗压强度分别为2.67、2.33、2.43、2.44 MPa,相差很小。当灰砂比不变时,静态破碎剂掺入到充填料浆中形成的充填体抗压强度与不掺静态破碎剂的充填体相比,强度值略小,且静态破碎剂掺量增加对充填体的强度影响也很小。

上述研究表明:由于尾砂充填体强度较低,且尾砂充填体的抗压强度随静态破碎剂掺量增加变化不明显,不能完全反映静态破碎剂-水泥膨胀型浆体的抗压强度与静态破碎剂掺量的关系,因此对于静态破碎剂-水泥膨胀型浆体的抗压强度需要进一步研究。

3.1.4 膨胀应力

无论在泡沫混凝土中掺加哪几种外加组分,其发泡(膨胀)主要发生在浆体终凝前,在液态浆体中难以呈现出膨胀应力。硫铝酸钙-氧化钙复合膨胀剂的膨胀源为钙矾石和氢氧化钙,由于硫铝酸钙类膨胀剂的膨胀效能的影响机理较为复杂,且目前关于复合类膨胀型水泥浆体的膨胀应力研究较少,缺乏相关准确数据,因此本研究膨胀应力的分析主要针对膨胀土、水泥膨胀剂和静态破碎剂。

3.1.4.1 含蒙脱石的膨胀土

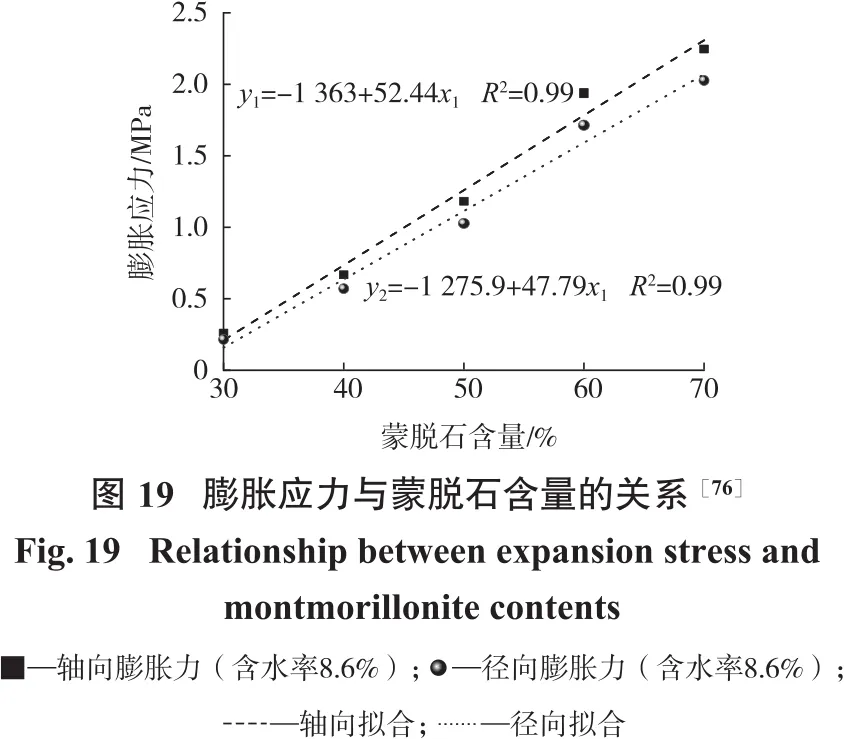

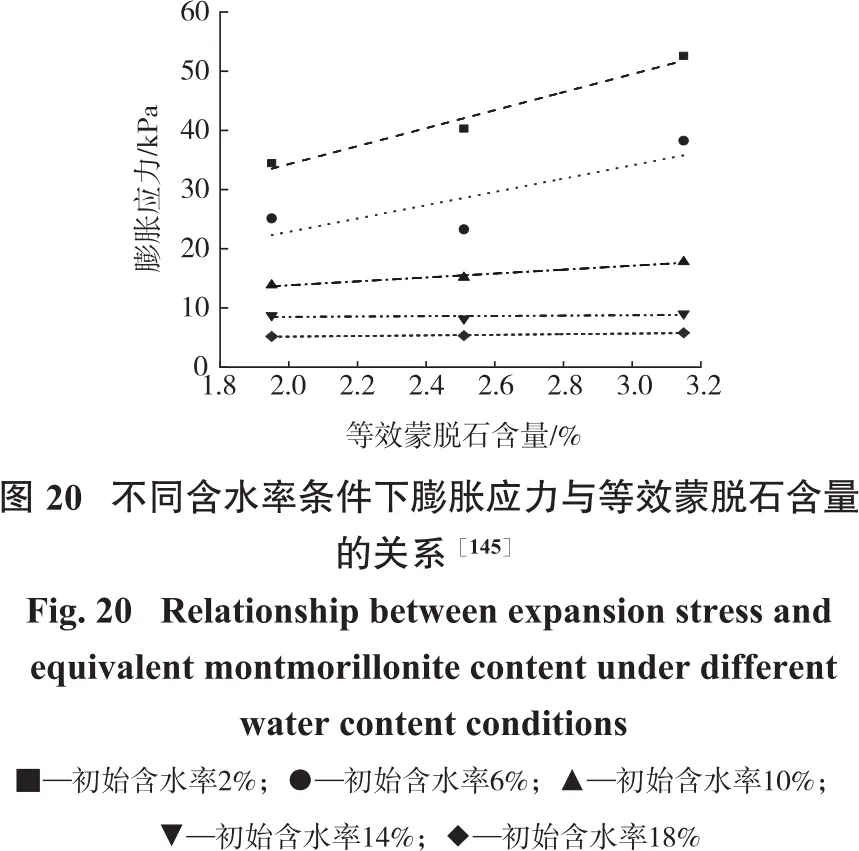

膨胀土产生的膨胀应力受蒙脱石含量、干容重、含水率等因素的影响。膨胀土轴向、径向膨胀力和蒙脱石含量的关系如图19所示[76]。初始含水率和等效蒙脱石含量对土体膨胀应力的影响如图20所示[145]。

分析图19可知:当蒙脱石含量相同时,试样的轴向膨胀应力稍大于径向膨胀应力,且试样吸水膨胀后轴向和径向的膨胀应力均随蒙脱石含量的增加线性增大。当蒙脱石含量由30%增长到70%时,轴向膨胀应力由0.260 MPa增长到2.247 MPa,径向膨胀应力由0.217 MPa增长到2.031 MPa。

由图20可知:当等效蒙脱石的含量相同时,膨胀应力随初始含水率增大而减小;当初始含水率较低(2%~10%)时,等效蒙脱石含量对膨胀应力的影响较强;当初始含水率较高(10%~18%)时,等效蒙脱石含量对膨胀应力的影响较弱。

上述研究表明:蒙脱石含量对膨胀土产生膨胀应力的大小影响较大。当含水率较高时,蒙脱石含量较大的膨胀土可以产生较强的膨胀应力,能够满足膨胀型浆体产生较强膨胀应力的要求。

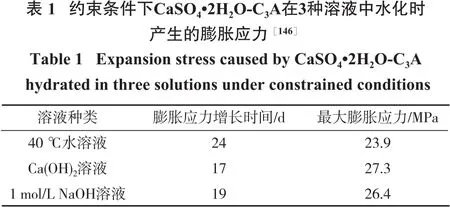

3.1.4.2 硫铝酸钙类膨胀剂

硫铝酸钙类膨胀剂的膨胀源为钙矾石,钙矾石在水压力作用下,容易发生溶解、迁移和重结晶,其不稳定性可能会引起膨胀应力的松弛[42]。钙矾石CaSO4·2H2O-C3A样品压实体约束条件下在饱和Ca(OH)2溶液和1 mol/L NaOH溶液中养护相较于40℃水溶液中养护产生的膨胀应力更强且增长快,如表1所示[146]。

分析表1可知:硫铝酸钙类膨胀剂的水化产物为钙矾石,将钙矾石样品压实体在不同溶液中养护时,其膨胀应力表现出不稳定性。样品的膨胀应力在Ca(OH)2溶液中养护时增长速度较快,在17 d达到最大膨胀应力27.3 MPa;在1 mol/L Na(OH)溶液中养护时增长速度适中,在19 d达到最大膨胀应力26.4 MPa;在40℃水溶液中养护时增长速度最慢,在24 d达到最大膨胀应力23.9 MPa。

上述研究表明:钙矾石在Ca(OH)2溶液中养护时产生的膨胀应力较大,在1 mol/L Na(OH)溶液中养护时产生的膨胀应力次之,在40℃水溶液养护时产生的膨胀应力较小,但不能完全反映钙矾石掺入水泥浆体中可以产生多大的膨胀应力,因此对于钙矾石-水泥膨胀型浆体产生的膨胀应力大小需要进一步研究。

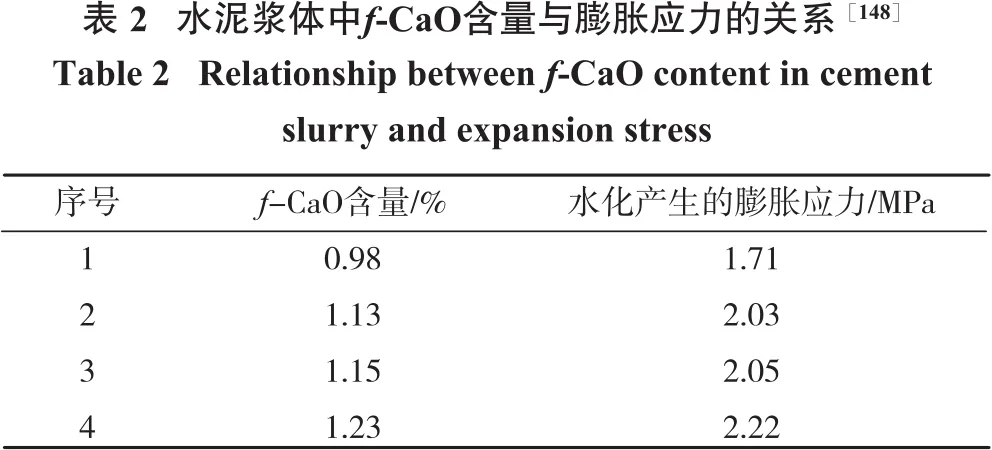

3.1.4.3 氧化钙类膨胀剂

普通水泥中的游离氧化钙含量很低,水化时不会产生体积膨胀。在水泥水化过程中掺入氧化钙类膨胀剂或高钙粉煤灰,水化过程中会残留大量的f-CaO,而f-CaO在常温下容易与水反应,引起水泥体积膨胀。张雄等[147],施慧生等[148]等分析了掺入高钙粉煤灰的水泥浆体中f-CaO含量与膨胀应力的关系,结果见表2。

由表2可知:氧化钙类膨胀剂的掺入会使水泥浆体中f-CaO的含量增加。当水泥浆体中f-CaO含量为0.98%时,水化产生的膨胀应力为1.71 MPa;当水泥浆体中的f-CaO含量增加到1.23%时,水化产生的膨胀应力为2.22 MPa,水泥浆体水化产生的膨胀应力随游离氧化钙含量增加逐渐增大。

上述研究表明:掺入氧化钙类膨胀剂的水泥浆体能产生较大的膨胀应力,可满足膨胀型浆体膨胀应力较大的要求。

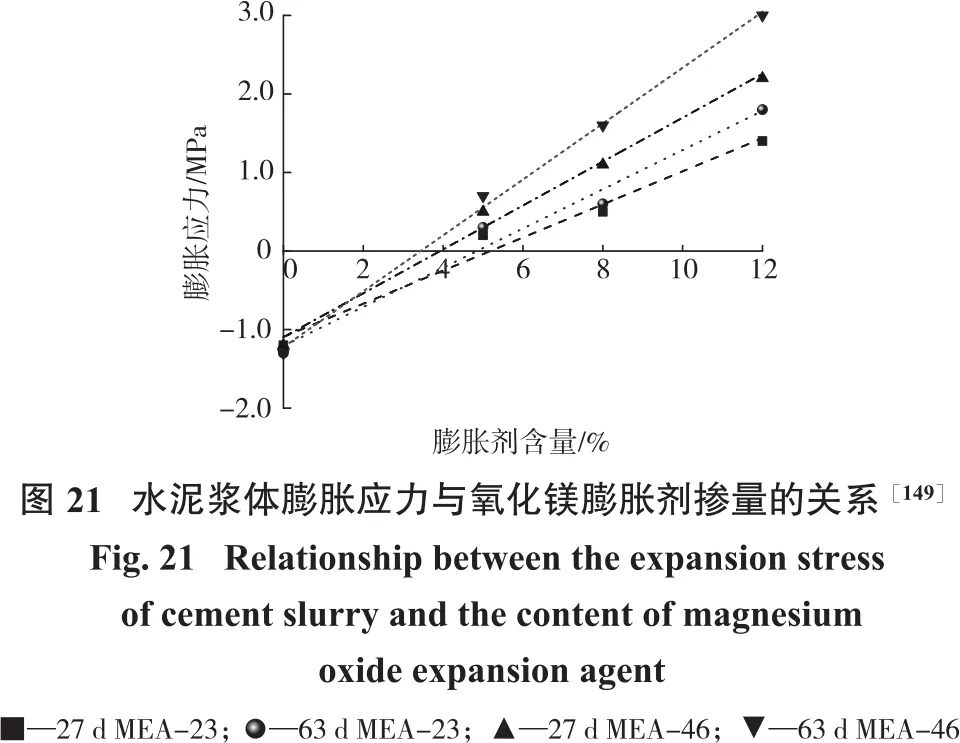

3.1.4.4 氧化镁类膨胀剂

氧化镁类膨胀剂(MEA)的膨胀发育周期较长,水化产物较稳定。水泥浆体的膨胀应力受MEA的活性、掺量和养护时间等因素的影响。MEA-23和MEA-46(活性指数分别为23 s和46 s)在不同掺量条件下28 d和63 d的膨胀应力如图21所示[149]。

由图21可知:当MEA活性相同时,膨胀应力随MEA掺量增加迅速增大;当MEA掺量一定时,膨胀应力随MEA活性提高逐渐增大。不掺氧化镁类膨胀剂(MEA)的水泥浆体在28 d时的收缩应力为1.2 MPa,之后缓慢增长,到63 d时的收缩应力为1.3 MPa,掺入MEA后,收缩应力获得补偿,出现膨胀应力。掺5%、8%、12%MEA-23的水泥浆体在28 d时的膨胀应力分别为0.2、0.5、1.4 MPa,在63 d时的膨胀应力分别为0.3、0.6、1.8 MPa;掺5%、8%、12%MEA-46的水泥浆体在28 d时的膨胀应力分别为0.5、1.1、2.2 MPa,在63 d时的膨胀应力分别为0.7、1.6、3.0 MPa。

上述研究表明:氧化镁掺量较低时,水泥浆体产生的膨胀应力较小;氧化镁掺量较高时,水泥浆体产生的膨胀应力较大,因此氧化镁掺量较高时可以满足膨胀型浆体膨胀应力较大的要求。

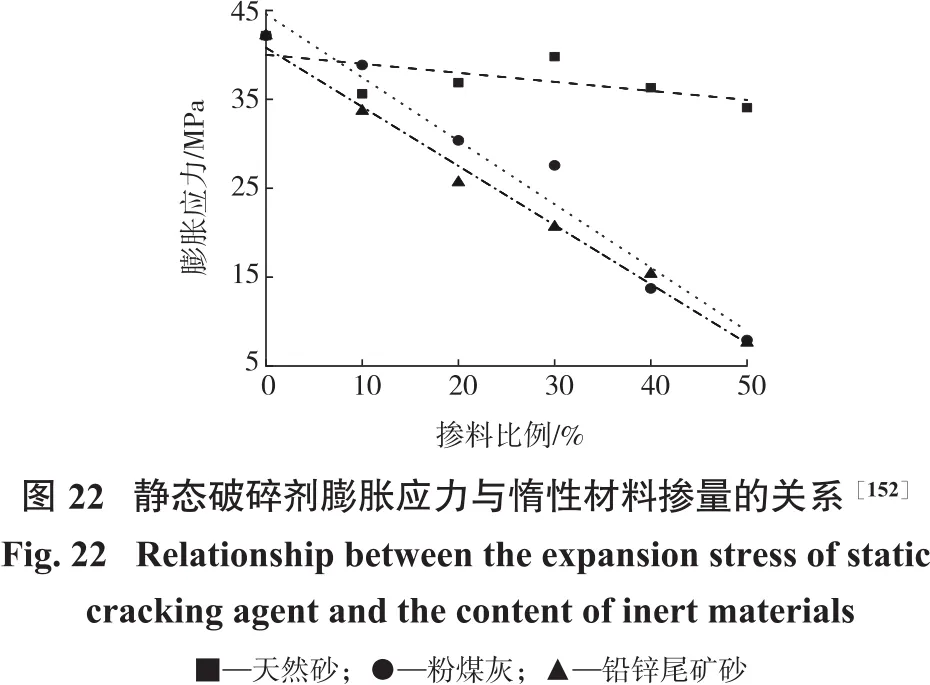

3.1.4.5 静态破碎剂

静态破碎剂的膨胀应力受游离氧化钙、温度、水灰比以及充填孔径等因素的影响[150]。谢益盛等[151]研究了室温17℃、水温25℃时,静态破碎剂产生的膨胀应力与水灰比的关系,发现其膨胀应力随水灰比增大而剧烈减小,当水灰比由0.25增大到0.43时,静态破碎剂的膨胀压力由90.9 MPa减小到50.3 MPa。刘文[152]在静态破碎剂中以 10%、20%、30%、40%、50%的比例掺入砂、粉煤灰、铅锌尾矿砂3种惰性材料,分析了掺料静态破碎剂的膨胀应力和掺料比例的关系,结果如图22所示。

分析图22可知:掺料比例为0%时,静态破碎剂的膨胀应力为42.17 MPa。静态破碎剂的膨胀应力随天然砂掺量增加的变化规律并不明显,当天然砂掺量分别为10%、20%、30%、40%、50%时,膨胀应力分别为35.62、36.87、39.80、36.31、34.06 MPa,总体上看膨胀应力随天然砂掺量增加而减小;当粉煤灰的掺量分别为10%、20%、30%、40%、50%时,膨胀应力分别为38.86、30.38、27.57、13.72、7.92 MPa,膨胀应力随粉煤灰掺量增大而剧烈降低;当铅锌尾矿砂的掺量分别为10%、20%、30%、40%、50%时,膨胀应力分别为33.68、25.64、20.34、15.35、7.61 MPa,膨胀应力随铅锌尾矿砂掺量增加降幅较大且均匀。

上述研究表明:静态破碎剂产生的膨胀应力均随掺料比例增大而减小,且静态破碎剂在未加掺料时可以产生较强的膨胀应力,但这一现象不能完全反映静态破碎剂-水泥膨胀型浆体的膨胀应力与静态破碎剂掺量的关系,因此对于静态破碎剂-水泥膨胀型浆体产生的膨胀应力大小需要进一步研究。

3.2 膨胀型材料优选

3.2.1 膨胀材料选择

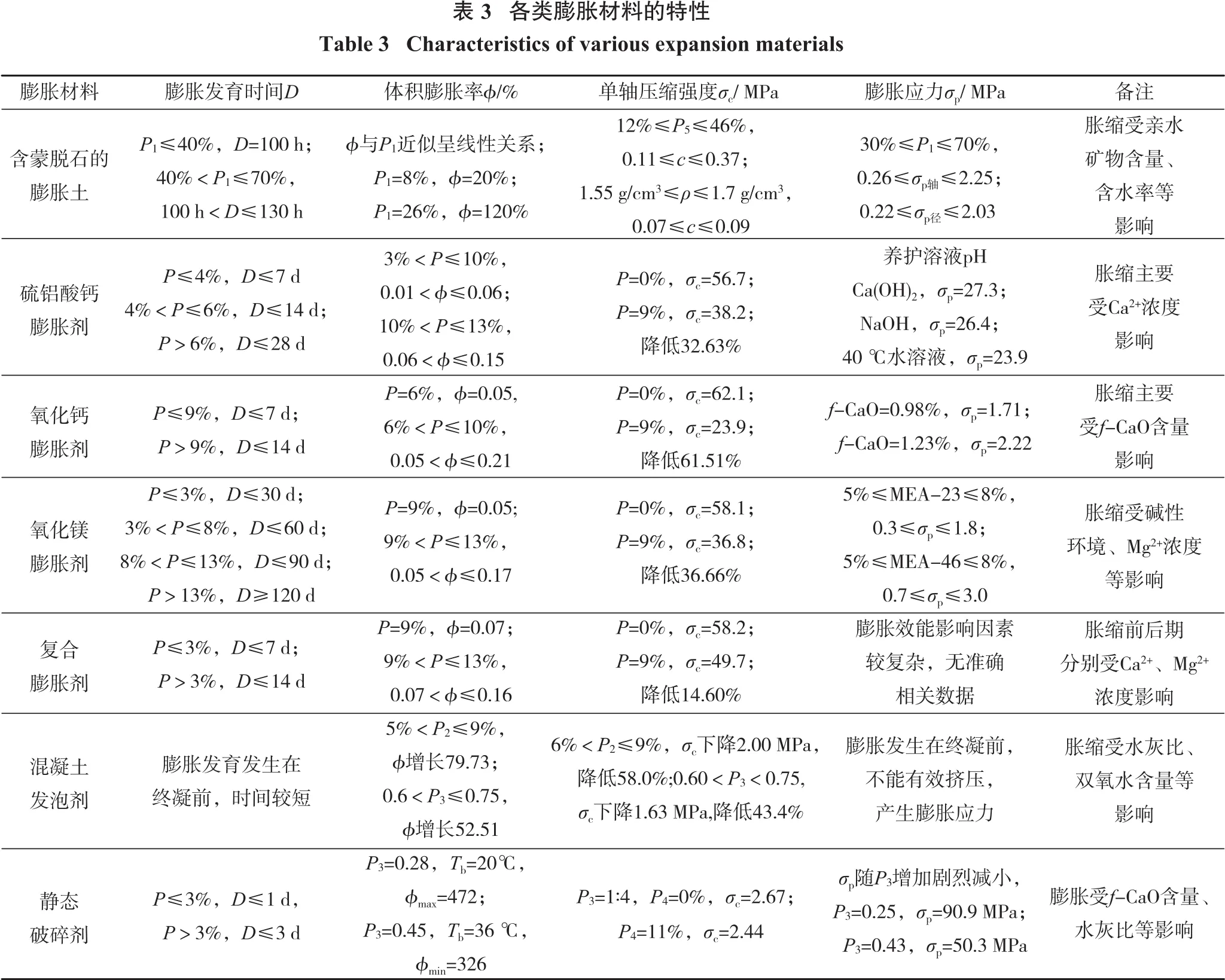

本研究总结出不同膨胀材料的膨胀发育时间、体积膨胀率、单轴压缩强度和膨胀应力特征,如表3所示。

注:P为膨胀剂掺量,%;P1为蒙脱石含量,%;P2为发泡剂掺量,%;P3为水灰比;Tb为拌和水温,℃;P4为静态破碎剂掺量,%;P5为含水率,%;ρ为干密度,g/cm3;c为直剪强度,MPa。

分析表3可知:各类膨胀材料中,膨胀土的胀缩机理可以概括为吸水膨胀失水收缩,且在吸水膨胀后强度极低,膨胀型浆体在地下支护环境中难以控制水体,且浆体自身强度难以保证,因此不宜作为膨胀源。混凝土发泡剂的膨胀发育发生在终凝前,时间极短,无法产生膨胀应力,且泡沫混凝土强度较低,因此也不宜作为膨胀源。各类水泥膨胀剂(尤其是氧化镁类膨胀剂)的膨胀发育时间较长,难以达到浆体膨胀发育时间较短的要求,且膨胀率和膨胀应力相对较小,难以在注浆岩体中产生足够的膨胀挤压效果。

静态破碎剂的膨胀发育时间较短、体积膨胀率较大、自身强度较高、膨胀应力较强,可作为膨胀型浆体注浆技术的首选膨胀源,为层理面岩体提供挤压力。目前静态破碎剂有Ⅰ型、Ⅱ型、Ⅲ型和Ⅳ型4种型号,各个型号的区别主要在于氧化钙含量及对温度的敏感性不同。由于Ⅱ型、Ⅲ型的氧化钙含量高于Ⅰ型,且Ⅱ型的适应环境温度为10~30℃,适用于一般工程现场应用,因此可选用HSCA-Ⅱ型静态破碎剂作为膨胀型浆体试验的膨胀源。

3.2.2 膨胀型浆体膨胀特性及力学强度特征

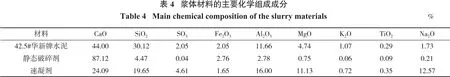

本研究试验所用原料包括华新牌42.5#硅酸盐水泥、HSCA-Ⅱ型静态破碎剂、速凝剂,通过X射线荧光光谱分析仪(XRF)分析了不同原材料的化学组成成分,结果见表4。

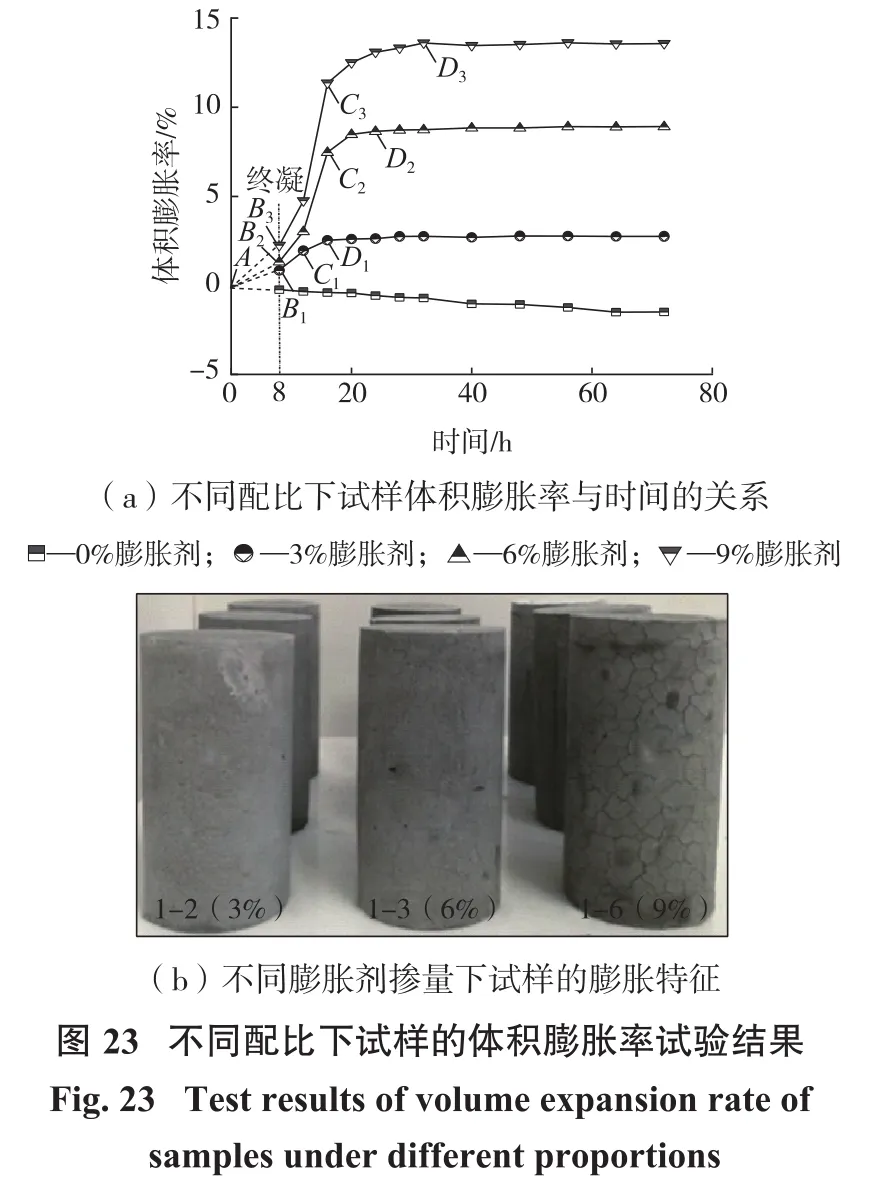

经过多次探索性试验得知,当水灰比为0.7时,浆体能具有膨胀率高与流动性好两种效果。膨胀剂掺量直接影响到浆体的膨胀效果,将膨胀剂掺量设为0%、3%、6%、9%4个水平,研究不同膨胀剂掺量下浆体的膨胀特性。试验在标准室温20℃条件下进行。拌合水采用清洁的20℃自来水,加入水泥总量2.5%的速凝剂和0.3%消泡剂分别提高水泥的胶结速度及减少因搅拌产生的气泡。

试样成型脱模后每隔一定时间段监测试样的体积变化,不同膨胀剂掺量下试样在3 d内的体积膨胀率试验结果如图23所示。

由图23(a)可知:不同配比下的膨胀型浆体试样体积的膨胀趋势大致相同,具体分为4个阶段:终凝前缓慢膨胀阶段(AB)、终凝后加速膨胀阶段(BC)、减速膨胀阶段(CD)和稳定阶段(D点)。静态破碎剂掺量为3%、6%、9%的膨胀型浆体的膨胀发育时间分别为18、24、32 h,表明试样的膨胀发育时间随静态破碎剂掺量增加逐渐延长;最终体积膨胀率分别为2.76%、8.92%、13.57%,表明试样的体积膨胀率随静态破碎剂掺量增加逐渐增大。分析图23(b)可知,随着静态破碎剂掺量增加,掺9%静态破碎剂的试样因为自身失去了延展性,持续反应导致表面出现膨胀裂纹。

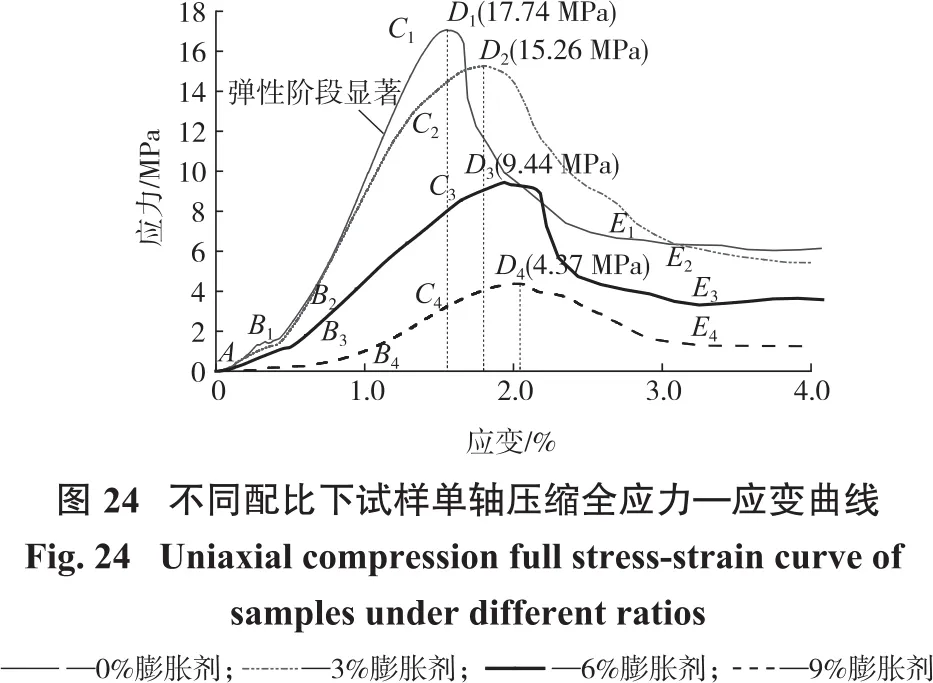

采用WDW-100kN型单轴压缩机测试了膨胀型浆体7 d时的力学强度,结果如图24所示。

图24所示为不同配比方案下的单轴压缩全应力—应变曲线,具体可分为5个阶段,即压密阶段(AB)、弹性阶段(BC)、屈服阶段(CD)、峰值破坏(D点)和峰后阶段(DE)。静态破碎剂掺量为0%、3%、6%、9%试样破坏时的最大应力值分别为17.74、15.26、9.44、4.37 MPa,掺量为3%、6%、9%试样体积膨胀后的力学强度分别是纯水泥试样强度的86.02%、53.21%、24.63%,表明试样的力学强度随着静态破碎剂掺量增加逐渐削弱;随着静态破碎剂掺量的增加,屈服阶段逐渐变长,试样由脆性向延性转变。

由此可见:选用静态破碎剂作为膨胀型浆体的膨胀源时,膨胀型浆体的发育时间较短,强度相对较高,体积膨胀率较大,能满足膨胀型浆体在地下岩土工程注浆支护过程中对层理面岩体产生挤压的要求。

4 总结与展望

回顾了各类膨胀材料的研究历程和国内外研究现状,对各类膨胀材料的膨胀机理进行了论述和总结。分析了各类膨胀材料的膨胀发育时间、体积膨胀率、单轴压缩强度和膨胀应力等特性。综合比选后,使用HSCA-Ⅱ型静态破碎剂作为膨胀源进行了膨胀型浆体试验,结果表明:静态破碎剂-膨胀型浆体的膨胀发育时间较短、体积膨胀率较大、力学强度较高,且膨胀时能产生较强的膨胀应力为弱层理面层间岩体提供足够的挤压力,作为膨胀型浆体的膨胀源是合理可靠的。

膨胀型浆体用于岩体支护是本课题组新提出的支护理念,对地下岩体工程加固、保障地下工程安全稳定提供了新的思路,具有一定的研究意义。相关研究处于实验室起步研究阶段,为实现良好的工程应用效果,后期还需要在以下方向开展大量的理论及试验研究。

(1)膨胀材料优选及研发。目前初步选择静态破碎剂作为膨胀型浆体膨胀源,当膨胀剂含量较高时,浆体的力学强度相对较弱。从材料学角度可进一步研发更适用于膨胀型浆体的膨胀材料,使其具备更合理的膨胀发育时间、更大的体积膨胀率、更高的浆体自身强度和更大的膨胀应力,从而达到更优的技术效果。

(2)膨胀型浆体膨胀机理研究。开展膨胀型浆体的微观膨胀机理研究,掌握膨胀型浆体膨胀产生原理,并重点研究其他影响因素对膨胀行为的影响,如外部压力、温度、水体环境及pH值、地下水常见离子及浓度等,通过分析不同影响因素对浆体膨胀行为的激发或抑制机制,对于膨胀型浆体在地下复杂应用环境中的性能控制具有直接的指导意义。

(3)膨胀型浆体-岩体力学行为研究。膨胀型浆体是否能实现“先挤后黏”的支护效果,关键在于膨胀型浆体与被支护岩体是否具有良好的相互作用效果。后期应重点研究膨胀浆体在注浆膨胀过程中的挤压力学行为,以及注浆后形成的膨胀型浆体-层间岩体复合体的黏结强度以及复合体的整体力学强度,保证产生的膨胀应力对被支护岩体产生适量的挤压力学作用,并在结合面产生良好的黏结作用,从而使膨胀型浆体-岩体具有良好的整体力学强度。

(4)膨胀型浆体膨胀—固化—流动耦合作用机制研究。膨胀型浆体被支护对象为有结构面的岩体,浆体的流动通道及固化场所均为岩体的结构面。在长期缓慢注浆支护工况条件下,浆体在结构面内的膨胀、固化和流动均会同时发生并相互影响,被支护岩体中存在复杂变化应力场和流场的复合作用。开展膨胀型浆体膨胀—固化—流动耦合作用机制研究,分析注浆过程中的力学及流场问题,对于膨胀型浆体的注浆工艺开发具有重要意义。

(5)“膨胀型浆体+”协同支护理论与技术研究。岩体的结构面包括层理、节理及裂隙等多种形式,本文研究对象为急倾斜层状岩体,主要考虑急倾斜层理面法向与巷道顶板的空间位置关系,可通过膨胀型浆体在层理面法向形成有效挤压作用从而加固巷道顶板。在具体工程实践中,各种结构面法向可能朝向巷道内侧,单独采用膨胀型浆体支护可能造成有害的巷道收敛,因此,可考虑采用“膨胀型浆体+钢支架”等协同支护思路,膨胀型浆体用于挤压结构面岩体,钢支架用于抵抗巷道因朝向巷道内侧结构面法向膨胀应力产生的有害收敛。此外,进一步开展“膨胀型浆体+”协同支护理论与技术研究,可以为扩大膨胀型浆体的应用前景提供理论和技术支撑。