顶管顶进施工过程对邻近地下管线的影响分析

龚玉锋

(深圳市广汇源环境水务有限公司,广东深圳518001)

1 概述

作为一种非开挖施工工艺,顶管在市政工程得到广泛应用,避免了开挖支护对周边空间的占用及交通的影响,也最大程度地减小了对周围土体的扰动。但如果邻近地下管线相距较近,顶管的挤土效应也不能完全忽略,因此必须合理分析,准确评价,必要时甚至需要采用适当的补偿措施,也是顶管设计时需要重点考虑的[1-3]。

本文采用三维有限元方法来模拟东方排洪渠整治工程中新增排洪管涵从高速公路高架桥底穿越对相邻垂直交叉的桥桩基础及地下管线的影响,定量评价其对桩基础承载和燃气管线运行安全的影响,为是否需要采用补偿措施提供决策依据。

2 工程情况

东方排洪渠整治工程中排洪管涵从高速公路高架桥底穿越,拟采用顶管施工,管涵中心线与高速公路轴线基本垂直,且位于桥跨中部。高架桥下平行于路轴线方向敷设有DN500 次高压燃气管道,与顶管竖向净距仅为2.0m。

根据地勘钻孔,场地内自上而下可分为:人工填土、第四系冲洪积层、残积层及震旦系基岩。其中,人工填土层(Qml)主要有粉质粘土、碎石等,土质不均匀,且松散,层厚0.50~5.10m。第四系冲洪积层(Qal+pl)包括淤泥、粘土、淤泥质土、粉砂、含砂粉质粘土,其物理力学性质较差,层厚在3.70~5.50m。

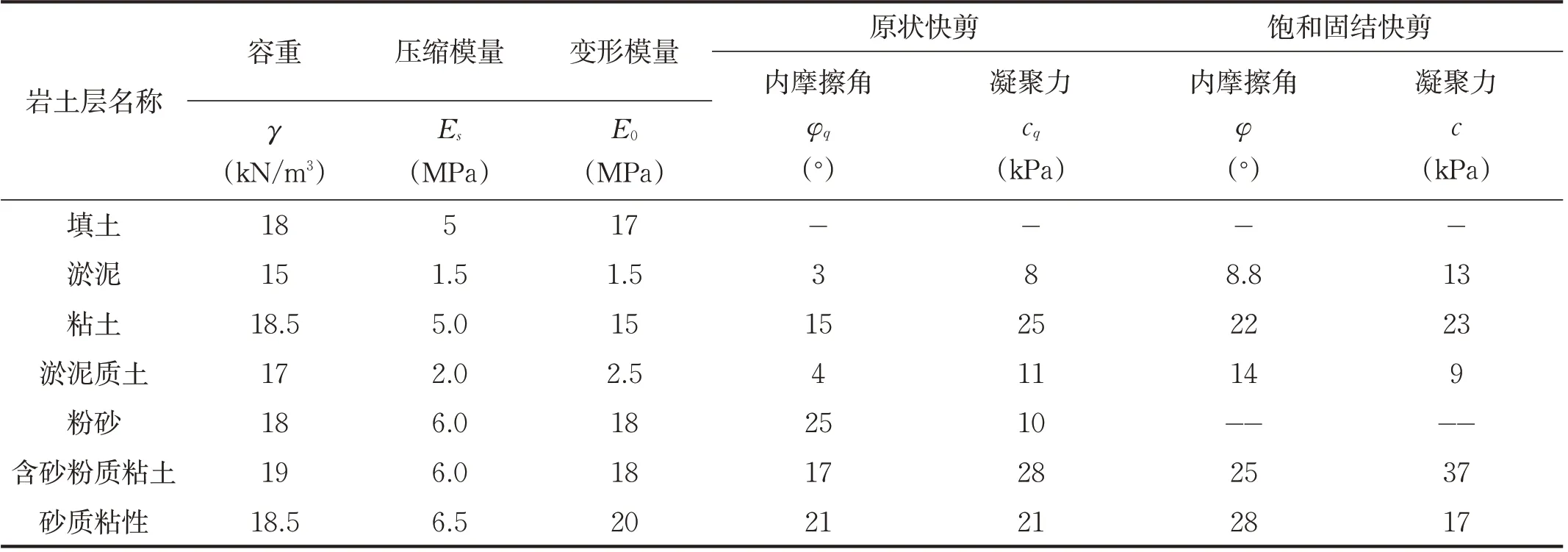

第四系残积层(Qel)为砂质粘性土,可塑,韧性,强度中等。层厚2.20~15.50m。下卧震旦系基岩(Z)为花岗混合岩地层,全强风化,岩芯泡水易软化、崩解,层厚3.50~12.30m。各岩土层物理力学参数如表1所示。

3 数值建模及计算假定

3.1 有限元模型

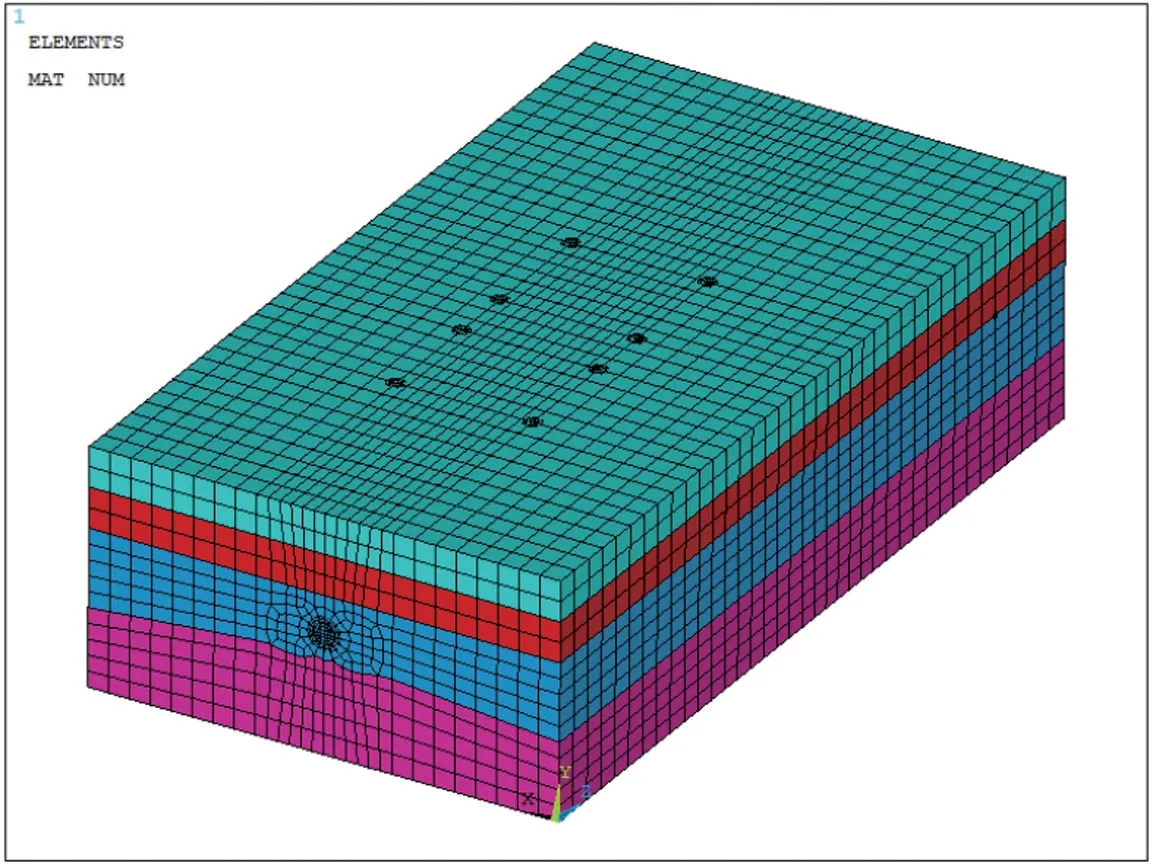

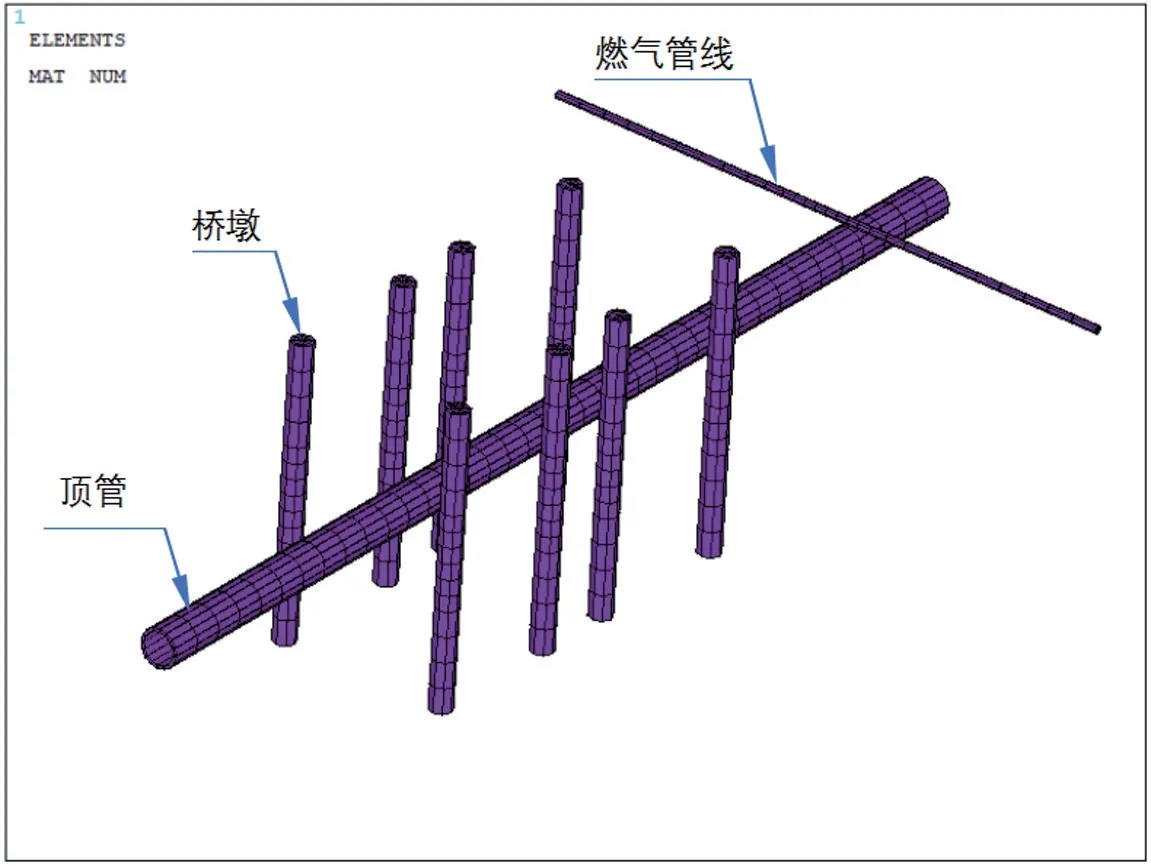

根据顶管尺寸及对周边土层的影响,确定计算范围为:管线两侧各向外取党员大于10D管(顶管外径),桥墩外侧大于10D桩(桥桩直径),取20.0m。从地面往下取20.0m;管线轴线方向,次高压燃气管道侧从管道处往外20.0m,靠近上晋钛金厂侧桥桩处往外取20.0m,共72.6m。模型尺寸72.6m×40.0m×20.0m(长×宽×深),如图1所示。各土层厚度根据地勘报告取平均值,地层参数根据表1选取。管线、桥桩及燃气管道的位置按实际情况建入模型,见图2。

表1 岩土层物理力学指标建议值表

图1 顶管效应分析的三维有限元模型

图2 顶管、桥桩及燃气管道相对位置图

模型中土体单元采用Solid45 单元,管线采用Shell43 单元,桥桩及燃气管线采用Beam188 单元。管线处单元尺寸0.5m×0.5m,边界处单元尺寸2m×2m。

计算边界条件:地表为自由面,模型侧面侧向约束,底部全约束。

3.2 计算假定

土体为均匀的各向同性弹性体,采用三维8结点等参块体单元模拟;顶管正面推力为圆形均布荷载,不考虑土体的时间效应,只考虑顶进空间距离的变化。

由于顶管机头和衬砌的刚度远大于土体刚度以及弹性体位移连续性的要求,不考虑实际的顶管机头和衬砌,而以力来模拟。

3.3 数值模拟

计算模型范围内模拟顶管顶进分为12 段进行模拟。每顶进1段,于顶管前舱面施加附加的正面推力,通过单元的激活以及失效控制命令激活该段的顶管单元,设置该段的土单元为失效状态,使之模拟施工开挖过程。12段开挖则分为12个荷载步逐步施加。

4 结果分析

4.1 变形结果

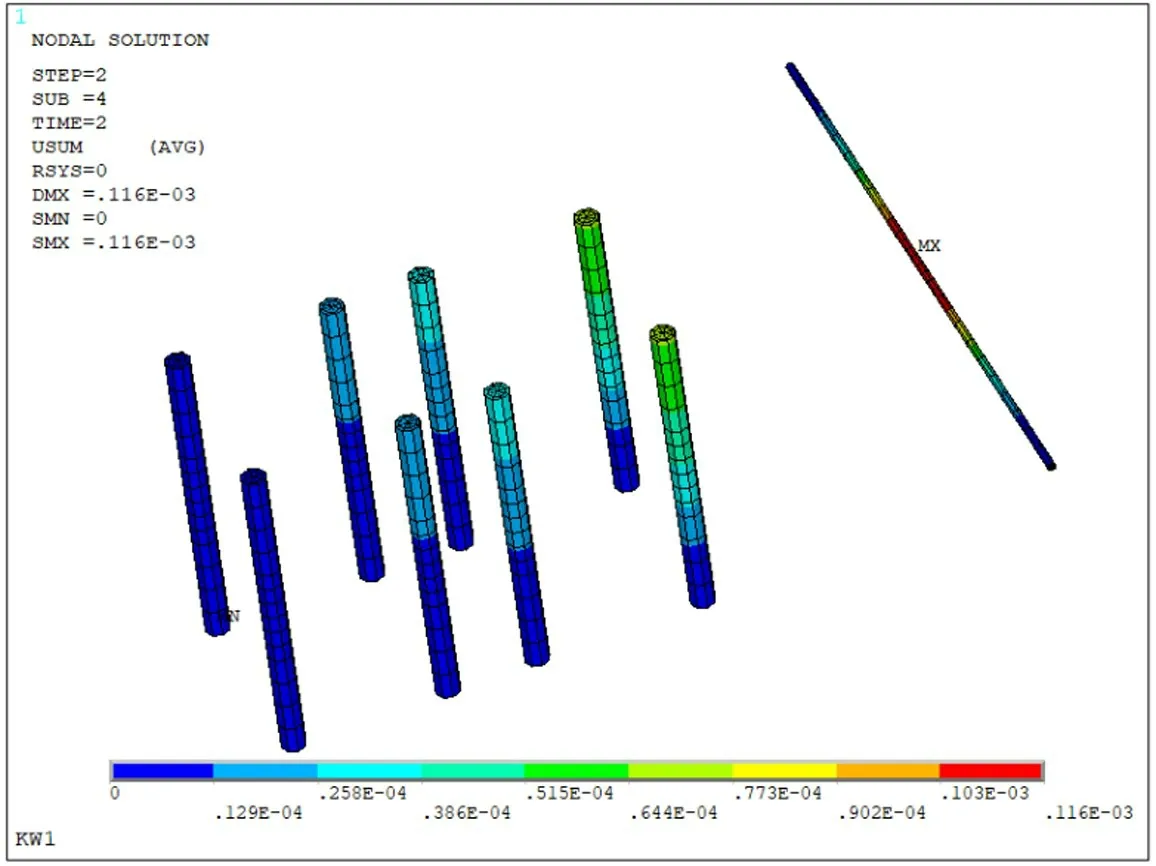

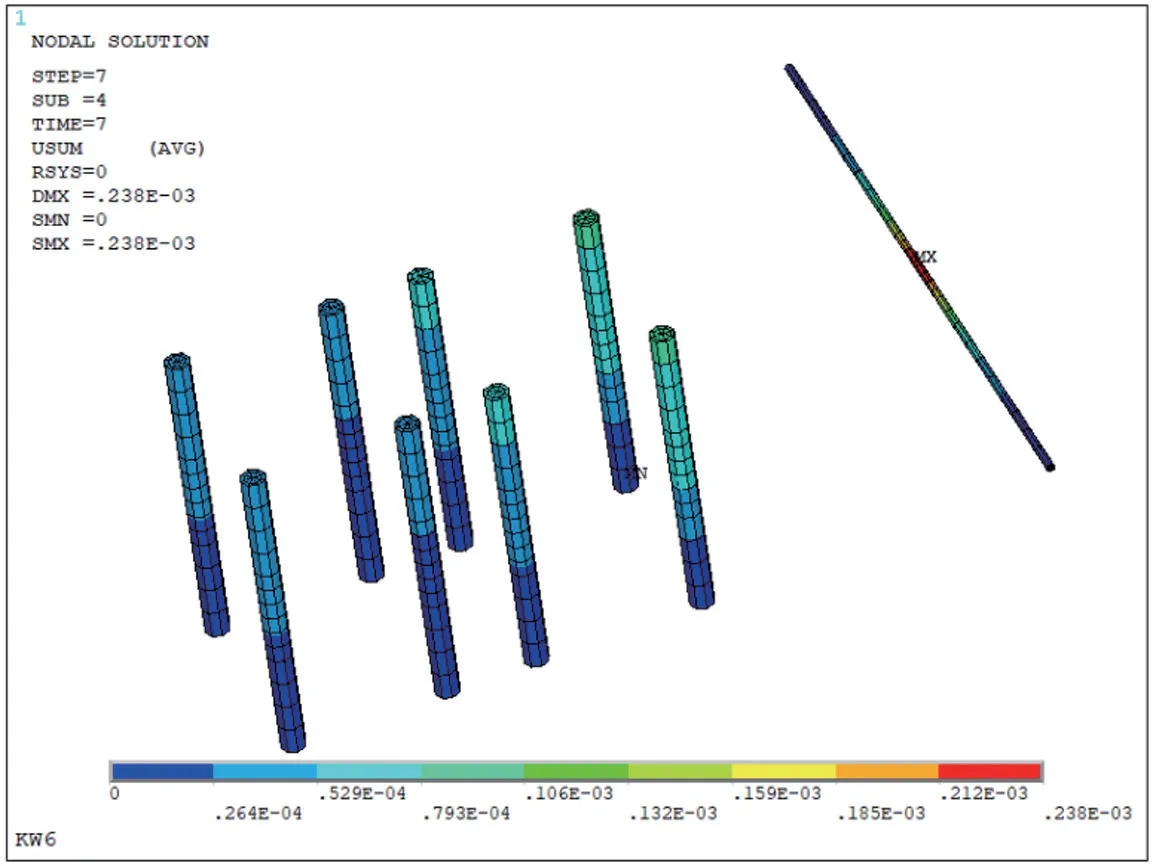

图3、图4为顶管顶进过程中引起桥桩及燃气管线位移变化图。可以看出顶管顶进时对周围的桥桩及燃气管线存在一定的影响,且距离越近影响越大。由顶管顶进引起的燃气管线最大变形为0.24mm,桥桩最大变形为0.12mm。

图3 顶管首次顶进后的桥桩及燃气管位移

图4 顶管顶出后的桥桩及燃气管位移

4.2 内力结果

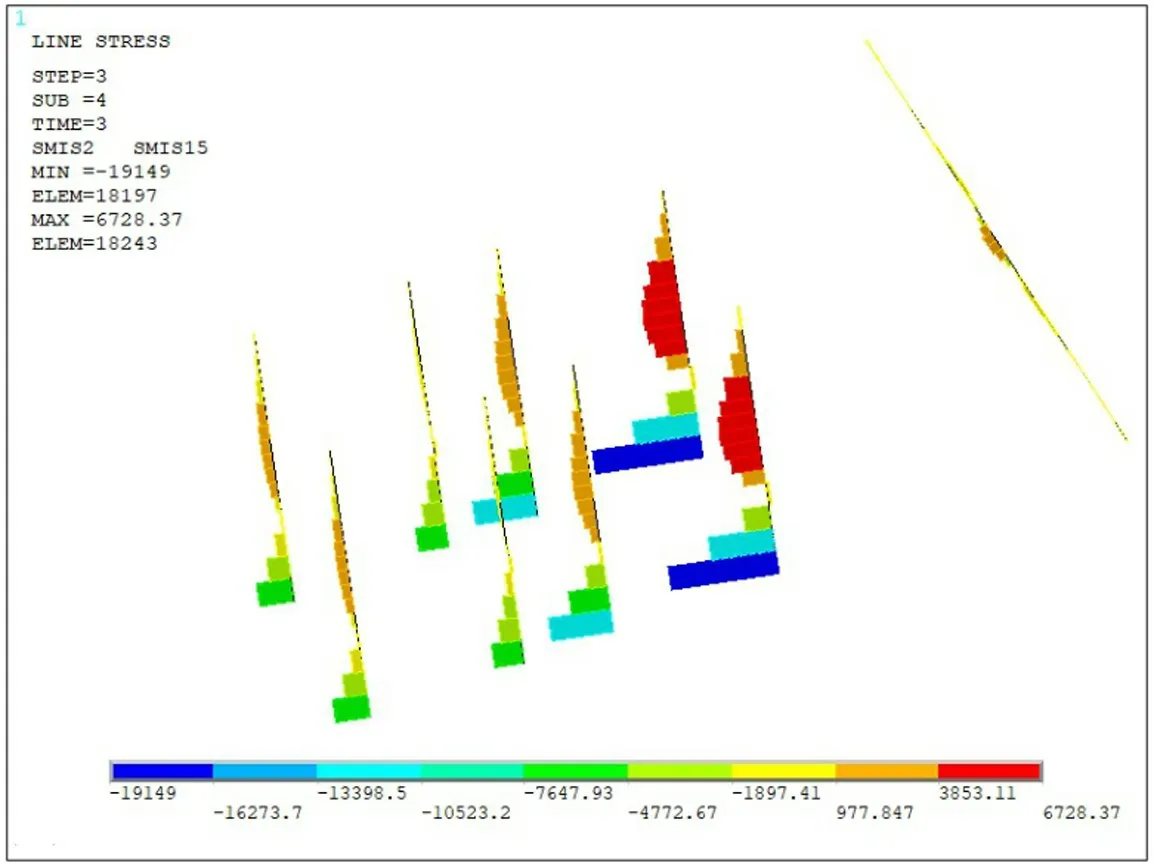

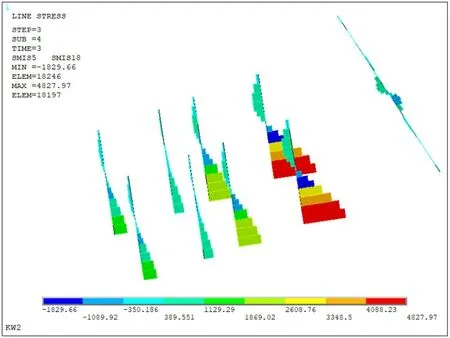

图5、图6为顶管顶进过程中引起桥桩及燃气管的最大内力。

图5 桥桩及燃气管道最大弯矩

图6 桥桩及燃气管道最大剪力

从图上可以看出顶管顶进引起桥桩最大弯矩为19.2kN·m,最大剪力为4.8kN。

5 结束语

(1)本文针对东方排洪渠整治工程顶管穿越高速公路高架桥下的影响进行数值模拟分析,ANSYS有限元分析结果表明顶管穿越土层的刚度及弹模与顶管相比差异悬殊,造成的变形及应力分布调整影响极其有限,因而施工方案是可接受的。

顶管施工对桥桩引起的附加应力导致产生的位移0.12mm、弯矩19.2kN·m、剪力4.8kN,在结构允许的附加变形及受力范围内,不影响高速公路正常运行。对于次高压燃气管线,受影响位移最大0.24mm,在其能承受的变形范围内,不影响正常运行。

(2)顶管施工是一个动态过程[4-5],施工过程中宜实时监测,必要时进行反演分析,进一步验证分析结果,为后续类似工程的分析提供有借鉴意义的参考。