水下井口组合环空密封件的设计

朱麟杰(美钻能源科技(上海)有限公司,上海 200941)

0 引言

浮式钻井系统水下井口安装时,随着不同尺寸套管悬挂器逐层进行安装,各层套管悬挂器与井口本体之间形成环空间隙,为了防止环空间隙出现流体泄漏,须设计相应的耐高压密封件对水下井口和套管悬挂器之间的环空间隙进行密封,该类环空密封件对于水下生产系统的安全生产起到了关键作用。侯超等[1]对水下井口系统用主要密封装置进行研究,总结出密封材料选取、密封结构设计、密封装置加工及密封装置下方技术等水下井口系统密封技术关键点。李振涛[2]对油管悬挂器MEC密封结构的基本设计及性能进行研究,通过ABAQUS软件对34.5 MPa,20~120 ℃的工况条件下不同压缩量、不同油压等参数条件密封件的密封性能进行有限元分析,得到了此型密封件较为合理的设计数据。张凯等[3]对水下采油树油管悬挂器密封结构作介绍,并结合国外著名制造公司的产品对其发展现状进行详尽分析,对比了不同类型密封件的性能,总结出水下生产系统密封的关键技术及未来的发展趋势。

目前,国际上水下生产系统使用的密封件主要有金属密封件和非金属密封件两种形式。本文设计一种金属与非金属组合密封件,对水下井口组合密封件的密封结构和力学分析作了深入研究,并结合压力/温度循环仿真试验数据,辅以有限元分析进行验证,得到较为合理的结构设计参数,以期推动水下生产系统环空密封件国产化进程。

1 水下井口金属与非金属组合环空密封件结构设计

在实际的深海油气开采过程中,水下井口安装到位后,应安装相配的承载环,随后按照尺寸由大到小的顺序将相应尺寸的套管挂依次下入至水下井口中。此时在水下井口和每一层套管挂之间均形成环空间隙。钻井过程中遇到的高压油气会通过这些环空间隙冲击环空密封,如若环空密封失效,轻则造成油气泄漏,产生污染,重则发生爆炸,造成人员伤亡。

为了防止此类情况发生,在每一层套管挂和水下井口之间形成的环空间隙均应安装环空密封件,在每一层套管挂安装完成后,下入一个井口环空密封包。密封包安装到位后,金属与非金属组合密封件被激发,密封件与接触面发生挤压(产生弹性形变)形成预密封,同时两道锁紧环被撑开,分别进入水下井口和套管挂上设置的限位槽,起到对井口密封包限位的作用。水下井口环空密封具体结构如图1所示。

图1 水下井口环空密封结构示意(激发状态)

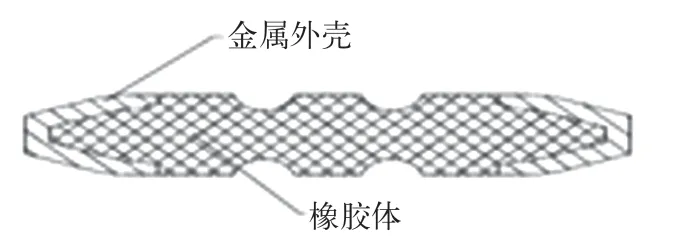

井口环空密封包的核心部件是金属与非金属组合密封件,其主要结构由弹性橡胶体和包裹在橡胶外的金属外壳组成。本设计中金属外壳的材料选用316 L,橡胶体材料选用改性HNBR(碳纳米管作为增强基)。橡胶通过硫化的方式与金属外壳相粘合,具体结构示意如图2所示。

图2 水下井口组合环空密封件结构示意

当水下井口与套管悬挂器之间的环空间隙出现高压油气泄漏时,由于此时密封件依靠初始安装时外界提供的径向预紧力,已被激发,形成预密封,密封保持完整。当高压油气泄漏积累到一定程度时,介质压力会周向施加在金属外壳上,此时,压力会传导至金属外壳包裹的橡胶体部分,使该部分形变加剧,产生接触应力,保持密封。

2 组合环空密封件受压过程有限元模拟分析

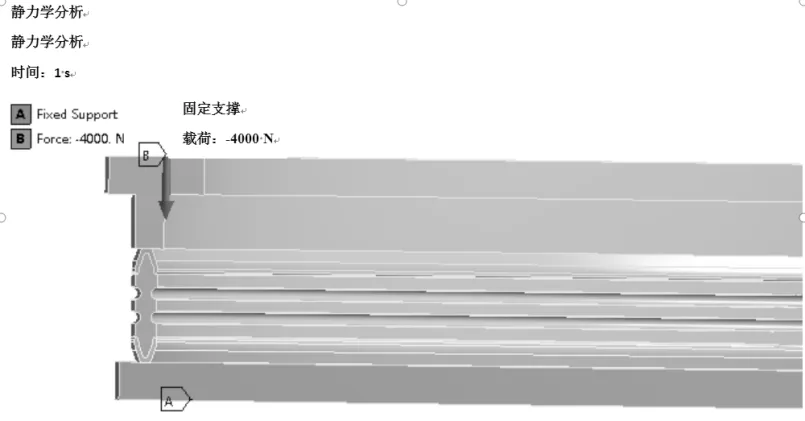

根据应用情况,用ANSYS有限元计算软件对组合环空密封件安装到位时应力、应变分布进行模拟分析,并对其轴向及径向位移进行计算以确定密封性能和强度。

2.1 有限元模型设定

给定密封件横截面内外径与密封沟槽尺寸相匹配,密封件安装时,设定一个轴向载荷作用于组合密封件上部金属外壳端面,将环空挤压受到的径向载荷设定为静载荷,并将其施加在同轴心的模型上(该模型尺寸与实际密封件尺寸一致),从而最大限度的模拟实际受压过程,充分表现物理密封特性,得到较为合理的结果[4],图3为所设置计算模型。

图3 有限元分析计算模型

2.2 分析验证

2.2.1 密封件密封性能分析

组合密封件安装到位后,无流体压力,仅受到环空挤压,发生形变并产生应变,形成预紧力,产生预密封,此时应通过密封位置密封件的过盈量来判断密封件的密封是否起效。图4是组合密封件安装到位时,径向位移云图。

图4 安装到位时组合密封件径向位移

由图4可知,密封件安装到位时,受环空挤压,整体均出现径向位移,其中最大径向位移出现在组合密封件橡胶体中段凸起部分,且外侧径向位移大于内测径向位移。具体数值为外侧最大位移1.092 2 mm,内测最大位移0.657 2 mm,在设计过程中,给予环空密封的过盈量一般为单侧0.5 mm,由此可知,组合密封件安装到位后即形成密封,且密封性能优良。

图5是组合密封件安装到位时,轴向位移云图。

图5 安装到位时组合密封件轴向位移

由图5可知,当设定载荷开始作用于组合密封件上部金属外壳端面至密封件安装到位,整体轴向位移为6.392 6 mm。由于组合密封件为中心对称设计,所以密封件整体轴向位移呈对称分布,形态较为稳定,但越靠近轴向载荷作用面,则位移相对较大。

图6是组合密封件安装到位时,整体形变云图。

由图6可知,密封件安装到位时,整体形态较为稳定,各对称位置形变较为均匀,两端金属骨架起到了支撑的作用,金属骨架与橡胶之间未撕裂,橡胶部分也未被挤出,实现设计功能。

2.2.2 对模拟计算的分析

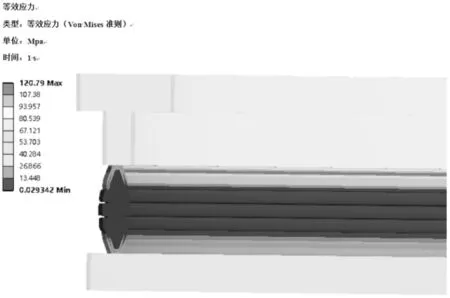

下面通过对密封件激发状态时应力及应变分析验证其密封性能及强度。图7是组合密封件激发状态时的应力分布云图。

图6 安装到位时组合密封件整体形变

图7 组合密封件激发状态应力分布

观察图7可知,组合密封件正确激发时,应力峰值出现在两端金属外壳腔体外沿处[5],最大值为120.79 MPa,小于金属外壳选用材料316L的许用强度,表明密封件激发状态时,金属外壳能够保持形态完整和功能稳定。弹性橡胶体所受应力最大为13.448 MPa,应力峰值出现在金属外壳与橡胶硫化粘合的位置,小于碳纳米管改性氢化丁晴橡胶的拉伸强度[6],表明此时橡胶形态稳定,与金属壳体的粘合保持紧密,密封性能良好。

分析认为,模拟计算设置的条件是单个密封件以初始状态在设置好的温度条件及工作状态下进行应力分析,在该条件下,计算结果符合实际,但并不能体现循环试验对密封件性能的测试。即单个密封件在一定时间内经历多个不同温度下的保压过程后,其密封性能的表现。并且对于组合密封件中起主要密封作用的橡胶部分,密封件的应力分布并不能作为判断密封性能是否达标的主要因素,其主要是能够体现密封件受到流体压力时,自身发生形变以实现密封时所受到的干扰。

图8 组合密封件激发状态应变分布

图9 组合密封件激发状态应变峰值点

此时,用应变作为主要参考因素通常比应力更能体现整体密封性能。密封件激发状态的应变云图峰值点如图8所示,该状态下的应变峰值点如图9所示。

由图8及图9可知,组合密封件的密封性能主要通过橡胶体的大幅形变与密封面过盈配合实现,而应变的峰值出现在金属壳与橡胶硫化粘合的位置。

可以推断在实际工况条件下,密封件激发时,由于弹性模量相差较大,应变峰值处的金属与橡胶形变量相差较大,此处可能出现橡胶被撕裂,甚至发生橡胶与金属外壳脱落的情况,从而对密封效果产生不良影响,进一步地分析还需要通过仿真试验进行验证。

3 井口环空密封件压力/温度循环仿真试验

根据章节2分析结果,按照API-SPEC 17D标准要求对金属与非金属组合环空密封件进行压力/温度循环试验以验证其在仿真试验中的密封效果[7]。

3.1 工装压力容器设计

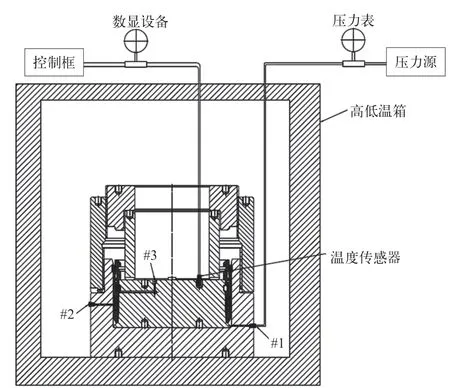

为了模拟实际工况,即测试组合密封件对水下井口和套管悬挂器环空间隙发生泄漏时的密封效果,设计如图10所示的压力容器作为试验工装。实际生产中,介质压力来自于井下,所以设置#1、#2端口为打压孔,#3端口为观察孔。

由章节2.2.1及密封安装细节可知,当环空密封安装到位时,密封件已激发,形成预密封。

3.2 压力/温度循环仿真试验过程

3.2.1 试验前准备

选取氮气作为试验介质,以更好地观察试验全过程是否出现泄漏;试验温度为V级(2~121 ℃);在测试前应确保“压力/温度测试设备”的系统承压完整性,以更好模拟实际工况[8]。工装内设置有温度传感器,确保试验过程中正确监视对象内部温度,具体结构示意图如图11所示。

图10 井口环空密封试压工装及密封件安装细节

图11 压力/温度循环测试试验装置

3.2.2 试验过程

用接口#1进行升降压,此时应将接口#2封死,将接口#3留作观察口。确保图表记录器可以持续记录腔体内压力及温度数据。

(1)高温保压阶段:从室温和大气压力下开始加热整个装置,升温至121 ℃(核实温度已经达到稳定状态,即每分钟温度变化小于0.5 ℃,并且持续保持30 min)。从接口#1处通过气泵加压达到试验压强68.9 MPa,保压至少1 h(当每小时试验压强变化不大于2.1 MPa,应认为压力稳定。在整个保压期间,每小时压强变化应保持在2.1 MPa以内)。之后释放压力。注意整个试验阶段需要保持温度在121~132 ℃之间。

(2)低温保压阶段:冷却整个装置,降温至2 ℃(核实温度已经达到稳定状态,当每分钟温度变化小于0.5 ℃,并且持续保持30 min)。从接口#1处通过气泵加压到试验压力68.9 MPa,保压至少1 h(当每小时试验压力变化不大于2.1 MPa,应认为压力稳定。在整个保压期间,每小时压力变化应保持在2.1 MPa以内)。之后释放压力。注意整个试验阶段需要保持温度在2~-1 ℃之间。

(3)带压升温至高温保压阶段:升温至室温。从接口#1处通过气泵注入氮气,加压到试验压力68.9 MPa。加热装置,升温至121 ℃,升温过程中,要保持50%~100%的试验压力(34.5~68.9 MPa)。在接口#1处通过气泵加压达到试验压力68.9 MPa,保压至少1 h。

(4)带压降温至低温保压阶段:降温至-18 ℃。降温过程中,要保持50%~100%的试验压力(34.5~68.9 MPa)。在接口#1处通过气泵加压到试验压力68.9 MPa,保压至少1 h。

(5)带压升温阶段:加热整个装置,升温至室温,升温过程中,要保持50%~100%的试验压力(34.5~68.9 MPa)。然后释放压力。

(6)重复(1),即由常温升温至121 ℃,温度稳定后打压至68.9 MPa,进行保压。保压完成后释放压力。

(7)重复(2),即降温至2 ℃,温度稳定后打压至68.9 MPa,进行保压,保压完成后释放压力。

(8)常温保压阶段:升温至室温,温度稳定后,在接口#1处通过气泵加压到试验压力68.9 MPa,保压至少1 h,确保压力稳定,压力稳定周期至少1 h。保压完成后泄压至零。

3.2.3 试验结果

测试结果应满足API-SPEC 17D水下井口装置和采油树设备的规范中所规定的要求,如保压期间发生可见泄漏,或保压期间初始试验压力及压力监控仪表显示的压降速率超出规范要求,则该次试验失败,测试需重新进行。

图12是第一次高温保压阶段及第一次低温保压阶段(3.2.2章节中(1)、(2))试验曲线,观察曲线图可知,整个阶段保压过程稳定,表明该过程中密封稳定可靠。

图13是第二次高温保压,第二次低温保压阶段(3.2.2章节中(3)、(4))试验曲线,与第一阶段有所区别的是,该阶段升、降温过程均为带压,更接近实际工况。观察曲线图可知,整个阶段保压过程稳定,表明该过程中密封稳定可靠。

图14是第三次高温保压,第三次低温保压以及最后常温保压阶段试验曲线,该阶段模拟井口环空组合密封在经历多次温度/压力循环后,自身密封性能是否保持,对密封件整体的综合力学性能及高低温拉伸性能要求极高。观察曲线图可知,整个阶段保压过程稳定,表明该金属与非金属组合密封件设计能够满足水下井口与套管挂之间的环空间隙密封要求。

图12 第一次压力/温度循环测试试验曲线

图13 第二次压力/温度循环测试试验曲线

图14 第三次压力/温度循环测试及常温测试试验曲线

由压力/温度循环测试的结果可知,该组合密封件能够在实际工况下有效密封水下井口与套管挂之间形成的环空间隙。

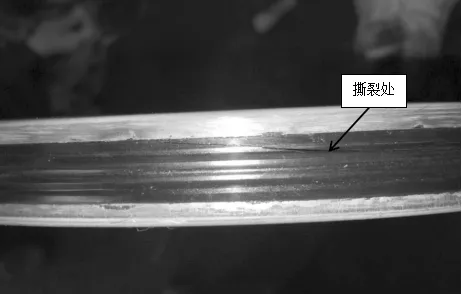

试验完成后,拆除试验工装并对密封总成进行拆分,将组合密封件单独拆解并进行测量和观察,发现组合密封件被环空挤压变形后的尺寸与设计尺寸相符合,但其内、外侧金属外壳与橡胶体粘合的部位,一些位置出现撕裂,具体情况如图15所示。但从试验结果可知,对组合密封件整体密封效果没有影响,这与有限元分析的分析结果相吻合,也为该型密封件后续改进提供了方向。

图15 压力/温度循环测试完成后组合密封件状态

4 结语

水下井口与多层套管悬挂器之间的环空密封是否能够有效实现直接关系到水下生产系统能否安全生产。本文所述有限元分析及仿真压力/温度循环测试过程和结果为该类水下井口组合环空密封件的实际应用和国产化进程提供了宝贵的经验。

(1)组合密封件相比单一的金属密封件或非金属密封件,更能适应从低压到高压的全过程密封需求。安装到位,即受环空挤压产生初始密封力,形成预密封,并且随着流体压力上升,其密封功能被完全激发。

(2)金属骨架的设计使用是合理且必要的,可以有效支撑、包裹橡胶部分,以免受到高压时,密封件被挤出导致密封失效。

(3)HNBR材料在高温121 ℃时,发生热膨胀,膨胀量比较大,密封效果好,低温2 ℃时,橡胶体发生收缩,膨胀量小或者几乎不膨胀,橡胶变形量小,且短时间内经历高低温循环,橡胶的性能回复较慢。所以压力/循环试验应严格按照API 17D相关规定,其升降温过程应尽可能的模拟实际工况,避免出现急剧的升温和降温过程,使橡胶部分发生撕裂,从而影响密封。

(4)密封件在实际工况中,受压力而产生应变的峰值出现在金属外壳与橡胶硫化粘合的位置,该位置为密封失效风险点。金属外壳与橡胶相粘合的部位结构应加以改进,使其结合更紧密,同时橡胶的改性增强及硫化工艺也有待改善。