深水钻井装置设计的关键因素

刘双莹,孙明远(广州海洋地质调查局,广东 广州 510075)

0 引言

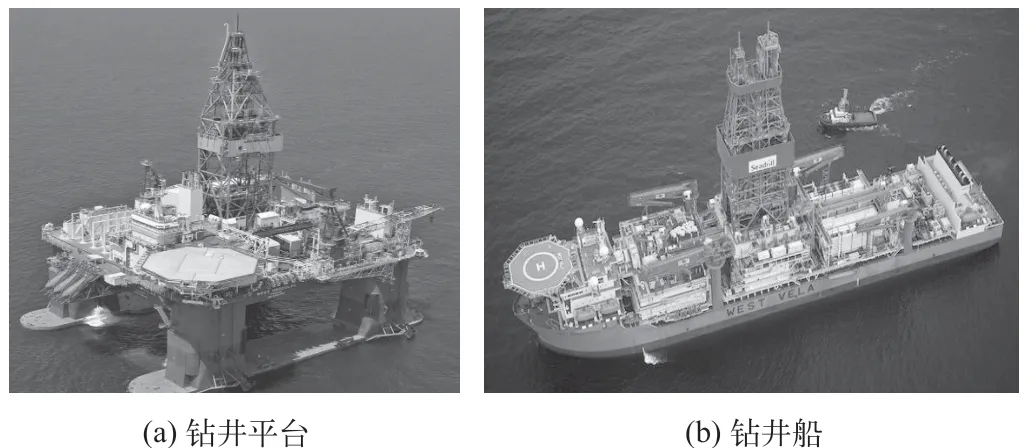

深水钻井装置按照船型分为半潜式钻井平台与钻井船(如图1),按照定位方式分为锚泊定位与动力定位,深水钻井装置选型是深水钻井计划需完成的首要工作[1],此外,对深水钻井装置的配套设备选取也要慎之又慎。

图1 钻井平台和钻井船示例

1 深水钻井装置选择的一般性原则

1.1 钻井作业环境

深水钻井作业环境主要考虑气候条件(如台风)、水文环境、水深和海床地质条件。在选择钻井装置时,需要依据作业海区的海洋环境条件对钻井装置的运动性能、隔水管性能、下防喷器、下套管等作业过程等进行详细分析与评价;确认钻井装置的设备性能与特点能否满足地质、环境和气候条件的安全要求,还必须确保钻井装置的生存能力满足环境要求[2]。

1.2 深水钻井装置的船型

对半潜式钻井平台和钻井船的性能进行综合比较,一般而言:半潜式钻井平台稳定性好,适合于较恶劣的作业海况,作业气候窗口宽,作业效率高,但机动性差;钻井船具有良好机动性,可变载荷大,存储容量大,较半潜式钻井平台易维护,但恶劣环境的作业适应性差,作业气候窗口窄。

1.3 定位方式

实际作业中,综合各方面因素,通常在水深1 000 m以内,采用锚泊定位钻井装置。水深在1 000 m以上时,需要动力定位,推进器协助锚链定位或者是全部动力定位。

(1)锚泊定位。对于深水钻井装置锚泊定位而言,常用的系泊形式为锚链式、钢缆式、合成纤维缆式或复合方式。锚泊定位的主要优点是节省燃油费用和作业可靠性高,主要缺点为适用水深范围有限、起抛锚的时间长、起抛锚船能力要求高等。

(2)动力定位。动力定位系统水深适应性强,对海床条件无要求,就位和离位效率高,机动性强,无需起抛锚船和拖船,对三用船工作船无特殊要求。动力定位系统存在的不足:日租金相对高耗油量大,操作成本高不适用于浅水区,作业维修和定期检验要求高,存在动力与定位系统失效的风险。

1.4 井别

在钻井装置的选择中,需要考虑井别,勘探井还是开发井,对于勘探井而言,需要钻井装置有较好的适应性,机动性,可变载荷大和自持能力强,以及在极端条件下的仍然具有安全控制能力。对于开发井而言,需要高的效率,可采用双作用钻机或交叉作业,对设备处理和安装能力要求高,甲板空间大,起重机能力强,同时也要兼顾完井、采油、修井的效率。

1.5 钻井装置的限制条件

(1)钻井作业限制条件。钻井装置最大作业条件是指为能够进行钻井作业的最大风、浪和流的组合,作业限制条件决定了什么工况下需要停止操作以避免严重的事故。需要针对具体的钻井装置,根据过去井位所在海域的气候/环境情况的统计数据确定最大作业限制条件及作业环境的要求,并评估出预计停工期。钻井装置的水下设备操作主要受到水流和水深的限制。在选择设备的时候必须考虑设备使用水深、海洋环境、甲板空间面积,月池设施的限制,考察操作水下设备的能力。

(1)脱离操作限制条件。脱离操作限制条件是指为需要进行隔水管脱离的最大风、浪和流的组合,脱离操作限制条件决定了什么工况下需要脱离。需要针对具体的钻井装置,根据过去井位所在海域的气候/环境情况的统计数据确定脱离操作限制条件及环境的要求。作业海域的风浪流组合所产生的极端环境会对钻井装置的安全产生危害,因此深水钻井装置一般都设计有恶劣环境脱离装置并要求作脱离操作的极限设计,以确保钻井装置设备安全。

(3)生存限制条件。生存限制条件是指在极端环境条件下保证钻井装置自存的最大的风、浪和流的组合,必须清楚了什么情况下将发生灾难性事故并采取预防措施,这需要结合当地的海况条件,对钻井装置的稳定性进行分析,确定钻井装置生存的限制条件。在选择钻井装置时,必须确定钻井装置的生存限制条件,以确保钻井装置安全。

2 主要钻井设备选择原则

在选择钻井平台进行钻井时,对一些关键的设备要进行重点评估,必要时要进行计算分析,如:钻机大钩载荷、电力负荷、可变载荷、钻井液循环系统、隔水管系统、井控系统、定位系统等。

2.1 深水钻机系统选择

(1)最大钩载的限制。深水钻机最大钩载与水深、井深、井眼轨迹、钻具重量、套管柱重量、水下器具重量、钻井装置的运动性能等有关;确定深水钻机大钩载荷承受的载荷时需要考虑以下工况:下隔水管/防喷器、下套管、起下钻杆,在这些工况中,需要考虑三类载荷,即静载荷、钻井平台升沉运动引起的动态载荷以及作业动载荷。

(2)钻井液泵压力、功率。深水钻机钻井液泵主要根据钻井过程中最大泵压、最大功率进行配置。由于处理浅层地质危害(如浅层水、气)、喷射钻井、以及井下动力钻具的需要,一般深水钻机钻井液泵的功率和压力都要求比较大。同时深水钻机须配备隔水管钻井液增压泵。

(3)转盘静载荷和开口直径。转盘开口直径和静载荷是转盘的主要参数。转盘静载荷必须能够满足悬挂所有钻柱、套管柱的重量(含动载荷)。深水钻井用的转盘,必须能够顺利通过作业所用的隔水管(包括外侧包裹的浮力块)和钻井工具。

(4)钻井液池容积。进行钻机选择配置时,要根据隔水管容量、井身结构等确定不同井段内的钻井液用量以及总钻井液用量,同时考虑紧急情况的安全余量,如浅层压井钻井液、隔水管紧急脱开损失钻井液等。

(5)钻柱升沉运动补偿。钻柱补偿装置的补偿行程、最大静载荷等须满足深水环境下的使用要求,最大静载荷要求很高,例如HY981深水钻机的补偿行程为7.62 m,最大静载荷为453 t 。钻柱升沉运动补偿装置分为主动型(包括绞车主动补偿与天车主动补偿)和被动型,第5、6代深水钻机多采用主动补偿装置。

2.2 深水钻井隔水管选择与设计

深水隔水管需要承受大的张紧力和具有抵抗环境载荷的能力。隔水管的重量和甲板存储要求在深水钻井装置选择时应予以考虑。隔水管系统和防喷器系统安装效率也须考虑[3]。深水钻井中遇到的一个主要问题是由于波浪和流等环境载荷引起隔水管的运动,应在早期结合钻井设计进行研究,进行隔水管的作业设计。

(1)水下填充阀。深水钻井隔水管须配备水下填充阀,防止可能产生隔水管的挤毁。往往在水下457.2 m左右位置配置填充阀。一旦压力差达到了预定值,阀门自动打开,允许海水进入填充隔水管[4]。除了自动操作之外,作业人员也可以在水面使用液压控制面板遥控操作填充阀。

(2)浮力块。通常深水钻井隔水管均用浮力块控制隔水管柱浮重。浮力块的长度一般为4.572 m,浮力块提供的净浮力可将隔水管单根的浮重相对于空气中重量减小90%~95%。

(3)隔水管张紧系统。在选择深水钻机时,需要根据隔水管所需的张紧力来校核隔水管张紧系统的能力,隔水管所需的最小张紧力计算是以隔水管柱(包括隔水管内的钻井液)在水中的重量为计算依据的。

(4) 隔水管接头。接头依据以下内容选择:接头强度、支承环的负荷等级、抗疲劳性、可靠性、连接速度、接成预压载荷、维护要求、主管尺寸、强度/重量比。深水钻井应尽可能的选择快速接头,以提高作业时效。

2.3 深水钻井防喷器

与浅水防喷器组相比,深水防喷器组对防喷器控制系统的工作能力和响应时间提出了更高的要求,要求使用的液压控制液为无腐蚀性、无污染环保流体。同时为保证液压控制系统有足够快的响应时间,这种工作液黏度应该尽量低并具备很好的润滑性,还要能和海水很好的混合而不影响性能[4]。

(1)防喷器压力等级。防喷器压力等级的选择主要根据地层压力的情况,通常选69 MPa或103.4 MPa压力等级。在深水钻井作业进行防喷器试压时要格外注意防喷器的压力等级及所用的钻井液比重,也要考虑钻井液液柱与海水梯度产生的压差,随着水深的增加,更应当引起重视。

(2)防喷器组控制系统。用于深水钻井防喷器组的控制系统一般有两种:液压控制系统和电液控系统。在大多数的深水钻井作业中,尤其是在超深水钻井作业时,更多的选用电液体控系统。钻井装置的定位方式、水深、海况以及井控要求等会影响控制系统的选择,其中应特别关注控制系统的响应时间。

API RP 16E中规定,水下防喷器组控制系统应在45 s或者更短的时间内关闭任何一个闸板防喷器,万能防喷器组关闭的响应时间不能超过60 s,节流/压井阀开启或关闭的响应时间不能够超过闸板防喷器关闭的最小响应时间,解脱底部隔水管总成的时间不应超过45 s。

3 结语

深水钻井作业相较于常规浅水,作业环境更加恶劣,设备也更加繁杂。本文通过总结深水钻井装置和主要钻井设备的选型因素,可得超过1 000 m作业的深水钻井装置选择更加倾向动力定位;钻井设备倾向选取大钩载和大功率的钻机,载荷更大、连接快速的隔水管,电液复合控制的防喷器。