故障树方法分析危化品储罐燃爆事故

刘新(福建省冶金工业设计院有限公司,福建 福州 350011)

0 引言

在化工行业,储罐是常用的生产存储设备,空间密闭,其存储物质多为危险化学品。储罐内部空间通风不良,易导致其氧含量不足,乃至有毒有害、易燃易爆物质的集聚。作业人员在对储罐进行清洗、维修作业时,可能发生中毒、缺氧窒息、燃爆等突发状况。

1 故障树定性定量风险分析

1.1 故障树分析目的及特点

如图1所示就是一个简单的故障树。这一简单故障树表明:作为最终事件的工艺系统故障是由工段设备a的故障或工段设备b的故障引起的[1],而工段设备a的故障可能是零件1引起,也可能是零件2引起,工段设备b的故障则是零件3和零件4同时发生故障时引起。故障分析的目的就是通过逐层推导,直观的表述可能导致工艺系统事故的基本原因(底事件)及影响路径。

图1 故障树

由图1可看出,故障树分析具有如下特点:

(1)清晰表述工艺系统故障的起因。故障树图能直观显示故障的基本原因及各工艺控制点之间的逻辑关系[1],有助于有关人员快速、便捷了解系统安全控制的要点和措施。

(2)突出防控重点。通过化简故障树,求故障树的最小割集,由结构重要度比分析最小割集。通过确定最小割集的出现频次,进而确定系统危险性高的控制点,便于采取有针对性的重点防控措施。

1.2 基于危化品储罐燃爆的故障树计算及分析

1.2.1 故障树的建立

通常引起危险化学品储罐燃爆的直接原因有:(1)存储的易燃易爆物质达到爆炸极限;(2)点火源。

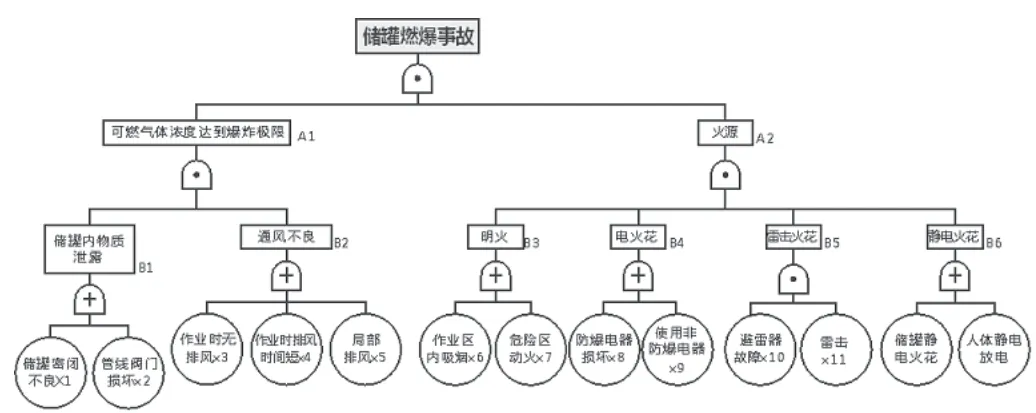

因此,建立危化品储罐燃爆故障树如图2所示。

1.2.2 储罐燃爆故障树计算及分析

根据图2,化简故障树,求最小割集,运算过程如下:

由计算可知,图2储罐燃爆故障树包括42个最小割集,分别是:(X1X3X6)、(X1X3X7)、(X1X3X8)、(X1X3X9)、(X1X3X12)、(X1X3X13)、(X1X4X6)、(X1X4X7)、(X1X4X8)、(X1X4X9)、(X1X4X12)、(X1X4X13)、(X1X5X6)、(X1X5X7)、(X1X5X8)、(X1X5X9)、(X1X5X12)、(X1X5X13) (X2X3X6)、(X2X3X7)、(X2X3X8)、(X2X3X9)、(X2X3X12)、(X2X3X13)、(X2X4X6)、(X2X4X7)、(X2X4X8)、(X2X4X9)、(X2X4X12)、(X2X4X13)、(X2X5X6)、(X2X5X7)、(X2X5X8)、(X2X5X9)、(X2X5X12)、(X2X5X13)、(X1X3X10X11)、(X1X4X10X11)、(X1X5X10X11)、(X2X3X10X11)、(X2X4X10X11)、(X2X5X10X11)。

图2 危化品储罐燃爆故障树

若最小割集中底事件的数目相等时,底事件结构重要度的判断,取决于其重复出现的频率,出现次数越多,其结构重要度就越大,越需要重点防控。例如在图2储罐燃爆故障树42个最小割集中,在第1~第36个最小割集都包括3个底事件,则可以判断:

(1)IΦ(1)=IΦ(2)> IΦ(3)= IΦ(4)= IΦ(5)> IΦ(6)>=IΦ(7)= IΦ(8)= IΦ(9)=IΦ(12)>=IΦ(13)。

(2)在第37~第42个最小割集都包括4个底事件,则可以判断:IΦ(10)=IΦ(11)>IΦ(1)=IΦ(2)>IΦ(3)= IΦ(4)=IΦ(5)。

综合(1)和(2)的结构重要度比较结果可知,42个最小割集,引起燃爆事故的底事件包括3要素:储罐内物质的泄漏(X1、X2)、通风不良(X3、X4、X5)及点火源(X6、X7、X8、X9、X10、X11、X12、X13)。底事件结构重要度比较结果如下:

IΦ(1、2):储罐内物质泄漏>IΦ(3、4、5):通风不良>IΦ(6、7、8、9、10、11、12、13):点火源。

1.2.3 故障树应用实例

以2018年上海赛科石化有限责任公司5·12较大爆炸事故,造成6人死亡,直接经济损失约1 166万元为例,运用故障树方法对该生产安全事故进行分析及计算。

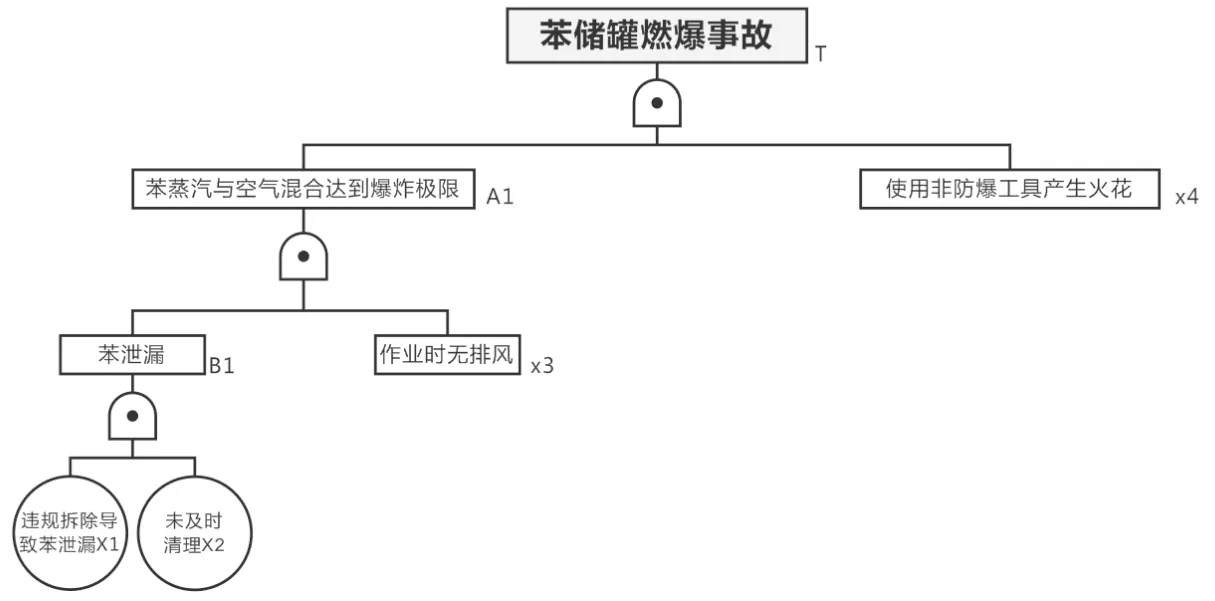

图3 5·12苯储罐燃爆故障树

经过化简计算图3故障树,可以得到1个最小割集,即:T=A1X4=B1X3X4=X1X2X3X4。

在5·12燃爆事故最小割集(X1、X2、X3、X4)中不难发现,该案例满足燃爆底事件3要素:(1)苯储罐泄漏(X1、X2);(2)维修作业时无排风(X3);(3)使用非防爆工具产生火花(X4)。

从结构重要度分析最小割集(X1、X2、X3、X4),即IΦ(1)= IΦ(2)=IΦ(3)= IΦ(4),可以看出,当X1、X2、X3、X4为并列关系且同时发生时,苯储罐燃爆无可避免。

结合以上分析,只要将最小割集中的底事件进行科学预防和控制,就可以避免5·12苯储罐燃爆此类事故的发生。

2 储罐燃爆事故风险防控对策

从5·12苯储罐燃爆事后调查可知,除了引起燃爆事故的直接原因之外,该企业现场苯储罐维修作业人员,在未核实有限空间作业内容发生变化,未变更作业方案,现场发包单位相关管理人员在已知储罐维修作业内容发生重大变化的情况下,未及时通知承包单位修改施工方案并立即要求停止作业,也暴露了涉事企业安全管理制度流于形式,安全管理人员玩忽职守的弊端[2]。因此,防控5·12有限空间储罐燃爆事故的重点除了防止形成可燃气体浓度达到爆炸极限、控制点火源之外,还应加强有限空间作业安全管理[3],严格作业审批、注重现场作业人员对有限空间作业认知、操作规程的专项安全培训、定期排查隐患。完善企业的发包管理,明确发包单位和承包单位双方的权力和义务,严格按照有限空间作业要求开展作业。

3 结语

通过故障树分析法可知,储罐燃爆防控重点在于:(1)避免形成可燃气体或降低可燃气体浓度,以防达到爆炸极限;(2)控制产生或消灭点火源;(3)应根据《工贸企业有限空间作业监督管理暂行规定》,结合企业生产特点,加强相关操作人员对有限空间作业认知、定期进行操作规程、专项安全培训及隐患排查[3];(4)加强企业的发包管理。