港西油田气脉冲清洗技术应用实践

中国石油大港油田第五采油厂

港西油田1964 年投入开发,1972 年开始注水开发,已历时48 年的注水历程,截至到2020 年3月底,平均日注水量1.692 2×104m3,年累计注水量626.574 4×104m3。注水管网能否正常运行直接影响水驱开发效果、原油产量以及油田的后续开发。

由于长期注水开发,注水管道输送介质矿化度高,管道内壁钙镁离子结垢、胶质泥砂附着现象日益严重。注水管网结垢不仅导致注水管道运行压损增大,而且管道内壁的积垢夹带着污油、泥砂等杂质,为硫酸还原菌、铁细菌等菌类的繁殖提供了场所,造成回注水二次污染、注水管道腐蚀加剧频繁穿孔[1]等问题。因此,需要定期对注水管网进行清洗除垢。港西油田曾先后采用液压清管器清洗、化学清洗技术对管道进行除垢,但对管道都有伤害,因此采用物理清垢技术成为解决管道结垢途径的首选。气脉冲清洗为物理清洗技术,具有施工简单,对管道无伤害、对环境无污染、清洗彻底、清洗时间短等特点。为此,应用气脉冲清洗技术对注水管网进行清洗,通过清洗达到降低注水能耗、提高三级水质达标率,满足了边缘注水井注水压力的需求[2]。

1 清洗技术选择

根据管道和结垢的具体情况,港西油田应用过的管道除垢方式有液压清管器清垢、化学清垢,但其技术特点不适用于注水管道清洗除垢。为有效解决注水管道清垢问题,通过对管道结垢情况及清洗适用性的研究分析,引进应用了气脉冲清洗技术,对注水管道实施清洗。

1.1 液压清管器清洗技术

液压清管器清洗其原理是利用“液压流体力学”,清管器在压力水流的推动下,形成无数的微射流,粉碎管壁的油垢,清管器对管道内壁垢进行刮削,达到清垢的目的。

清管器除垢属于物理机械清垢,主要使用在无“T”接、结垢不严重的管道,用于清除软质垢,对于硬质垢清除效果差[3]。其优点是技术成熟,耗费工时短,影响水量小,清洗费用低。缺点是只能用于单井或无“T”接的管道,清洗过程中容易出现卡球情况,清洗效果差。由于制约因素较多,港西油田目前多用于结垢不严重,需要周期性清垢的管道,不适用于注水管网清洗。

1.2 化学清洗技术

化学清洗技术是将药液(包含盐酸、缓蚀剂、除硫剂)打入管道,利用脱脂、缓蚀、酸洗等技术手段清除管道内污垢。

该技术通过化学药剂与积垢的化学反应实现除垢目的,由于所用化学药剂具有腐蚀性,易对金属管道造成伤害,同时化学反应产生的有害气体存在安全风险,清洗排出液的处理比较困难,容易造成环境污染[4]。其优点是不受“T”接等管网情况限制,可以应用于管网情况复杂的干线,可清除硬质垢,清洗效果好。缺点是需药液浸泡4 h 以上,才能达到清洗效果,工时耗费较长,影响水量大,增加生产调节难度,存在安全、环保隐患。其主要应用于清洗结垢严重、工艺复杂、长度大的注水管网。考虑安全、环保因素风险,目前已不再采用该方式。

1.3 气脉冲清洗技术

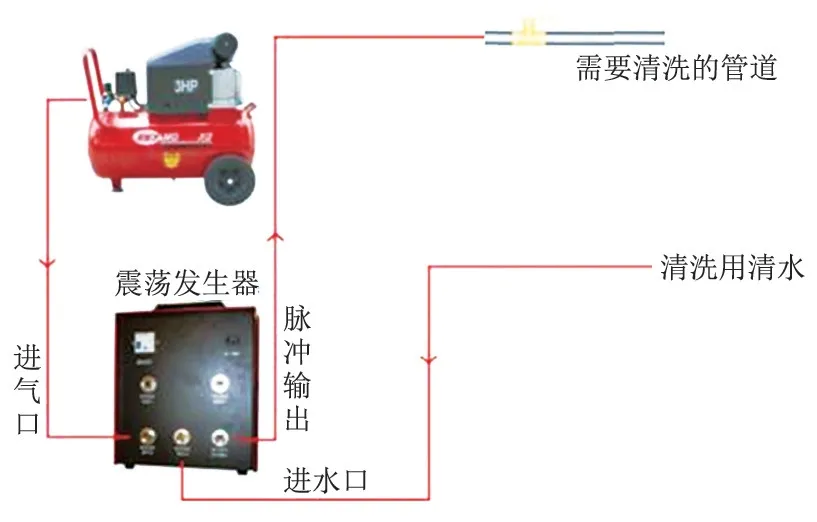

气脉冲清洗技术是将压缩气体和水送入脉冲振荡发生器,在振腔中产生共振后,水气流通过出口,以脉冲方式喷入充满水流的管道中,随着压缩气体的急速膨胀和气泡的爆裂,利用脉冲集中释放的能量,管道中的水流陡然加速,猛烈地冲刷管道内壁,在强劲剪切力和冲击力的作用下[5],管道内壁垢层疲劳、松动、脱落,并随水流一起排出管道(图1)。

图1 气脉冲清洗示意图Fig.1 Schematic diagram of air pulse washing

气脉冲清洗属于纯物理清洗,过程中不添加化学药剂,清洗介质为水和压缩气,不会发生管道卡堵。优点是无化学污染和安全风险,不会造成环境污染,对注水管道不会造成伤害[6],清洗效果好,操作压力低、安全系数高,无操作风险。缺点是施工较复杂、影响水量大,需要进行生产调节,清洗费用较高。气脉冲清洗适用于各类型复杂管道,对于非坚硬垢、漏失敏感管道有较强适应性[7]。

2 气脉冲清洗的现场应用

2.1 管道的选择

工艺研究所与采油作业区结合,根据管道压损、回注水二次污染情况[8]等确定了需要清洗的管道,2019 年对港西油田44 条注水管道实施了气脉冲物理清洗除垢,其中支干线管道9 条、单井管道35 条,管道规格分别有Φ 159 mm×12 mm、Φ 114 mm×9 mm、Φ 76 mm×6 mm、Φ 60 mm×5 mm,共计清洗长度34.56 km。

2.2 施工过程

在清洗前根据所需清洗管道的工艺现状及生产情况,制定了清洗计划和施工方案。

在清洗过程中,采取对清洗现场管道排出液观察和取样对比的方式来逐一核实清洗情况,每半小时取样一次观察水质变化。清洗初期排出液为黑色黏稠流体混合物,随着清洗的进行,排出液逐渐呈现半透明状,液体中混合着许多细小的垢片[9],根据管道长度和积垢状况不同,一般2~4 h 后排出液清澈,肉眼看不到机机械杂质后完成清洗,对现场工艺设施及场地进行恢复(图2)。

图2 清洗过程取样与清洗前后管道排出液对比Fig.2 Samples taken during cleaning process and comparison of pipeline drainage liquid before and after cleaning

针对清洗后的注水管道,对其进行跟踪检查。一是查验现场工艺是否按要求进行恢复;二是跟踪清洗后水质化验情况,根据清洗后管道首末端水质情况,核实清洗效果;三是录取清洗后管道首末端压力数据,核实清洗后压损情况。

2.3 应用效果

港西油田于2019 年对注水管道实施气脉冲清洗后,现场检查管道内壁无明显结垢遗留[10](图3)。通过跟踪水质和压力监测情况显示,清洗管道压损由原来的2.5 MPa 降低至1.5 MPa,增加注水量350 m3/d,末端注水压力上升,解决末端5 口欠注井欠注问题,在经济流速下,运行压损均不大于理论压损的1.2 倍;干线所带水井井口水质的含油浓度由清洗前86 mg/L 降到清洗后28 mg/L,回注水二次污染严重问题得到有效改善,满足了技术指标要求,提高了三级水质达标率。

图3 管道清洗前后对比Fig.3 Comparison before and after pipeline cleaning

管线清洗后,注水系统单耗由5.38 kWh/m3降至5.1 kWh/m3,降低了0.28 kWh/m3,系统效率提高了2.5%,年节约电费49 万元,达到了提升系统效率的目的,为油田注水开发实现注好水、精细注水夯实了基础。

3 结论

(1)通过分析注水管网末端、首端结垢情况,制定出合理的管网清洗周期。

(2)气脉冲清洗技术适用范围广,现场操作简单,通过水气混合调节装置对水量、气量、压力、排量进行调节,可适应各种复杂管道工况。

(3)气脉冲清洗技术除垢效果显著,软质垢、硬质垢均可有效清除,清洗水量小,效果较好,除垢率可达85%以上。且可通过观察排污量对清洗效果进行检验。

(4)气脉冲清洗用水应为清水,否则对清洗效果有一定影响。

(5)对于管道清垢周期两年以上、结垢不是很坚硬、漏失敏感的管道有较强适应性,在注水管网清垢中具有推广价值。