油田回注水质节点管理法简析

大庆油田第五采油厂油田管理部

大庆油田采油五厂地处大庆长垣边部,地质条件相对复杂,特别是近几年新增产能多为三次加密和扩边区块,开采对象多为薄差油层,对注入水质提出了更高的要求。为此,在杏四联合站开展了水质节点管理现场试验,力争在水质治理上有新的突破。

打破以往水质管理重心只放在水处理站上的传统思想,将水质管理点向前移至转油站,把油、水系统看作一个连续的水质管理链,划分出若干个管理节点,通过分析每个管理节点制约水质的影响因素,从而确定出相应的管理办法,以实现节点达标则系统达标的目的[1]。

1 节点管理法

1.1 管理节点的确定

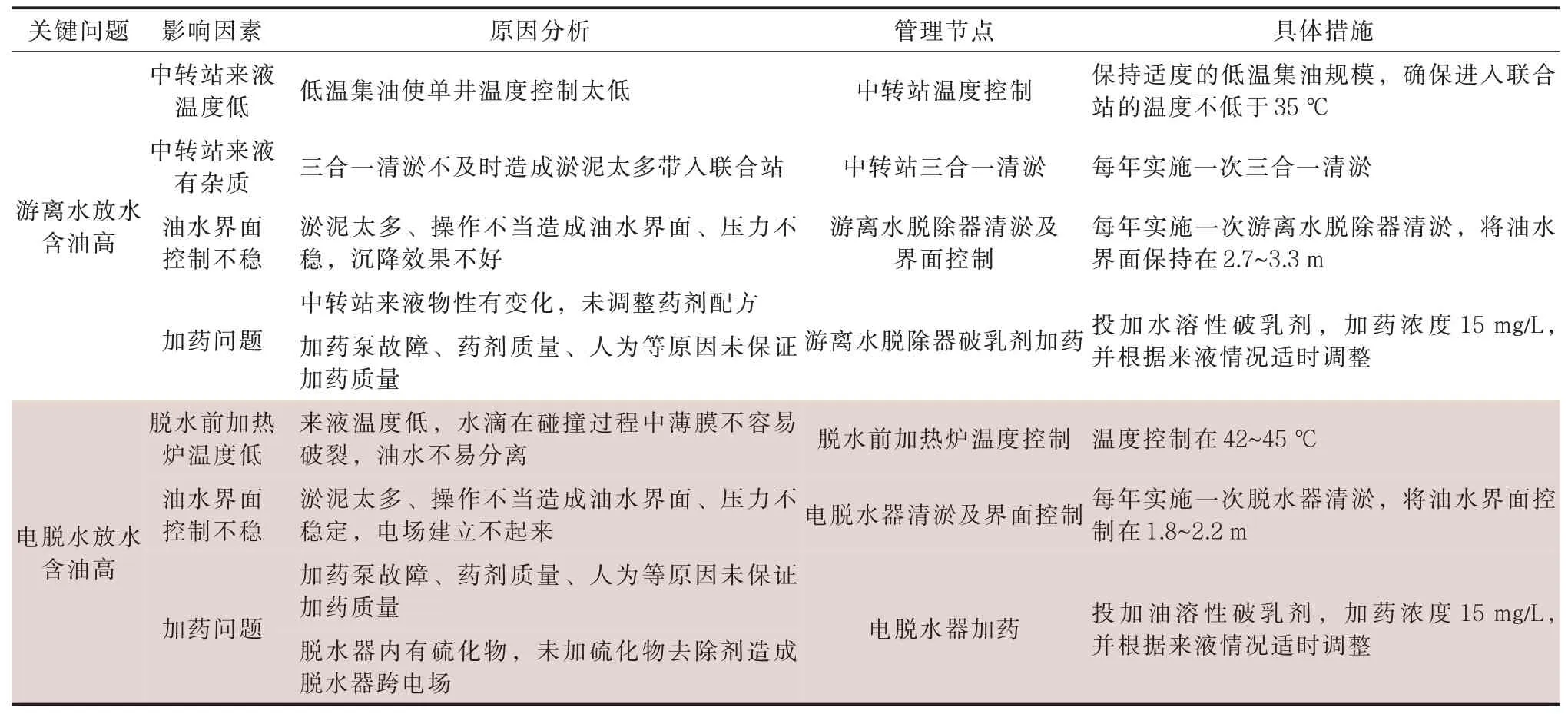

油系统以提高放水质量为管理重心,通过监测游离水、电脱水放水含油高2 个关键问题,分析了放水含油量高的7 个影响因素,制定了控温、清淤、优化药剂使用等措施,确定了提高放水质量的7 个控制节点(表1)。通过强化各节点的管理,油系统放水含油质量浓度由90~160 mg/L 下降至50~80 mg/L,效果较为明显。

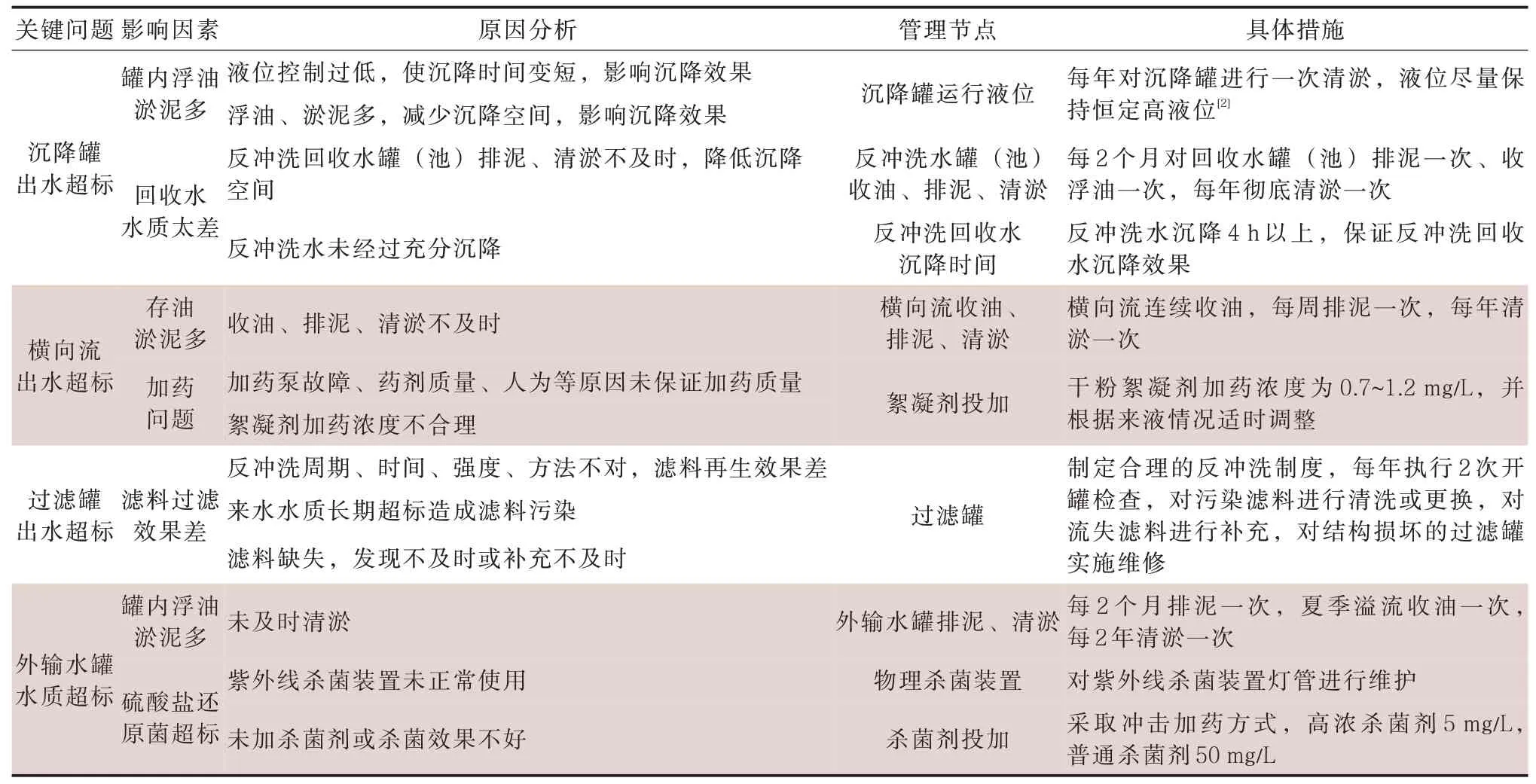

水系统以出站水质达标为管理重心,通过监测沉降罐、过滤罐出水超标等4 个关键问题,分析了分阶段水质超标的7 个影响因素,制定了收油、排泥、清淤、反冲洗等措施,确定了提高水处理质量的9 个控制节点(表2)。通过强化各节点的管理,普通污水处理站滤后水含油浓度由10~20 mg/L 下降至9~10 mg/L、悬浮物固体质量浓度由8~9 mg/L 下降至5~6 mg/L,深度污水处理站滤后水含油浓度由5~6 mg/L 下降至2~3 mg/L、悬浮物固体浓度由2~3 mg/L 下降至1~2 mg/L,水质提升效果显著。

表1 杏四联合站油系统节点分析及控制Tab.1 Node analysis and control of Xingsi Multi-purpose Station oil system

表2 杏四联合站水系统节点分析及控制Tab.2 Node analysis and control of Xingsi Multi-purpose Station water system

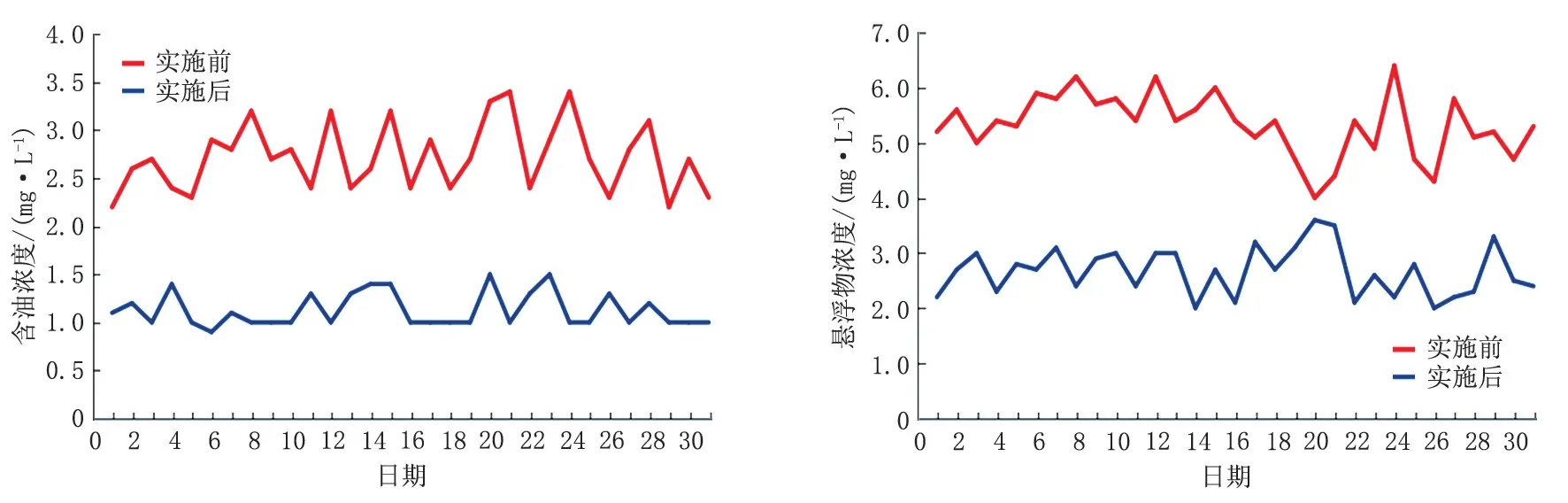

1.2 效果

杏四联合站通过运用水质节点管理法,在工艺流程基本没有改变的情况下,含油浓度由5.3 mg/L左右下降至2.7 mg/L 左右,悬浮物固体浓度由2.9 mg/L 左右下降至1.1 mg/L 左右(图1);在满足出站水质“8.3.2”指标要求的情况下,将水质进一步提升,实现了出站水质稳定达标。

1.3 延伸

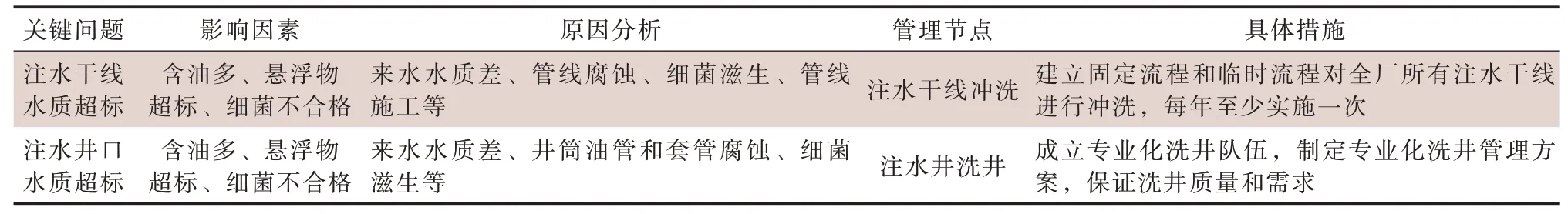

在水质节点管理成功经验的基础上,将管理点向后延伸至注水井井口。通过监测注水干线、注水井口水质超标2个关键问题,分析了回注水质超标的2 个影响因素,制定了干线冲洗和注水井洗井措施,确定了控制二次污染的2个控制节点(表3)。通过加强二次污染治理力度,完善注水井洗井管理模式和干线冲洗操作模式,实现了注水井井口水质达标。

图1 节点管理前后滤后水质效果对比Fig.1 Filtration effect comparison of water quality before and after node management

表3 二次污染管理节点分析及控制Tab.3 Management node analysis and control of secondary pollution

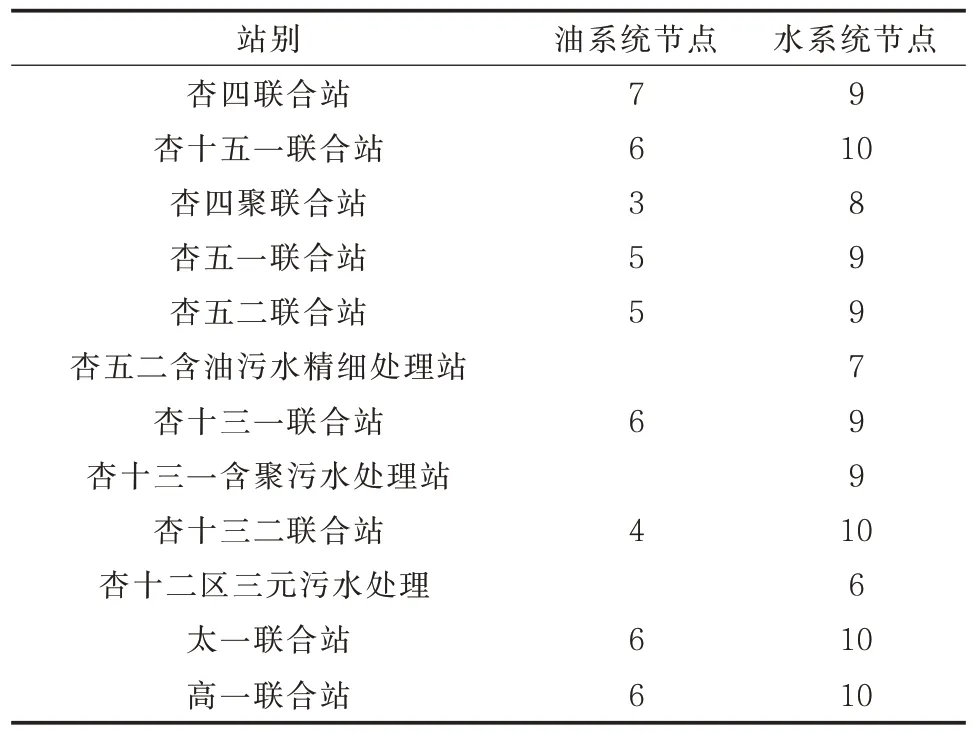

1.4 推广

在杏四联合站节点管理成功经验的基础上,在全厂范围内推广并实施节点管理法,做到“因站而异、个性优化”,从而使全厂水质管理水平得到较大提升(表4)。

表4 第五采油厂联合站及水处理站节点管理统计Tab.4 Node management statistics of combined station and water treatment station of No.5 Oil Production Plant

2 运行保障及效果

2.1 构建水质管理体系

完善了厂、矿、队三级管理体系,将矿级主管领导调整为地面矿长,使管理思路更加清晰、管理职责更加明确。建立了水质网络平台,实时监测各站水质变化动态[3];规范了水处理系统操作规程和管理标准,使生产运行有章可循、有据可依[4]。特别是针对化学药剂推行“一站一方案”制度,根据采出液物性的不同,摸索合适的加药方案,做到了有的放矢[5]。

2.2 提高工艺建设水平

管理部门通过自身的实际经验,对产能建设、老区改造提出了许多合理的建议。选用干粉加药装置,减少了加药间占地空间[6];注水管网分质改造,满足了不同注入水质及注入压力需求[7];完善生物系统前端沉降工艺,提高了来水水质。管理者经验的融入,不仅提高了水处理工艺建设水平,还减轻了生产管理难度。

2.3 专业维修队伍保障

为保证施工质量,先后成立了容器清淤、滤罐维修、干线冲洗、注水井洗井四支专业化生产维修队伍,确保各项措施有序实施。通过实施维修队伍专业化管理,清淤效果显著,减少了污油污泥循环量;滤罐检修时间缩短,保障了过滤处理效率;洗井质量增强,提高了井口水质合格率;干线冲洗质量提升,减轻了水质二次污染。

2.4 新工艺、新技术支撑

摸索形成了低渗透、特低渗透油藏条件下不同水质的水处理工艺。水驱应用“生物+膜、陶瓷膜”技术,水质达到“5.1.1”;聚驱应用“生物+一级过滤、序批+三级过滤”技术,水质达到“5.5.2”;三元驱应用“序批+二级过滤”技术,水质接近“20.20.5”。新工艺、新技术的应用,较好地解决了制约水质的瓶颈问题,为水质的持续稳定达标提供了技术支撑[8]。

2.5 科研攻关答疑解惑

针对注水井井口细菌不达标问题,率先开展了二氧化氯杀菌试验,杀菌效果显著[9];针对低温集输引发的问题,创新使用反冲洗单独升温工艺,实现了节能、水质双赢的目的[10];针对冬季无法洗井问题,率先实施了洗井水池伴热保温升级改造,实现了全年洗井不停歇。

2.6 注重能力素质培养

坚持每年组织开展水处理、注水培训会,促使管理人员业务水平不断提高;坚持“走出去、请进来”的工作态度,经常调研学习管理经验;坚持开展水质分析大赛,以赛代练,提高分析、解决问题能力。通过开展多种形式的培训,使员工在业务素质、管理能力上都得到了全面提高。

2.7 取得的效果

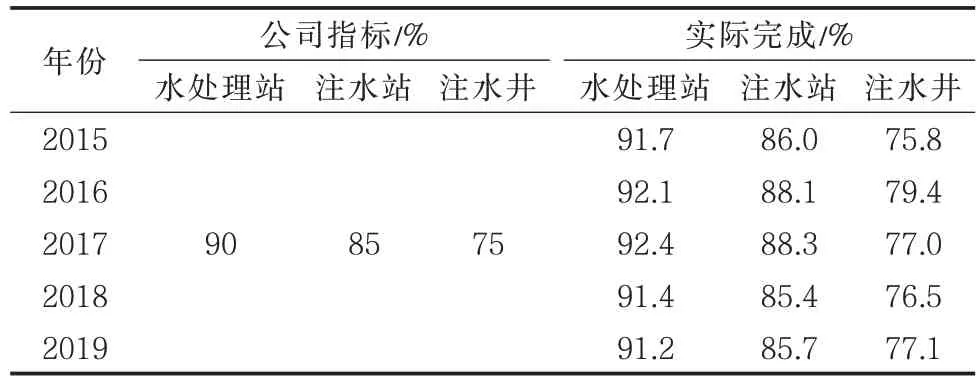

通过实施节点管理法,全厂水质得到明显提升,各项指标均高于公司标准,并始终保持在较高水平(表5)。

3 结束语

(1)保证油田注入水质达标“工艺是基础、技术是支撑、管理是关键”。通过采取水质节点管理,在工艺流程基本没有改变的情况下实现了水质达标,坚持深入挖潜节点管理是提升油田开发管理水平的有效途径。

表5 近几年全厂水质合格率完成情况统计Tab.5 Statistics of water quality qualification rate of the whole plant in recent years

(2)保证油田注入水质达标是个系统工程。水质管理不仅要在水处理站、注水站、注水井上下功夫、做文章,更要把节点前移,在转油放水站、脱水站上下力气、多思考。尽量在系统前端降低放水含油量,后续的水处理难度也会随之降低。