含油污泥热解残渣中热解炭的回收及应用研究

汤超 熊小伟 蔡文良 李薇

1.重庆水利电力职业技术学院 2.“石油石化污染物控制与处理”国家重点实验室 3.中国石油长庆油田分公司第三采油厂

基于含油污泥减量化、无害化、资源化处理处置的现实需求,热解技术因其减容减量效果好、油气回收率高且能固化污泥中的重金属等优点,受到油田企业和科技人员的广泛关注,被认为是目前最有发展空间和应用前景的含油污泥处理技术[1-5]。在含油污泥热解的三相产物中,气相产物为CH4、CO2、CO、H2等小分子气体,液相产物为水和低凝固点燃料油,固相产物为留存在反应器内的残渣,通常称之为热解残渣[5]。气相和液相产物相对容易回收利用,而固相产物热解残渣通常还占有较大比例,且其仍含有一定量矿物油和重金属,若得不到有效处置或利用,会造成严重的二次污染[6-10]。目前,含油污泥热解残渣已被列入《国家危险废物名录》,其处理处置问题已成为制约油田企业含油污泥热解技术发展的瓶颈[11-15]。

本研究聚焦含油污泥热解残渣中碳元素含量较高的特点,采用物理浮选与化学分离相结合的方式对残渣中的热解炭进行回收[16-17],并从采油污水中典型污染物的处理和工业油品的吸附两个方面研究热解炭的利用,探究热解炭的应用途径,实现含油污泥热解残渣的资源化。

1 实验部分

1.1 分析测试方法

1.1.1热解残渣组成及浸出液重金属含量分析

含油污泥热解残渣来源于国内某油田含油污泥热解站,其含水率的测定依据GB/T 8929-2006《原油水含量的测定-蒸馏法》进行,含油率的测定参照SY/T 5118-2005《岩石中氯仿沥青的测定》进行,含渣率用差值法计算。浸出液重金属含量分析采用美国 ThermoFisher 公司的 ICAP RQ电感耦合等离子体质谱仪进行。

1.1.2产物的特性分析

产物灰分的测定依据GB/T 7702.15-2008《煤质颗粒活性炭试验方法-灰分的测定》进行,碳纯度采用质量法计算(产物去除灰分后的质量与产物质量的比值),元素分析采用德国 Bruker 公司的 Quantax 200XFlash5000-10X射线荧光能谱仪进行,表面特性及 SEM 分析分别采用美国康塔公司的 NOVA-2000e 比表面与孔隙度分析仪和美国 FEI 公司的 Quanta250 扫描电子显微镜进行,碘吸附值的测定依据GB/T 7702.7-2008《煤质颗粒活性炭试验方法-碘吸附值的测定》 进行。

2 实验结果与讨论

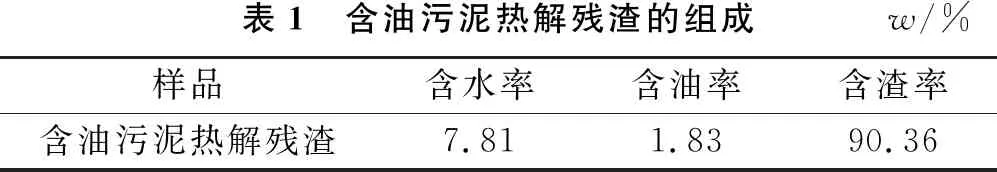

2.1 残渣组成及其浸出液重金属含量

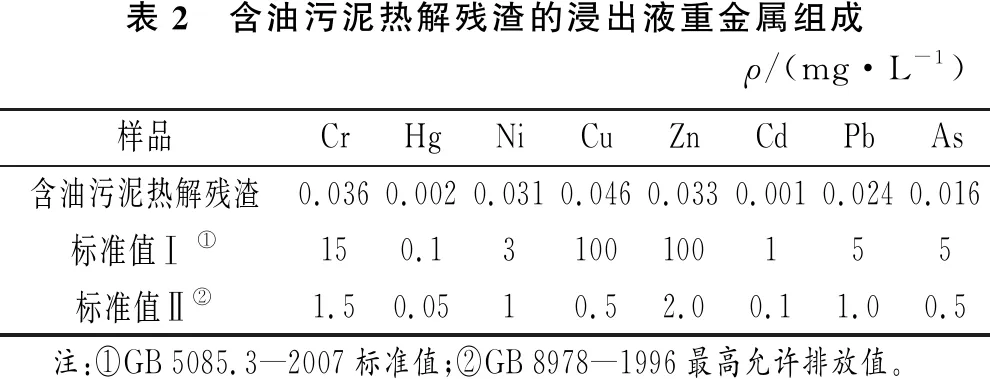

表1为含油污泥热解残渣的组成分析结果。由表1可知,残渣的含油率已远超过GB 4284-2018《农用污泥污染物控制标准》中规定的B级污泥产物矿物油含量不得超过0.3%的标准,对其直接进行农用处置将会造成严重的环境污染。表2为含油污泥热解残渣的浸出液重金属含量分析结果。由表2可知,残渣的浸出液重金属含量远低于GB 5085.3-2007《危险废物鉴别标准—浸出毒性鉴别》和GB 8978-1996《污水综合排放标准》的一级指标,这表明对其进行资源化利用过程中不会造成重金属污染。

表1 含油污泥热解残渣的组成w/%样品含水率含油率含渣率含油污泥热解残渣7.811.8390.36

表2 含油污泥热解残渣的浸出液重金属组成ρ/(mg·L-1)样品CrHgNiCuZnCdPbAs含油污泥热解残渣0.0360.0020.0310.0460.0330.0010.0240.016标准值Ⅰ ①150.13100100155标准值Ⅱ②1.50.0510.52.00.11.00.5 注:①GB 5085.3—2007标准值;②GB 8978—1996最高允许排放值。

2.2 残渣中热解炭的回收及其表征

2.2.1残渣中热解炭的回收

经大量的实验探索,确定了采用物理浮选与化学分离相结合的方式对含油污泥热解残渣中的热解炭进行回收。方法为:将残渣装入浮选柱,在捕收剂的作用下,利用残渣中灰分与炭表面的亲疏水性,将炭与灰分颗粒分离。之后将残渣按固液比1∶8加入复合酸液,加热反应2 h后洗涤去除酸溶性灰分,然后按固液比1∶10加入复合碱液,加热反应2 h后洗涤去除碱溶性灰分,后用纯水洗涤过滤至滤液呈中性,烘干得到热解炭。

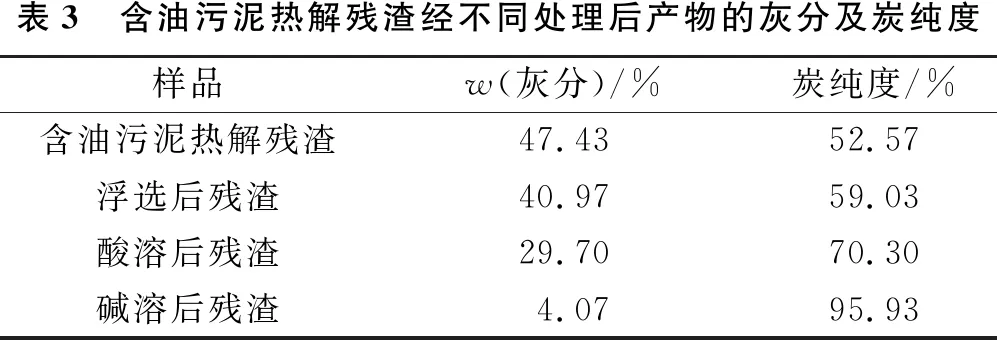

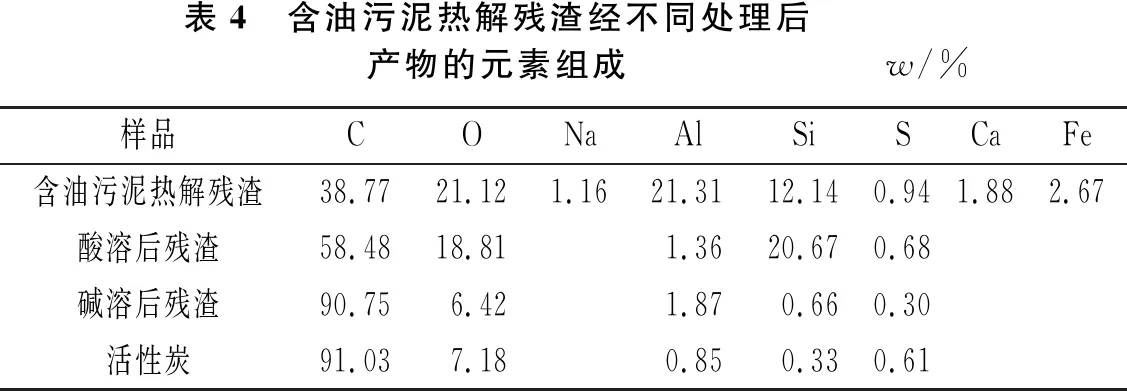

热解残渣及其处理后产物的灰分与炭纯度分析结果见表3。由表3可知,热解残渣的灰分较高,达到了47.43%,经浮选、酸溶、碱溶处理过程,灰分逐渐降低,炭纯度逐渐提高,最终产物的灰分质量分数降到了4.07%,炭纯度达到了95.93%。采用X射线荧光能谱仪对热解残渣、残渣酸溶后产物、残渣碱溶后产物的元素组成进行了分析,同时用东莞洪笙活性炭有限公司提供的商品活性炭进行对比研究,结果见表4。由表4可知,热解残渣中的碳元素质量分数接近40%,其次是Al、Si、Ca和Fe;经浮选和酸溶处理后,灰分中Al、Ca和Fe等元素组成的化合物被大量去除;碱溶处理后,Si组成的化合物也被大量除去。从元素组成上看,热解残渣经过物理浮选和化学分离处理后,其产物(热解炭)的元素组成与活性炭已经很相似了。

表3 含油污泥热解残渣经不同处理后产物的灰分及炭纯度样品w(灰分)/%炭纯度/%含油污泥热解残渣47.4352.57浮选后残渣40.9759.03酸溶后残渣29.7070.30碱溶后残渣4.0795.93

表4 含油污泥热解残渣经不同处理后产物的元素组成w/%样品CONaAlSiSCaFe含油污泥热解残渣38.7721.121.1621.3112.140.941.882.67酸溶后残渣58.4818.811.3620.670.68碱溶后残渣90.756.421.870.660.30活性炭91.037.180.850.330.61

2.2.2热解炭的表征

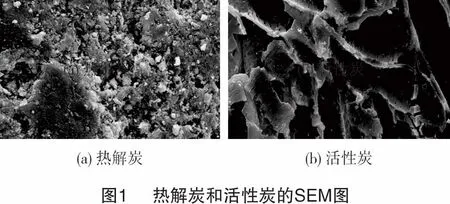

分析热解炭的表面特性及碘吸附值,同时与活性炭进行对比研究,结果见表5。由表5可知:热解炭的比表面积比活性炭小,但孔隙体积和平均孔径较活性炭大,孔隙结构以中孔为主;活性炭的孔隙小,以微孔为主。碘吸附值大小通常与材料微孔的发达程度有关[18-19],分析结果也验证了活性炭的微孔较热解炭发达。图1为热解炭与活性炭的SEM图。由图1可见,热解炭颗粒堆积密实,表面杂乱且分布着众多形状不一的孔隙,活性炭质地紧密,孔隙小且分布均匀。

表5 热解炭与活性炭的表面特性参数及碘吸附值样品比表面积/(m2·g-1)孔隙体积/(cm3·g-1)平均孔径/nm碘吸附值/(mg·g-1)热解炭454.470.616.91327.71活性炭964.340.512.07776.30

2.3 热解炭对采油污水的处理

2.3.1吸附条件的影响研究

研究主要针对热解炭处理采油污水中的典型污染物(COD和石油类)进行。采油污水取自辽河油田某采油厂,实验前先用滤纸过滤以除去污水中的浮油和悬浮物。实验方法为将一定量热解炭加入到盛有100 mL采油污水的锥形瓶,后置于恒温振荡器中振荡吸附一定时间,过滤后测定滤液中COD值和石油类含量,计算得出COD和石油类去除率。污水中COD值的测定依据HJ/T 399-2007《水质 化学需氧量的测定-快速消解分光光度法》进行,石油类含量的测定依据HJ 637-2018《水质 石油类和动植物油类的测定-红外分光光度法》进行。采油污水的COD值为578.73 mg/L,石油类质量浓度为52.59 m/L。

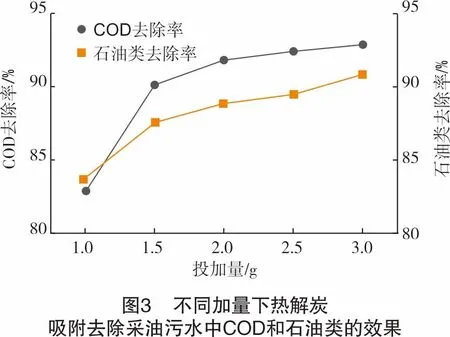

图2为热解炭加量为2 g时吸附时间对采油污水中典型污染物去除率的影响。由图2可知,随着吸附时间的延长,热解炭对采油污水中COD和石油类的吸附效果也随之增强,当吸附时间超过60 min后,污水中COD和石油类去除率趋于稳定,因而可认定热解炭去除采油污水中典型污染物(COD和石油类)较为合适的吸附时间为60 min。图3为吸附时间60 min时热解炭加量对采油污水中典型污染物去除率的影响。由图3可知,随着热解炭投加量的增加,COD和石油类去除率也逐渐提高。当热解炭加量为3 g时,污水中COD值和石油类质量浓度分别降为41.43 mg/L和4.81 mg/L,达到了GB 8978-1996对石油化工工业污水COD和石油类最高允许排放含量的一级标准(一级标准中COD值为60 mg/L,石油类质量浓度为5 mg/L)。

2.3.2热解炭与活性炭的去除效果对比研究

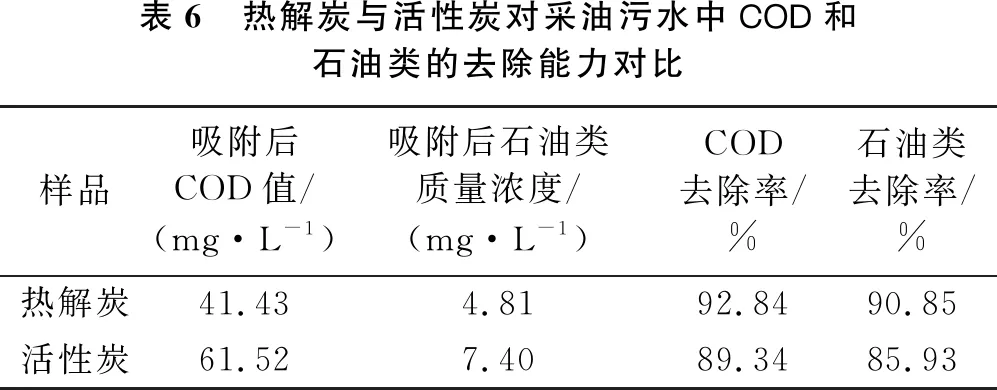

在吸附剂加量为3 g,振荡吸附时间为60 min的条件下,对比研究热解炭与活性炭对100 mL采油污水中COD和石油类的去除效果,实验结果见表6。由表6可知,热解炭对污水中COD和石油类的去除效果强于活性炭,这与热解炭的孔隙结构有关。热解炭的孔隙结构以中孔为主,可为COD、石油类等大分子有机物提供更有效的扩散通道和存储空间[20-22]。活性炭以微孔为主,大分子有机物不易吸附扩散[22]。

表6 热解炭与活性炭对采油污水中COD和石油类的去除能力对比样品吸附后COD值/(mg·L-1)吸附后石油类质量浓度/(mg·L-1)COD去除率/%石油类去除率/%热解炭41.434.8192.8490.85活性炭61.527.4089.3485.93

2.4 热解炭对工业油品的吸附

用带刻度线的直径40 mm、长1 000 mm的圆柱形有机玻璃柱作为热解炭吸附工业油品的实验柱,实验装置见图4。实验所用原油和柴油来源于荆州天河科技公司。实验时先向柱内加入200 g热解炭,之后注入400 mL油品,注入油品的同时开始计时,每隔一定时间记录一次油品的下移刻度,当油品流出吸附柱时,记录柱内流出第一滴油品的时间,该时间为热解炭的饱和吸附时间。通过质量体积换算,得到热解炭在整个吸附过程中不同时段的油品累积吸附量。进而计算热解炭在不同时段的瞬时吸附速率。整个实验过程与活性炭进行对比研究。

2.4.1瞬时吸附速率研究

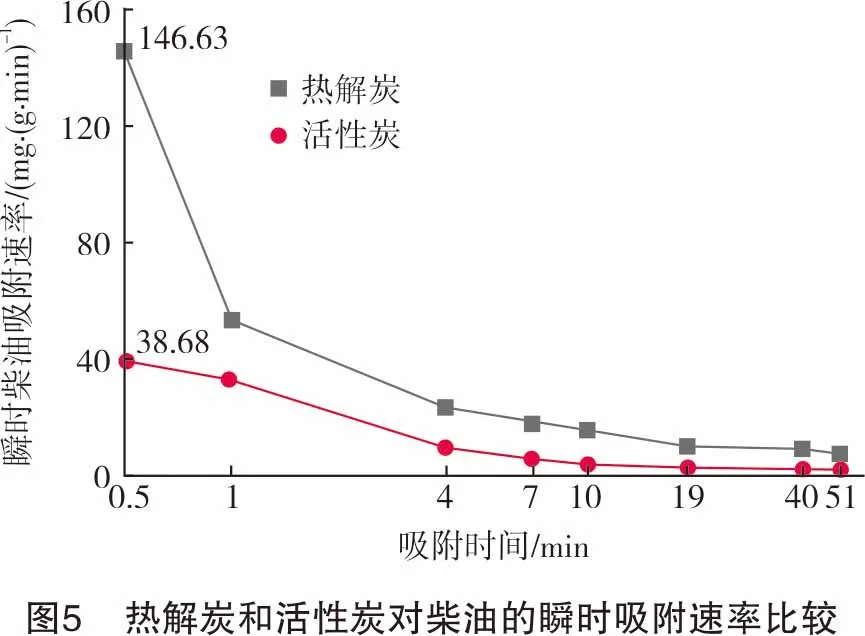

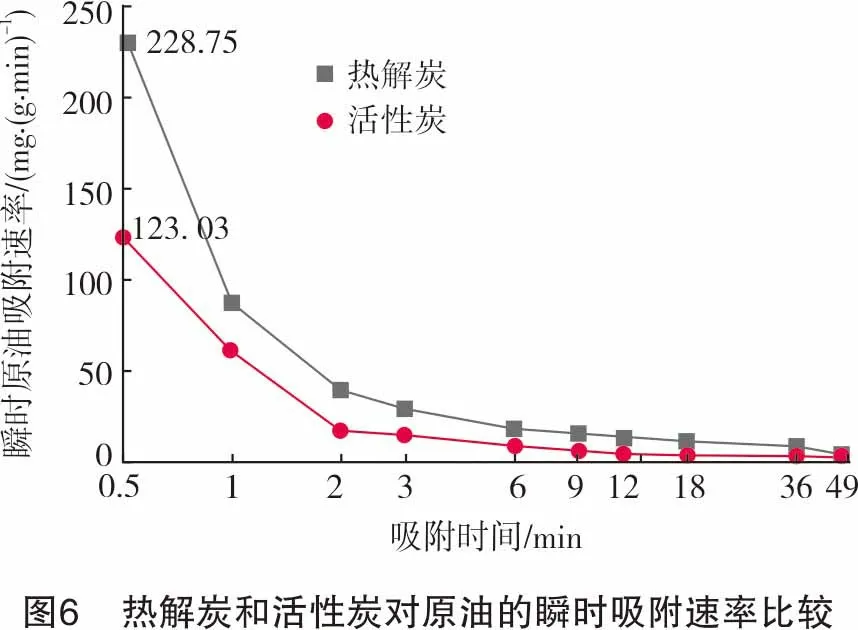

图5为热解炭和活性炭对柴油的瞬时吸附速率比较。由图5可知,实验初始的30 s,热解炭对柴油的瞬时吸附速率为146.63 mg/(g·min),活性炭仅为38.68 mg/(g·min),热解炭对柴油的初始瞬时吸附速率是活性炭的3.8倍。图6为热解炭和活性炭对原油的瞬时吸附速率比较。由图6可知,实验初始的30 s,热解炭对原油的瞬时吸附速率为228.75 mg/(g·min),活性炭为123.03 mg/(g·min),热解炭对原油的初始瞬时吸附速率是活性炭的1.86倍。随着时间的延长,热解炭和活性炭对柴油和原油的瞬时吸附速率均有下降,但热解炭的瞬时吸附速率始终快于活性炭。由此可见,若遭遇油品泄漏事故,热解炭的快速吸附性能迅速阻止泄漏的油品蔓延污染环境,应急吸附能力比活性炭更明显。

2.4.2累积吸附量研究

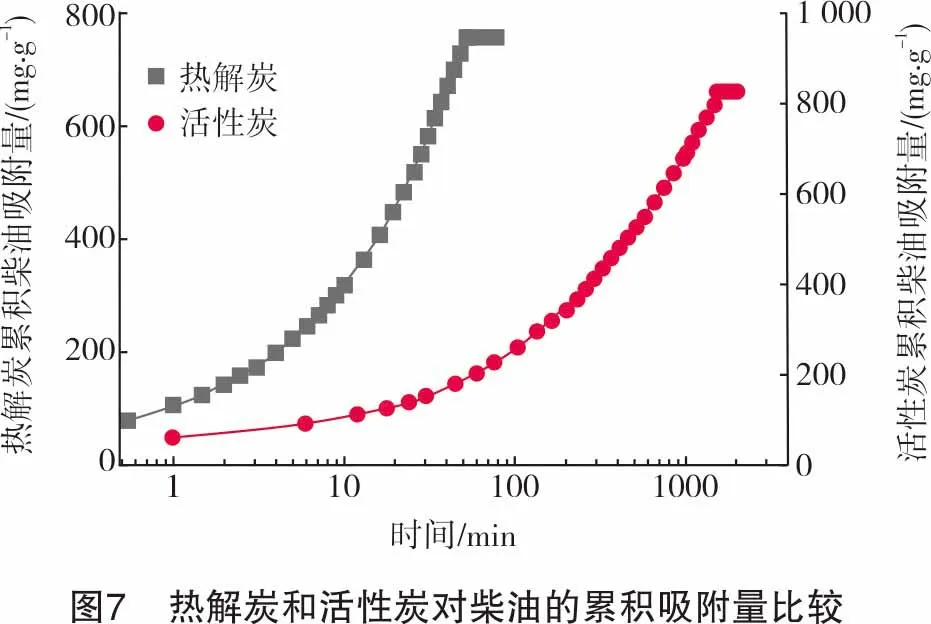

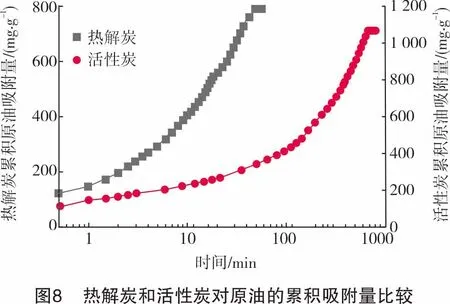

图7、图8分别为热解炭和活性炭对柴油和原油的累积吸附量比较。由图7、图8可知,热解炭吸附柴油和原油均在60 min内达到吸附饱和,饱和吸附量分别为748.69 mg/g和787.00 mg/g。活性炭的饱和吸附量比热解炭大,但其达到饱和吸附的时间却很长,吸附原油达到饱和吸附的时间超过700 min,吸附柴油达到饱和吸附的时间超过1 600 min,当热解炭达到吸附饱和时,活性炭对柴油和原油的累积吸附量远低于热解炭。

3 结论

(1) 采用物理浮选与化学分离相结合的方式对含油污泥热解残渣中的热解炭进行回收,分离出的热解炭纯度达到95.93%,其元素组成与活性炭相似。

(2) 热解炭表面孔隙分布无规则且大小不一,孔隙结构以中孔为主。比表面积、孔隙体积、平均孔径与碘吸附值分别达到454.47 m2/g、0.61 cm3/g、6.91 nm和327.71 mg/g。

(3) 当投加量为3 g,吸附时间为60 min时,经热解炭吸附后的采油污水中COD值和石油类含量达到GB 8978-1996对石油化工工业污水COD值和石油类最高允许排放含量的一级标准,且其吸附效果优于同等条件下的活性炭。在对柴油和原油的吸附中,热解炭的初始瞬时吸附速率比活性炭分别快3.8倍和1.86倍,活性炭的饱和吸附量较热解炭大,但其达到饱和吸附的时间很长,当热解炭达到吸附饱和时,活性炭对柴油和原油的累积吸附量远低于热解炭。