CT6系列催化剂在硫磺回收装置的长周期工业应用

王瑞

中国石油四川石化有限责任公司

中国石油四川石化有限责任公司硫磺回收装置由两套5×104t/a硫磺回收单元和其他附属单元组成,是以酸性水汽提装置产生的含氨酸性气和溶剂再生装置产生的清洁酸性气为原料,产出固体硫磺的环保型装置。硫磺回收装置采用部分燃烧法+高温掺和法和两级催化反应的Claus工艺,尾气处理采用SSR还原吸收工艺。装置于2014年一次开车成功,并于2017年基于GB 31570-2015《石油炼制工业污染物排放标准》的相关规定[1-5],进行了尾气提标单元改造,采用CTS络合铁液相脱硫工艺[6-9],保证尾气排放中的SO2质量浓度<70 mg/m3,满足GB 31570-2015排放标准的要求[10-11]。

自2014年以来,装置一直使用成都能特科技发展有限公司生产的CT6-4B抗漏氧保护催化剂、CT6-8钛基硫磺回收催化剂、CT6-2B硫磺回收催化剂和CT6-5B尾气加氢水解催化剂[12-14]。运行6年来,在面临运行负荷高、高温掺和阀多次故障、开停工期间反应器飞温、比值分析仪频繁故障和络合铁单元反应器硫粉堵塞等多种异常工况下,催化剂仍能满足生产要求,装置各项参数运行正常,Claus段硫回收率在96.5%以上,有机硫水解率在99%以上,总硫回收率在99.96%以上,保证了尾气排放值远低于GB 31570-2015《石油炼制工业污染物排放标准》中的相关要求。

1 工艺原理和流程图

1.1 硫磺回收单元工艺原理

根据Claus工艺制硫原理,制硫炉中所需的空气量是燃烧酸性气进料中全部烃类和NH3所需空气量以及燃烧1/3的H2S所需空气量的总和,进入制硫炉实际的空气量与理论需空气量相匹配,才能保证过程气中的n(H2S)-2n(SO2)接近零,以获得最大的硫回收率。Claus反应主要方程式见式(Ⅰ)~式(Ⅱ)。

2H2S+3O2→2SO2+2H2O

(Ⅰ)

2H2S+SO2→3/xSx+2H2O

(Ⅱ)

在Claus一级反应器CT6-4B抗漏氧保护催化剂、CT6-8钛基硫磺回收催化剂和二级反应器CT6-2B硫磺回收催化剂的作用下发生制硫反应,见式(Ⅲ)。

2H2S+SO2→3/xSx+2H2O

(Ⅲ)

另外,有机硫CS2、COS在Claus一级反应器催化剂床层中有90%~95%水解为H2S,反应方程见式(Ⅳ)~式(Ⅴ)。

CS2+2H2O→CO2+2H2S

(Ⅳ)

COS+H2O→CO2+H2S

(Ⅴ)

Claus尾气经过加热后与氢气混合进入加氢反应器,在CT6-5B尾气加氢水解催化剂的作用下发生加氢还原和COS、CS2的水解反应,反应原理见式(Ⅵ)~式(Ⅸ)。

CS2+2H2O→CO2+2H2S

(Ⅵ)

COS+H2O→CO2+H2S

(Ⅶ)

SO2+3H2→H2S+2H2O

(Ⅷ)

Sx+xH2→xH2S

(Ⅸ)

1.2 CTS络合铁液相脱硫单元反应原理

来自硫磺回收装置尾气加氢单元尾气吸收塔塔顶的尾气进入脱硫反应器底部,与反应器内的催化剂溶液接触,H2S被催化剂溶液吸收并被溶液中的三价铁离子(Fe3+)氧化成单质硫。被还原的络合铁溶液在重力作用下流入下部氧化反应器内,进行氧化再生反应,得到的反应溶液实现循环使用。

CTS液相氧化工艺的基本反应可以分为如下的吸收和再生两部分。

吸收反应过程总的吸收反应为:

H2S(气态)+2Fe3+→2H++S(单质)+2Fe2+

(Ⅹ)

再生反应过程总的再生反应为:

1/2O2(气态)+ H2O+2Fe2+→2OH-+2Fe3+

(Ⅺ)

总反应方程式为

H2S+1/2O2→H2O+S(单质)

(Ⅻ)

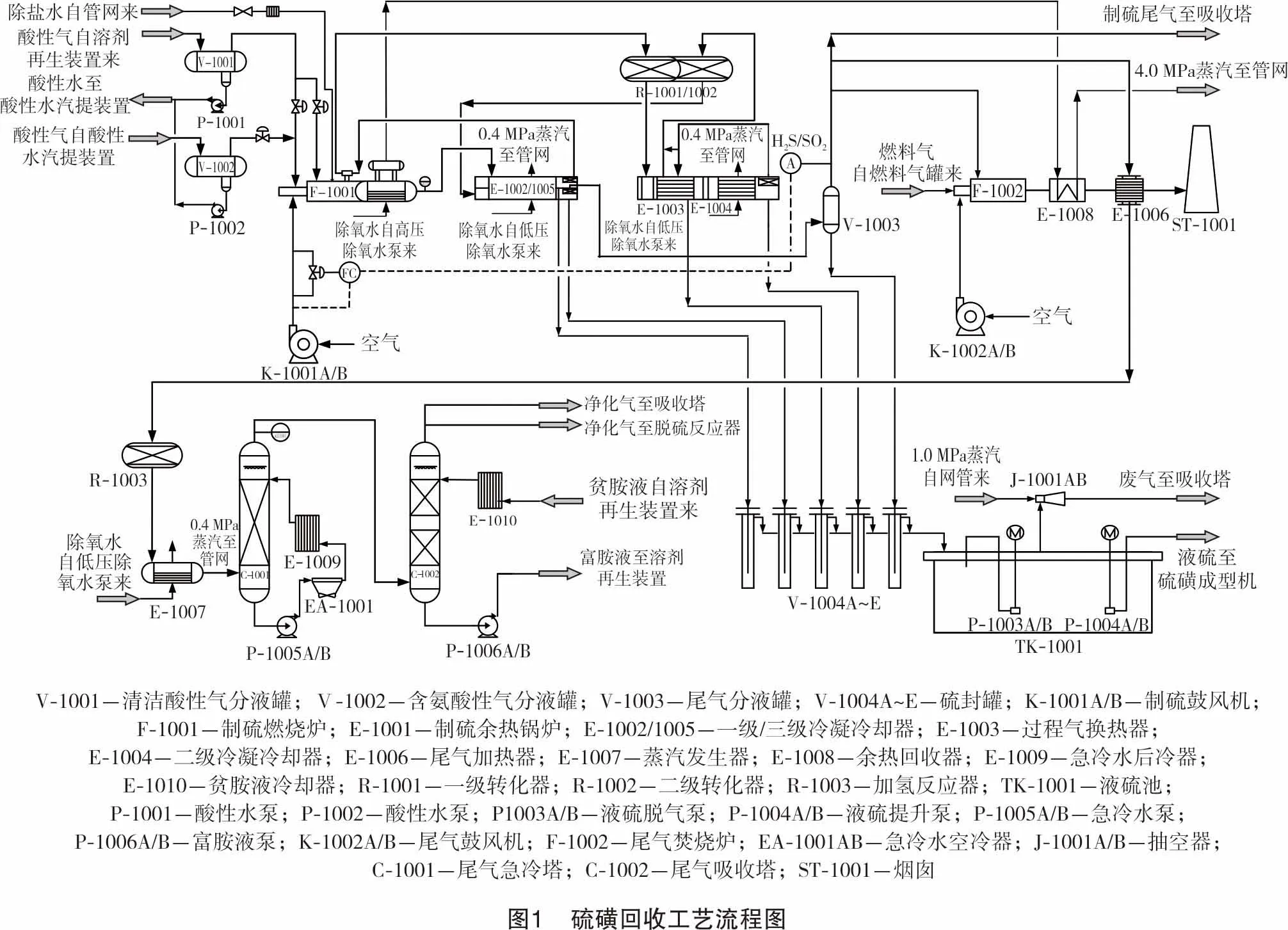

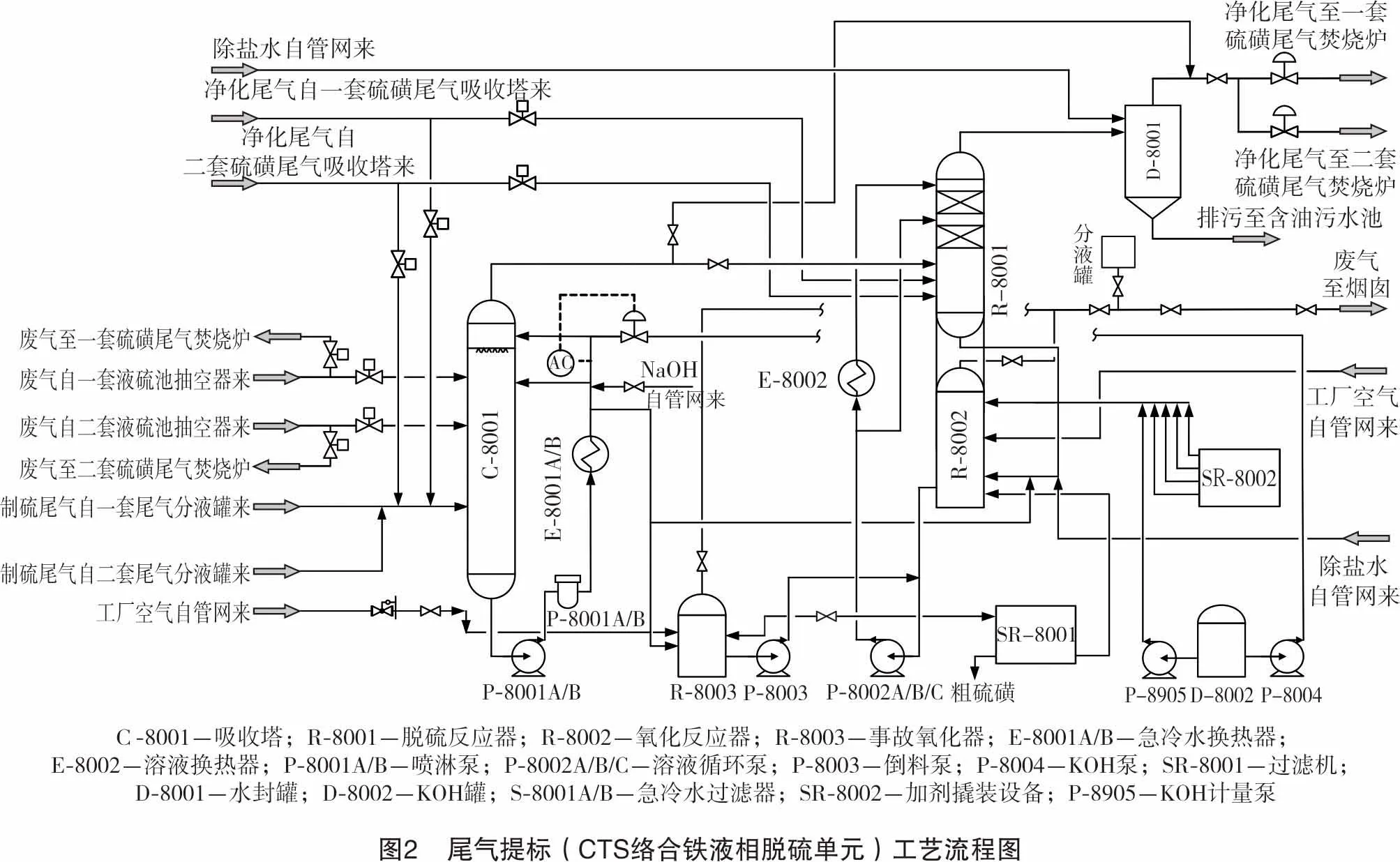

1.3 工艺流程图

硫磺回收工艺流程见图1,CTS络合铁液相脱硫单元工艺流程见图2。

2 催化剂装填方案

2.1 Claus制硫催化剂装填方案

硫磺回收装置Claus催化剂装填方案见表1。

表1 硫磺回收Claus催化剂装填方案反应器催化剂装填位置催化剂装填体积/m3催化剂型号催化剂装填质量/t一反上部20CT6-4B16下部10CT6-810二反上部、下部30CT6-2B22.5

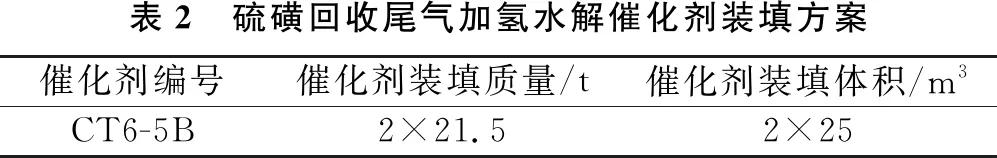

2.2 尾气加氢水解催化剂装填方案

尾气加氢水解催化剂装填方案见表2。

表2 硫磺回收尾气加氢水解催化剂装填方案催化剂编号催化剂装填质量/t催化剂装填体积/m3CT6-5B2×21.52×25

2.3 催化剂装填示意图

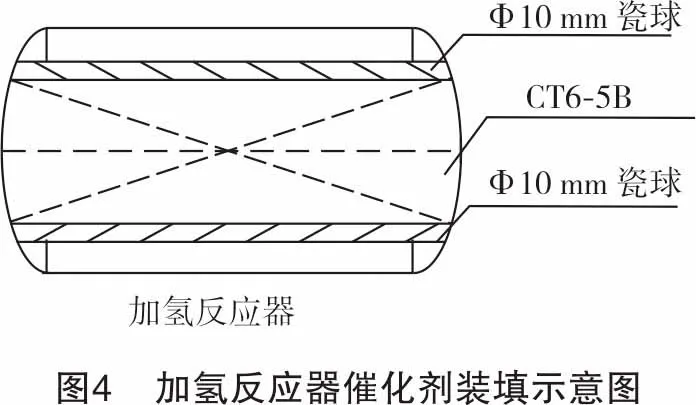

一、二级克劳斯反应器催化剂装填见图3,加氢反应器催化剂装填见图4。

3 CT6系列催化剂在硫磺回收装置的工业应用

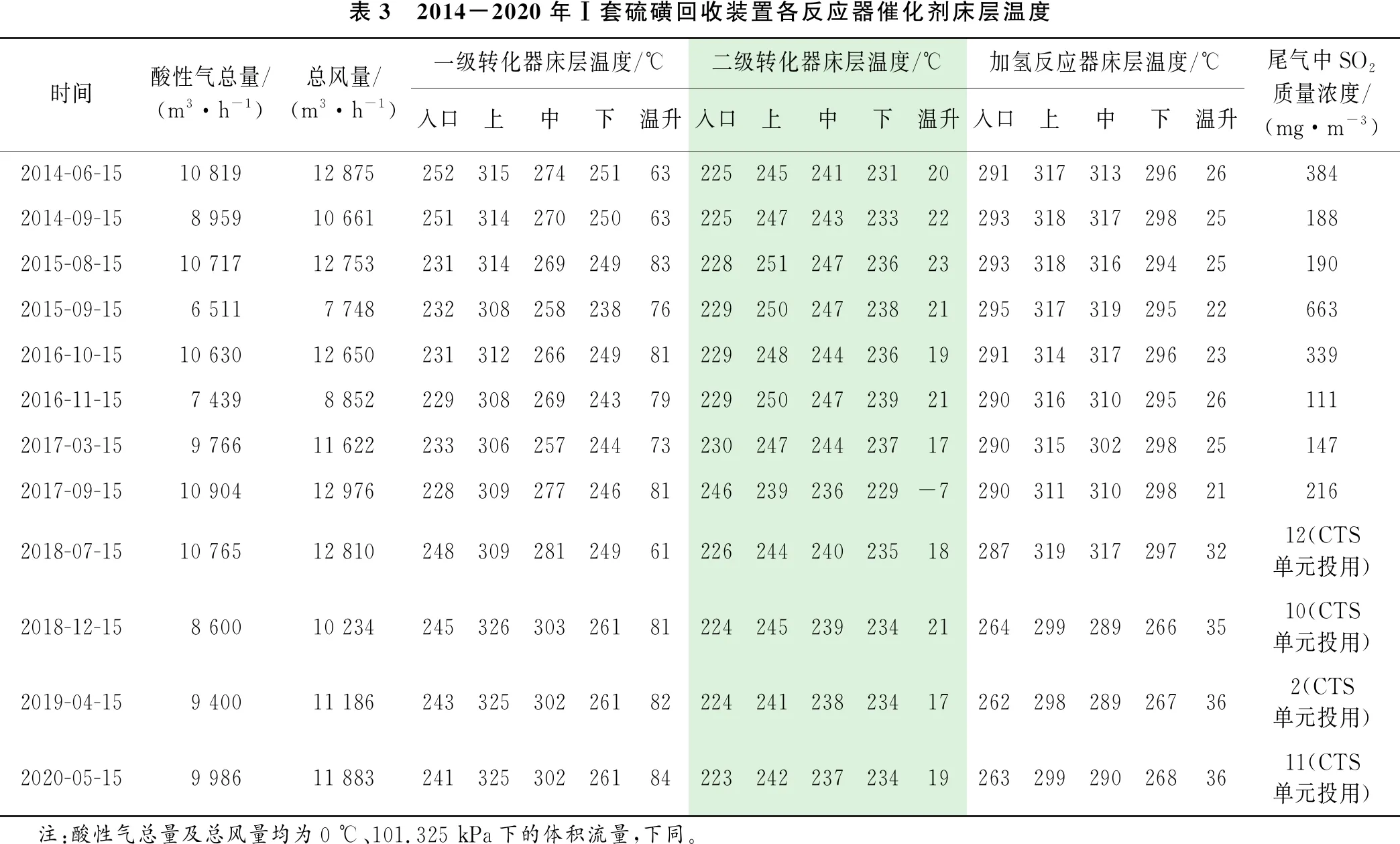

在首次开工至2020年的6年运行时间中,多次出现单套硫磺回收装置高负荷运行、高温掺和阀多次故障、开停工期间反应器飞温、比值分析仪频繁故障等异常工况,CT6系列催化剂性能稳定,装置各项参数运行正常,装置尾气SO2达标排放,见表3和表4。

从表3、表4可以看出,经过6年多的长周期连续运行,一、二级反应器、加氢反应器床层温升基本保持一致,说明催化剂CT6系列性能稳定,使用周期较长。

3.1 高负荷运行情况

在装置连续6年的运行过程中,多次出现因上游渣油加氢装置更换单系列催化剂导致硫磺回收装置负荷波动较大的情况;在渣油加氢装置更换单系列催化剂时,硫磺回收装置只能单系列大负荷运行。装置在2018年、2019年和2020年大负荷运行时的典型数据见表5。

表3 2014-2020年Ⅰ套硫磺回收装置各反应器催化剂床层温度时间酸性气总量/(m3·h-1)总风量/(m3·h-1)一级转化器床层温度/℃二级转化器床层温度/℃加氢反应器床层温度/℃入口上中下温升入口上中下温升入口上中下温升尾气中SO2质量浓度/(mg·m-3)2014-06-1510 81912 8752523152742516322524524123120291317313296263842014-09-158 95910 6612513142702506322524724323322293318317298251882015-08-1510 71712 7532313142692498322825124723623293318316294251902015-09-156 5117 7482323082582387622925024723821295317319295226632016-10-1510 63012 6502313122662498122924824423619291314317296233392016-11-157 4398 8522293082692437922925024723921290316310295261112017-03-159 76611 6222333062572447323024724423717290315302298251472017-09-1510 90412 97622830927724681246239236229-7290311310298212162018-07-1510 76512 81024830928124961226244240235182873193172973212(CTS单元投用)2018-12-158 60010 23424532630326181224245239234212642992892663510(CTS单元投用)2019-04-159 40011 1862433253022618222424123823417262298289267362(CTS单元投用)2020-05-159 98611 88324132530226184223242237234192632992902683611(CTS单元投用) 注:酸性气总量及总风量均为0 ℃、101.325 kPa下的体积流量,下同。

表5 单系列运行时各反应器催化剂床层温度时间运行系列酸性气总量/(m3·h-1)总风量/(m3·h-1)一级转化器床层温度/℃二级转化器床层温度/℃加氢反应器床层温度/℃入口上中下温升入口上中下温升入口上中下温升尾气中SO2质量浓度/(mg·m-3)2018-08-18Ⅰ套硫磺10 38512 46223832730626489225249242237242682962862702813(CTS单元投用)2019-06-25Ⅱ套硫磺10 67312 80824733531227088227257245238302672922862672510(CTS单元投用)2020-04-02Ⅰ套硫磺10 81012 97224432830626684225249242236242712932892732220(CTS单元投用)

从表5可以看出,2018年8月—2020年4月,单套硫磺在单系列运行的情况下,酸性气进料量超过设计负荷上限的10%以上,各反应器催化剂床层温度及温升仍保持较好,尾气达标排放,说明CT6系列催化剂在装置超负荷运行时,表现出良好的稳定活性。

3.2 高温掺和阀故障异常情况

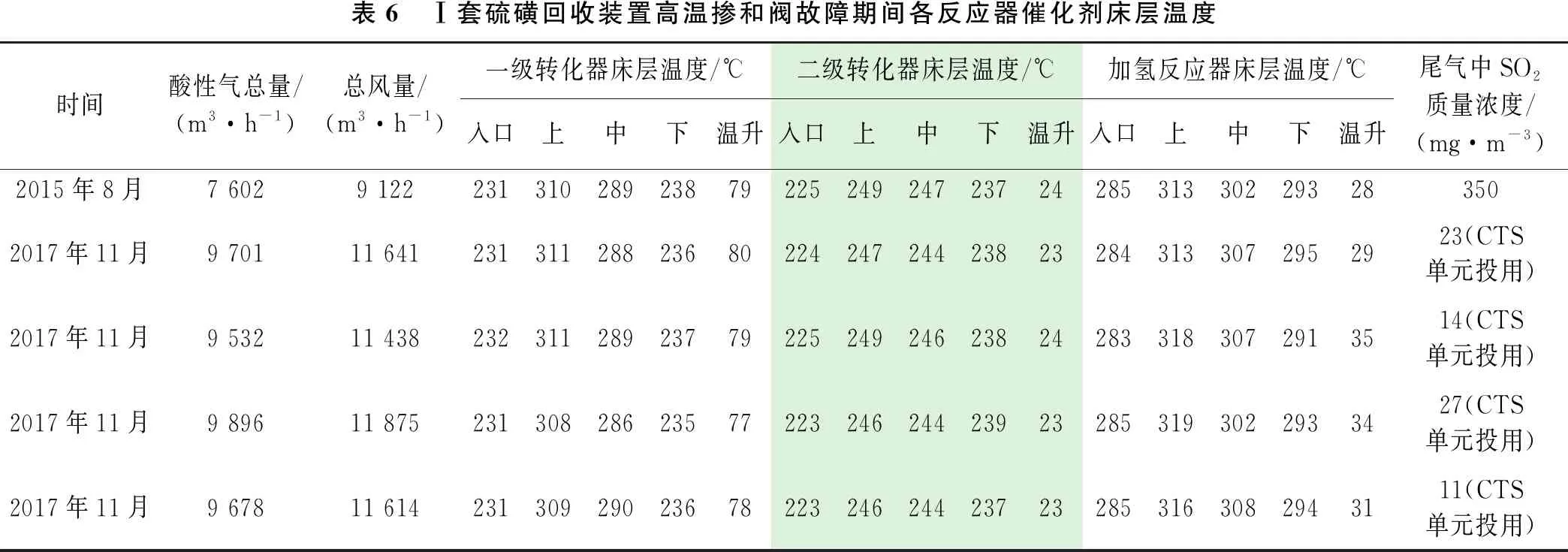

高温掺和阀是硫磺回收装置的关键设备,由于其所处工作环境长期接触高温含硫、氮、碳等杂质的酸性腐蚀性介质,在6年的运行时期内,因其腐蚀及脱落造成非计划停工次数较多。在2015年8月和2017年11月,均因Ⅰ套硫磺回收装置高温掺和阀阀芯出现故障,导致高温掺和阀失去调节作用,R1001入口温度降低约20 ℃。在高温掺和阀故障期间,R1001催化剂床层温度虽有所下降,但床层温升基本不受影响,Ⅰ套硫磺回收装置各反应器催化剂床层温度见表6,后在窗口期对Ⅰ套硫磺回收装置高温掺和阀进行检修和更换。

从表6可以看出,在高温掺和阀发生故障期间,在R1001入口温度降低约20 ℃的情况下,一级反应器催化剂床层温升仍保持在80 ℃左右,催化剂床层温升与正常生产时基本保持一致。结合表3来看,Ⅰ套硫磺回收装置高温掺和阀阀芯出现故障长达两年的运行期间,尾气达标排放,说明催化剂CT6系列催化剂具有较好的操作弹性,能够适应较为复杂苛刻的工艺条件。

表6 Ⅰ套硫磺回收装置高温掺和阀故障期间各反应器催化剂床层温度时间酸性气总量/(m3·h-1)总风量/(m3·h-1)一级转化器床层温度/℃二级转化器床层温度/℃加氢反应器床层温度/℃入口上中下温升入口上中下温升入口上中下温升尾气中SO2质量浓度/(mg·m-3)2015年8月7 6029 1222313102892387922524924723724285313302293283502017年11月9 70111 64123131128823680224247244238232843133072952923(CTS单元投用)2017年11月9 53211 43823231128923779225249246238242833183072913514(CTS单元投用)2017年11月9 89611 87523130828623577223246244239232853193022933427(CTS单元投用)2017年11月9 67811 61423130929023678223246244237232853163082943111(CTS单元投用)

表7 Ⅰ套硫磺回收装置停工至开工正常各反应器催化剂床层温度时间酸性气总量/(m3·h-1)总风量/(m3·h-1)一级转化器床层温度/℃二级转化器床层温度/℃加氢反应器床层温度/℃入口上中下温升入口上中下温升入口上中下温升尾气中SO2质量浓度/(mg·m-3)2015-01-117 6029 122 2503303062548022524824724023286300300291143502015-01-127 9209 504 25536033826610525327327426920281297296287162202015-01-186 2107 452 268257256254-112002011992001278256256255-226522015-01-194 9255 910 246245243240-1194196196196265767268117082015-01-2300 331371241041048013313313353138908988-484102015-01-2400 156141119105-151081171131109254247248246-73802015-01-257 9689 562 2503182982486822525125124426285301300290162902017-06-188 2509 900 2503323062528222524824723823288306300290182802017-06-2700 150139137134-11160162162160245736960286402017-06-2800 3913813211999981651471436738726755346122017-06-2900 35136127110101871481371276155666659115722017-07-028 90510 686 250324298258742252512512412628730329928816290

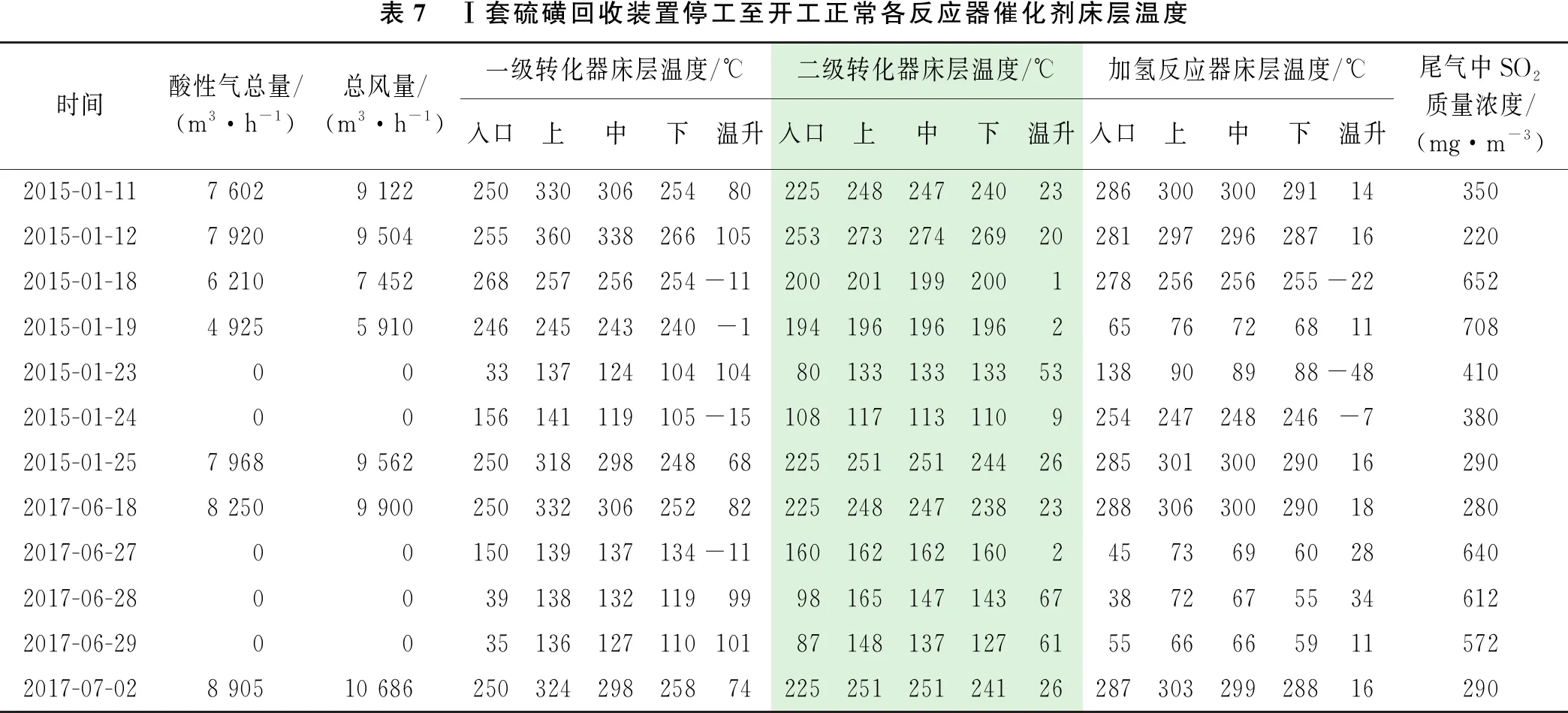

3.3 开停工期间反应器飞温异常情况

2015年1月和2017年6月,硫磺回收装置在停工吹硫过程中,因循环风机入口阀未关严造成空气进入系统,氧含量过多导致加氢催化剂床层超温。在入口注入N2的情况下,R1001床层温度仍然高达361 ℃,反应器出现飞温现象,运行数据见表7。后经过催化剂厂家和技术人员评估,催化剂未受较大影响,在后期继续使用过程中性能正常。

从表7中各项数据可以看出,在一级反应器催化剂床层飞温之后,装置再次正常开工后,反应器催化剂床层温升约70 ℃,二级反应器、加氢反应器催化剂床层温升也基本稳定,尾气达标排放,说明催化剂CT6-4B具有良好的抗漏氧性能,催化剂CT6-8具有良好的水解活性。

3.4 比值分析仪频繁故障异常情况

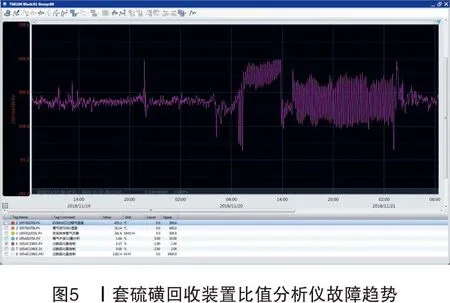

在装置运行过程中,两套硫磺比值分析仪频繁出现故障,Ⅰ套硫磺回收装置比值分析仪故障趋势见图5,Ⅱ套硫磺比值分析仪故障趋势见图6。

从图5和图6可以看出,在装置正常运行期间,一、二套硫磺回收装置比值分析仪在不同程度上出现较大的故障,且故障持续时间较长,但是结合表3和表4可以看出,在比值分析仪故障期间,尾气中H2S/SO2偏离指标2比较大,在过程气和尾气中的H2S、SO2波动较大的情况下,Ⅰ、Ⅱ套硫磺回收装置各反应器催化剂床层温度及温升基本不受影响,保持相对稳定,尾气仍然可以达标排放,说明加氢催化剂CT6-5B具有良好的活性,性能比较稳定。

4 装置标定结果

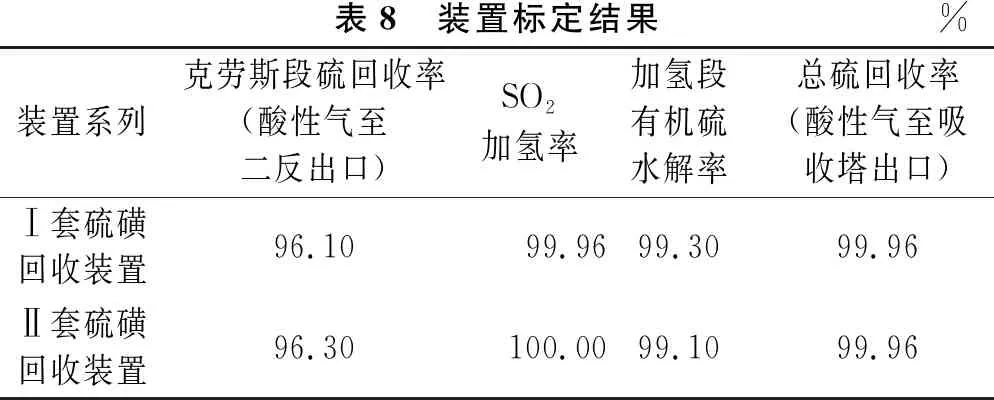

为深入了解四川石化硫磺回收装置催化剂运行状况,2019年9月26日,中国石油西南油气田公司天然气研究院对两套硫磺回收装置进行了标定工作,标定结果显示,两套硫磺回收装置的SO2加氢率和加氢段有机硫水解率等指标均较为理想,装置总硫回收率均达到99.96%,符合技术要求中在正常工况条件下硫磺回收装置Claus段COS水解转化率大于95%、CS2水解率大于90%、总硫回收率计算值达到≥95.53%的要求(见表8)。

表8 装置标定结果%装置系列克劳斯段硫回收率(酸性气至二反出口)SO2加氢率加氢段有机硫水解率总硫回收率(酸性气至吸收塔出口)Ⅰ套硫磺回收装置96.1099.9699.3099.96Ⅱ套硫磺回收装置96.30100.0099.1099.96

5 结论

(1) 在装置于2014年开工至2020年的6年运行时间中,四川石化硫磺回收装置经历了多次单套装置高负荷运行、高温掺和阀故障、开停工期间反应器飞温、比值分析仪频繁故障和络合铁单元反应器硫粉堵塞等异常工况,催化剂满足各种异常操作工况的要求,装置各项参数仍然保持运行正常,说明CT6-4B抗漏氧保护催化剂、CT6-8钛基硫磺回收催化剂、CT6-2B硫磺回收催化剂和CT6-5B尾气加氢水解催化剂具有较高的机械强度,活性、稳定性好,且具有较高的低温反应活性和抗硫酸盐化能力,能满足各种异常操作工况的要求,保证了尾气排放值远低于GB 31570-2015《石油炼制工业污染物排放标准》中的要求,即排放尾气中SO2质量浓度<100 mg/m3,尾气排放实现长周期达标。

(2) 在使用CT6-4B抗漏氧保护催化剂、CT6-8钛基硫磺回收催化剂、CT6-2B硫磺回收催化剂和CT6-5B尾气加氢水解催化剂后,四川石化硫磺回收装置Claus段硫回收率在96.5%以上,有机硫水解率在99%以上,总硫回收率在99.96%以上,明显优于技术要求,可为同类装置的催化剂选型和改造提供一定的参考。