彭水电站2号机组控制环抗磨板偏磨原因分析及处理

俞荣厚

(重庆大唐国际彭水水电开发有限公司,重庆 409600)

0 引言

彭水电站2号机组为天津阿尔斯通生产,为立式混流式水轮发电机组,设计单机容量为350 MWA,水轮机型号为HLF169A0-LJ-768,转轮直径7 680 mm,最大工作水头81.60 m,最小工作水头52 m,额定水头为67 m,彭水电站水轮机机组导水机构由顶盖、底环、24只活动导叶、控制环和传动机构等组成。调速系统通过控制环与导叶联接,机组的负荷调整通过接力器操纵控制环来调节导叶开度实现,控制环分两瓣组合,底部有轴向、径向导轨抗磨板,抗磨板有自润滑性能。

1 控制环的工作原理及偏磨现象

控制环又称调速环,它的作用是将接力器的作用力传递给导叶的传动机构。控制环支撑在顶盖上,为减少摩擦使转动灵活,在控制环的底面和侧面装有抗磨板,抗磨板的材料FZ-5。彭水电站水轮机采用双耳平行式,耳环与接力器推拉杆相连,小耳环与导叶传动机构相连,在接力器的操作下绕水轮机中心线旋转,带动导叶的传动机构运动。

2015年11月,2号机组C修期间,在对控制环抗磨板进行检查时,发现控制环下部沿圆周均积有黑色粉末,对控制环吊起,检查为控制环底抗磨板和侧抗磨板严重磨损产生的铁屑。经对现场状况进行分析为机组运行过程中控制环中心向下游偏移,接力器向开方向移动时控制环内侧抗磨环与顶盖结合面产生摩擦,且在此部位有大量因摩擦产生的铁屑及抗磨块碎屑,据此分析,控制环侧抗磨板过度磨损并有继续磨损、中心位移有扩大趋势。

图1 控制环抗磨板母材被磨损

为查找原因,解决问题,结合检修对控制环抗磨板进行了检查和数据测量。

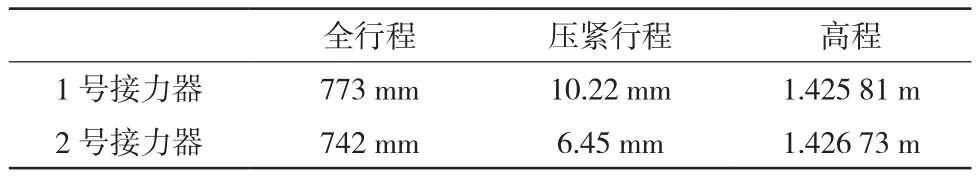

(1)调速系统消压前,对接力器的全行程、压紧行程、高程进行了测量,测得数据见表1。

表1 接力器测量数据

两接力器全行程相差31 mm,压紧行程相差3.77 mm,均超出了设计值和GB/T 8564-2003《水轮发电机组安装技术规范》的相关要求,两个接力器高程相差0.92 mm,满足标准要求。

(2)压力钢管排空后,操作接力器,观察接力器动作过程中,控制环整体向下游偏移。接力器从全关至全开位置动作的瞬间,观察控制环抗磨板与顶盖间隙从约5 mm减少至0;接力器从全开向全关位置动作时,直到到达全关位置瞬间,观察控制环抗磨板与顶盖间隙恢复至5 mm。

(3)检查控制环+Y方向(现场23号导叶至11号导叶之间)侧面磨损严重,加工面已被磨损成花面,抗磨板已被全部磨掉,+Y方向控制环母材被磨掉约5 mm;控制环-Y方向(现场5号导叶至12号导叶之间)底面磨损严重,底面抗磨板被磨掉,控制环和顶盖接触面被磨成花面,母材未发现明显尺寸偏小。

(4)控制环吊起后,对顶盖水平进行了检查,测量位置为控制环压板处,测得数据见表2。

表2 顶盖水平测量数据 单位:m

从数据能够看出,顶盖水平测量的最高点与最低点差值为0.73 mm,满足标准规定的要求。

2 控制环偏磨的原因分析

经对控制环调开后检查的情况和测量的数据进行分析,结合控制环的动作原理和结构,分析控制环产生偏磨的主要原因如下:

(1)接力器从全开至全关动作时,1号接力器无杆腔推力比2号接力器有杆腔拉力大(设计接力器推力2 783 kN,拉力2 395 kN),造成接力器动作时,1号接力器推力使控制环向下游偏移,长期运行导致控制环抗磨板磨损。

(2)处理过程中测得两接力器行程不一致,1号接力器行程大,超出标准要求。运行过程中,当导叶全开时,2号接力器活塞已到达底部,而1号接力器活塞此时还未到达端部,继续向前运行,导致控制环向下游偏移。

3 控制环偏磨的处理

为解决控制环偏磨的问题,结合测量检查的各种数据和分析的原因,结合2号机组A级检修,进行了如下处理和改进:

(1)修复控制环和顶盖,将控制环和顶盖母材磨损部位按照工艺进行补焊,考虑到控制环和顶盖尺寸大,重量重,不便于运输,经过市场调研,采用了将车床运输至电站安装间进行加工,对加工尺寸和精度进行严格控制,使其达到设计值。

(2)对控制环抗磨板更换,重新钻铰抗磨板螺栓,并在抗磨板加注润滑脂,回装控制环,按照规范要求调整好接力器水平,并与控制环进行了连接。

(3)在拐臂与控制环连接板连接前,将调速器系统建压至1 MPa,动作接力器,观察控制环与顶盖之间的间隙均匀,没有出现修前检查中的控制环整体向下游偏移现象,观察各部位运行无异常。

(4)将调速器系统建压至6.3 MPa,动作接力器,观察控制环抗磨板与顶盖间隙均匀,在控制环压板处安装百分表,测量控制环跳动量为0.25 mm,满足标准要求。

调整后接力器活塞杆水平、全行程、压紧行程数据见表3。

表3 调整后接力器测量数据

4 结束语

经调研,国内大型水轮发电机控制环偏磨情况时有发生,由于控制环尺寸大,重量重,在检修中不便于处理,控制环偏磨严重时影响机组的安全稳定运行,不容忽视。彭水电站2号机组经过此次处理和改进后,经过了高温大负荷考验,没有再出现控制环偏磨现象,实践证明,此次的处理方法和改进措施是有效的。