铝电解槽炉帮优化控制技术开发与工业化应用研究

高兴禄,成 庚,刘海锋,刘进县,张 磊,吴玲娟

(1.甘肃东兴铝业有限公司,甘肃 嘉峪关 735100;2.酒钢集团公司技术中心铝业研究院,甘肃 嘉峪关 735100;3.酒钢集团公司信息自动化分公司,甘肃 嘉峪关 735100)

世界铝行业自1886年美国霍尔和法国艾鲁特发明冰晶石-氧化铝熔盐电解法制铝技术以来,一直存在着电解槽炉帮有设计方案却无有效控制技术的行业关键性难题。大型化铝电解槽装备由于没有行业成熟经验借鉴,电解槽一直存在炉帮薄甚至无炉帮而侵蚀侧部氮化硅结合碳化硅砖和侧部复合炭块现象,影响电解槽的稳定高效长寿命运行,工业铝电解槽炉帮控制技术亟待有效解决。

1 铝电解槽炉帮优化控制技术

为有效解决铝电解槽炉帮厚度和伸腿长度有效优化控制难题,研究提出发明专利技术“一种铝电解槽炉帮厚度优化控制方法”[1]。

1.1 计算炉帮热阻系数

测量电解质温度和初晶温度、炉帮厚度(或伸腿长度)及其对应的侧部槽壳温度、侧部内衬材料和槽壳钢板总厚度的数据,根据炉帮(或伸腿)热阻系数数学模型:

α=(δ+H)×(Tb-T1)/(T1-Ts)

(1)

式中:α——炉帮(或伸腿)热阻系数,mm;

δ——炉帮厚度(或伸腿长度),mm;

H——炉帮厚度(或伸腿长度)对应的侧部内衬材料和槽壳钢板厚度,mm;

Tb——电解质温度,℃;

T1——电解质初晶温度,℃;

Ts——炉帮厚度(或伸腿长度)对应的侧部槽壳温度,℃。

将采集的数据带入炉帮(或伸腿)热阻系数数学模型(1)式,获得炉帮(或伸腿)热阻系数。

1.2 计算炉帮厚度(或伸腿长度)

采集电解槽电解质温度和初晶温度、炉帮(或伸腿)侧部槽壳温度与对应的炉帮(或伸腿)热阻系数,根据炉帮厚度(或伸腿长度)数学模型:

δ=α(T1-Ts)/(Tb-T1)-H

(2)

将采集的数据带入炉帮厚度(或伸腿长度)数学模型(2)式,获得炉帮厚度(或伸腿长度)。

1.3 炉帮厚度(或伸腿长度)优化控制方法

通过优化控制电解质温度和初晶温度、炉帮(或伸腿)侧部槽壳温度以及有关的技术条件参数,使炉帮厚度(包括人造伸腿)控制在15±5 cm、伸腿长度(不包括人造伸腿)控制在5±10 cm。

1.3.1 调控电解质温度

主要通过以下措施,控制电解温度937±5 ℃。

(1)升降铝水平

全石墨化阴极电解槽铝水平较高石墨质(含50%石墨质)阴极电解槽低2 cm,如全石墨化阴极电解槽21~23 cm,高石墨质阴极电解槽23~25 cm,通过适当升降铝水平而升降电解温度。

(2)增减保温料厚度

全石墨化阴极电解槽阳极上保温覆盖料厚度较高石墨质阴极电解槽高2 cm,如全石墨化阴极电解槽30~32 cm,高石墨质阴极电解槽28~30 cm,通过冬季适当增厚保温料、夏季减少保温料而升降电解温度。覆盖料不得埋住爆炸焊块。

(3)升降槽电压

在槽电压合理范围,如全石墨化阴极电解槽3.820~3.870 V,高石墨质阴极电解槽3.920~3.950 V,结合电解温度升降1 ℃对应500 kA电解槽1 h槽电压升降36 mV、极上保温料增减1 mm对应槽电压降升6~9 mV(夏季6 mV、春季 7 mV、秋季8 mV、冬季9 mV,四季的开始分别为立冬、立秋、立春和立夏)、增减1 mm铝水平对应降升7 mV槽电压,计算槽电压增减值,每次调节槽电压不超过5 mV,每天调节槽电压不超过20 mV。

(4)升降电流强度

电解质温度升降1 ℃,对应在产铝与电解质合计能量升降值为64×106J(17.8 kWh)、极间电压降2,994 mV的500 kA电解槽1 h电流强度需升降值为5.9 kA(17.8 kWh÷2.994 kWh/kA)。

每1 h调整电流强度不超过0.8 kA,稳定1 h后再调整,每天调整电流强度不超过8 kA;每次调整电流强度达到8 kA时,稳定运行1个月,再调整电流强度。电解槽侧壁装有换热器时,在升降电流强度20%范围内,按需升降电解质温度。

1.3.2 调控初晶温度

根据铝电解质体系相图[2-3],在氟化钠与氟化铝的分子比(摩尔比)不大于3(保持电解质弱酸性,抑制Na+放电,防止电流效率降低)的情况下(LiF≥2.5%~≤3.5%,分子比≥2.5~<2.7;LiF>3.5%~≤4.5%,分子比≥2.7~<2.8;LiF>4.5%~≤5%,分子比≥2.8~<2.9;LiF>5%,分子比≥2.9~<3.0),主要包括二种方法控制过热度7±5 ℃、初晶温度930±5 ℃。

(1)增减氟化铝添加量,降升分子比

某500 kA电解槽电解质水平18~20 cm,槽膛尺寸19,380 mm×4300 mm,炉帮厚度按120 mm计算,炉膛尺寸19,140 mm×4060 mm,阳极总面积1750 mm×740 mm×48 mm,平均极距45 mm,平均电解质量为12,078 kg。电解质减少1%氟化铝,提高初晶温度5 ℃,该500 kA电解槽升降电解质初晶温度1 ℃,需要减增氟化铝添加量为24 kg(12,078 kg×1%/5 ℃)。

(2)降升碱金属氟化物含量

在低氧化锂氧化铝(Li2O≤0.015%)占比≥25%,高氧化锂氧化铝(Li2O>0.015%~0.035%)占比≤75%的范围内,控制氧化铝中Li2O、K2O、MgO、CaO含量而控制电解质中LiF≤3.5%、KF≤1.5%、MgF2≤1.5%、CaF2≤7%,以提高初晶温度。系列电解质LiF≥3.5%时,低氧化锂氧化铝占比相应增加(可达100%)。

1.3.3 调控槽壳温度

通过装卸散热板、保温板,加装可调节换热器,降升炉帮(伸腿)侧部槽壳温度(槽壳最高温度≤325 ℃)。主要包括:

(1)利用槽下窗户辅助调节槽壳温度,在天气温度最低值气温≤4 ℃时全部关闭槽下窗户,以防炉底温度过低;

(2)个别侧部槽壳温度高而炉帮薄,按需增加散热板面积和散热性能,局部加装高导热率散热板(如铜或铝等);个别侧部槽壳温度过低而炉帮过厚,局部按需加装保温板(如硅酸铝纤维保温板等),适当减少散热量;某个面与该槽其它面整体炉帮厚度出现差异,在炉帮过厚的面加强保温,在炉帮过薄的面加装高导热率散热板;

(3)采用电解槽侧壁外挂式可控流量换热器,按需调控槽壳温度,实现炉帮优化控制。

2 工业化试验

从2019年12月31日至2020年11月8日,在酒钢集团甘肃东兴铝业有限公司嘉峪关地区3台500 kA铝电解槽(4104#、4105#、4106#)上开展工业试验,与3台对比槽(4117#、4125#、4127#)进行对比,从3月24日开始优化,取得了成效。其中,4104#、4125#为全石墨化阴极电解槽,到11月8日槽龄分别为445天、559天;4105#、4127#为二代槽高石墨质阴极电解槽,到11月8日槽龄分别为868天、564天;4106#、4117#为一代槽高石墨质阴极电解槽,4106#到11月8日槽龄为2587天,4117#因炉帮问题于8月19日停槽时的槽龄为2507天,换为4120#对比槽也因炉帮问题于9月6日停槽时的槽龄为2517天,换为4118#对比槽到11月8日槽龄为2583天。

2.1 优化炉帮厚度和伸腿长度

2.1.1 炉帮厚度和伸腿长度实际优化

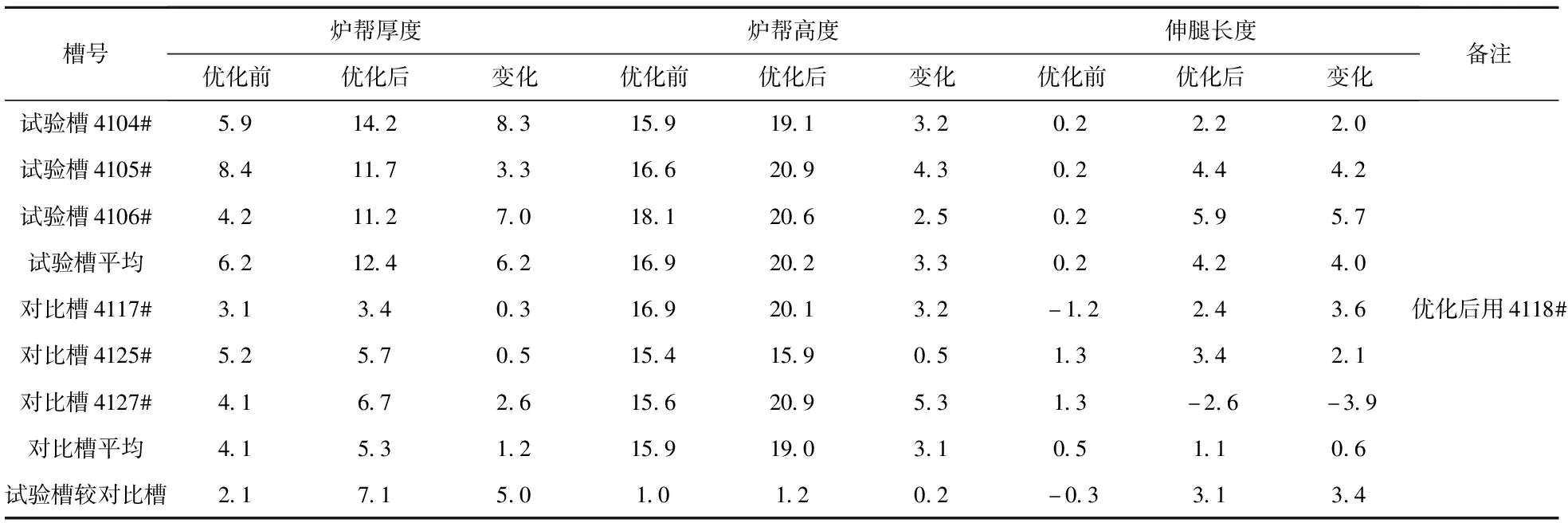

测量的试验槽和对比槽炉帮厚度、炉帮高度与伸腿长度变化见表1所示。

从表1看出,试验槽炉帮厚度优化后12.4 cm,较优化前的6.2 cm提高6.2 cm,较同期对比槽的5.3 cm提高7.1 cm;试验槽炉帮高度优化后20.2 cm,较优化前的16.9 cm提高3.3 cm,较同期对比槽的19.0 cm提高1.2 cm;试验槽伸腿长度优化后4.2 cm,较优化前的0.2 cm提高4.0 cm,较同期对比槽的1.1 cm提高3.1 cm,有助于减少试验槽水平电流分量、增加垂直电流分量和阴极电流密度,提高电流效率。

表1 试验槽和对比槽炉帮厚度、炉帮高度与伸腿长度 cm

2.1.2 炉帮厚度和伸腿长度实测对比分析

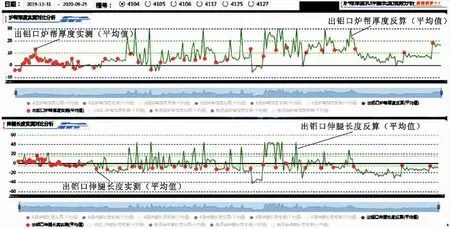

炉帮厚度和伸腿长度实测对比分析见图1所示。其中,实心圆点表示实测值,其余为使用炉帮厚度和伸腿长度数学模型计算值。

从图1看出,在7月16日使用耐高温探头的槽壳温度在线测量系统之后,炉帮厚度和伸腿长度实际测量值和使用该数学模型计算值偏差较小,表明在电解温度、初晶温度、炉帮和伸腿侧部槽壳温度等相关数据完整准确测量的情况下,该数学模型具有一定的准确性。

图1 炉帮厚度和伸腿长度实测对比分析

2.2 槽壳温度降低

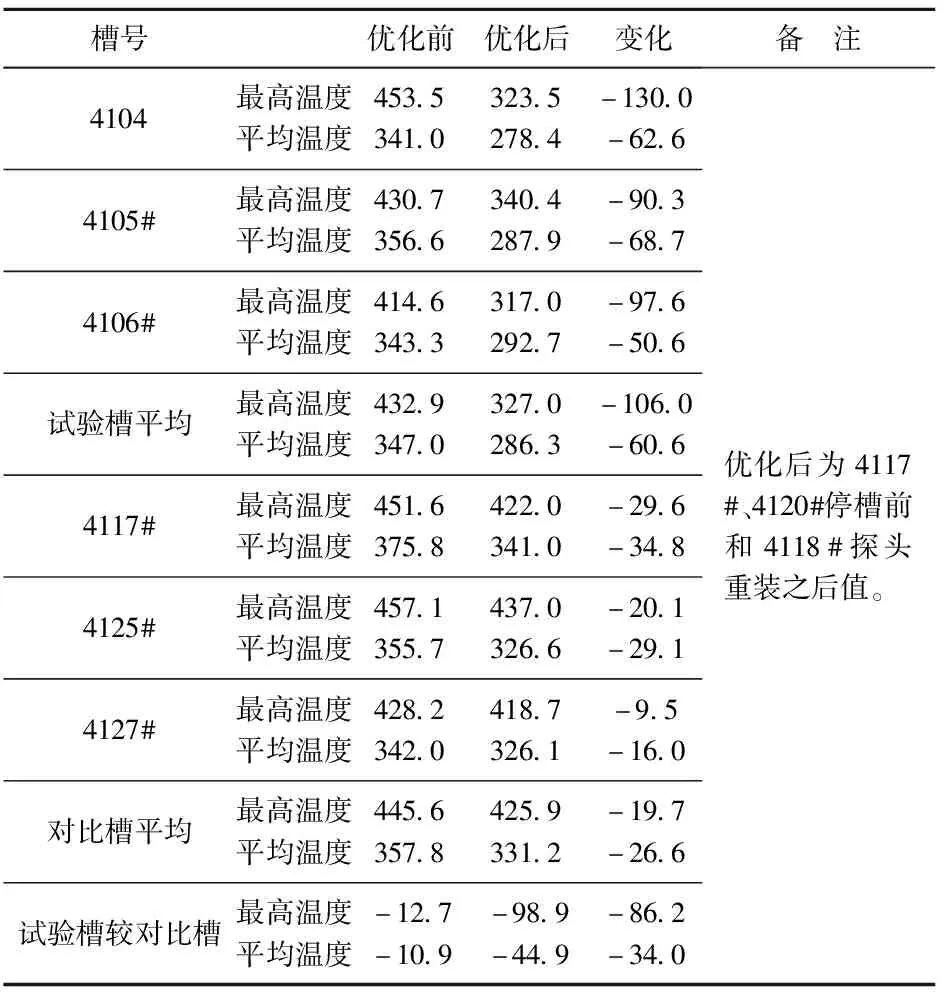

试验槽和对比槽槽壳温度变化见表2所示。7月16日(开始使用完善后的在线测温系统)为优化前,11月8日为优化后(4117#停槽的8月19日为优化后)。

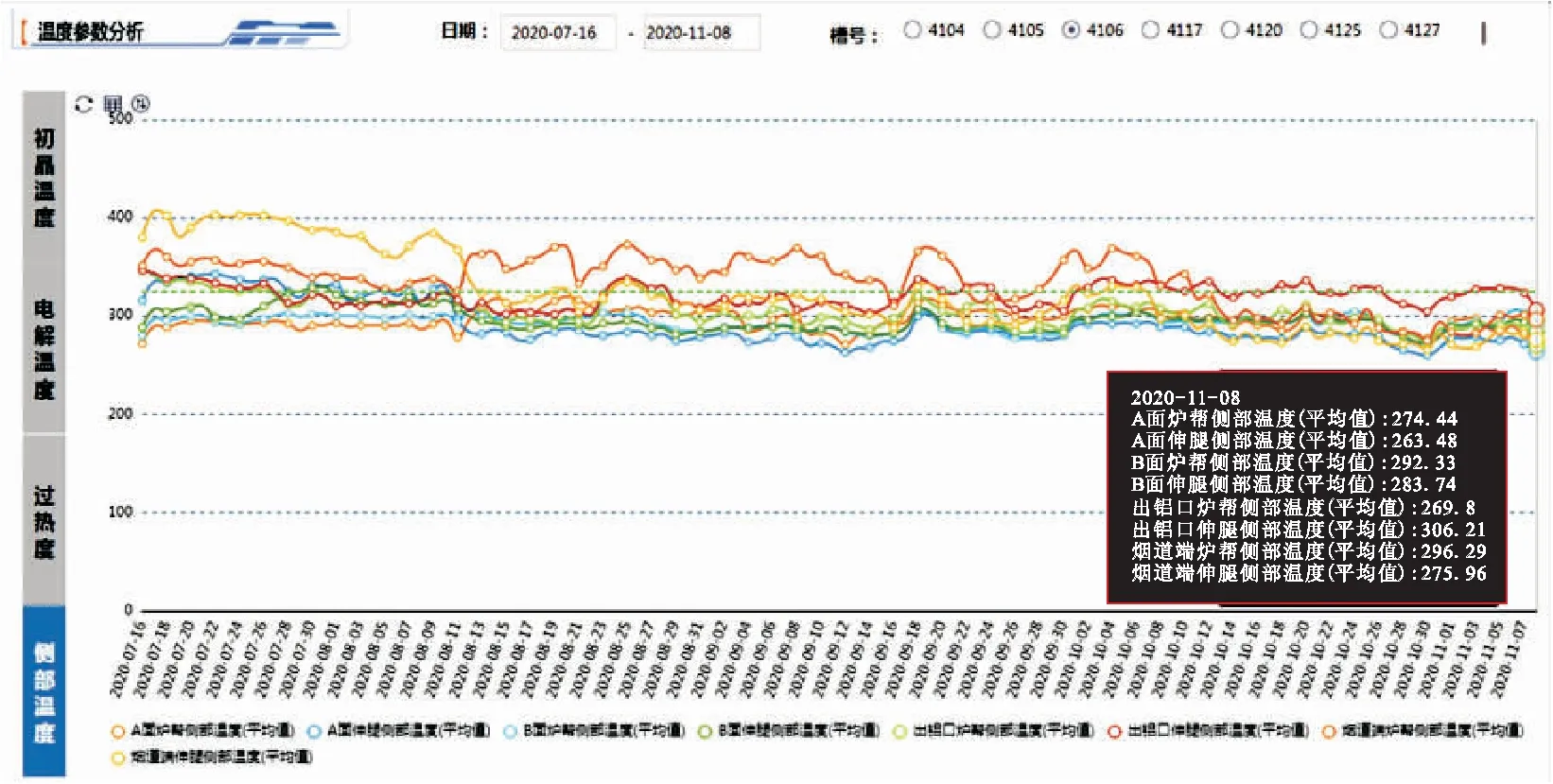

从表2看出,优化后试验槽槽壳最高温度为327.0 ℃,较优化前的432.9 ℃降低106.0 ℃,较同期对比槽的425.9 ℃降低98.9 ℃;优化后试验槽槽壳平均温度286.3 ℃,较优化前的347.0 ℃降低60.6 ℃,较同期对比槽的331.2 ℃降低44.9 ℃,有助于减少试验槽热损失,降低吨铝电耗。其中,4106#槽壳温度变化见图2所示。

图2 4106#试验槽槽壳温度在线测量曲线

表2 试验槽和对比槽槽壳温度变化 ℃

2.3 电解温度优化上升

电解温度由优化前3月23日平均931.6 ℃,逐渐优化升高,11月8月平均940.3 ℃,保持在937±5 ℃的合理范围。其中,4106#槽电解温度变化见图3所示。

图3 4106#槽电解温度变化曲线

2.4 主要技术经济指标得到改善

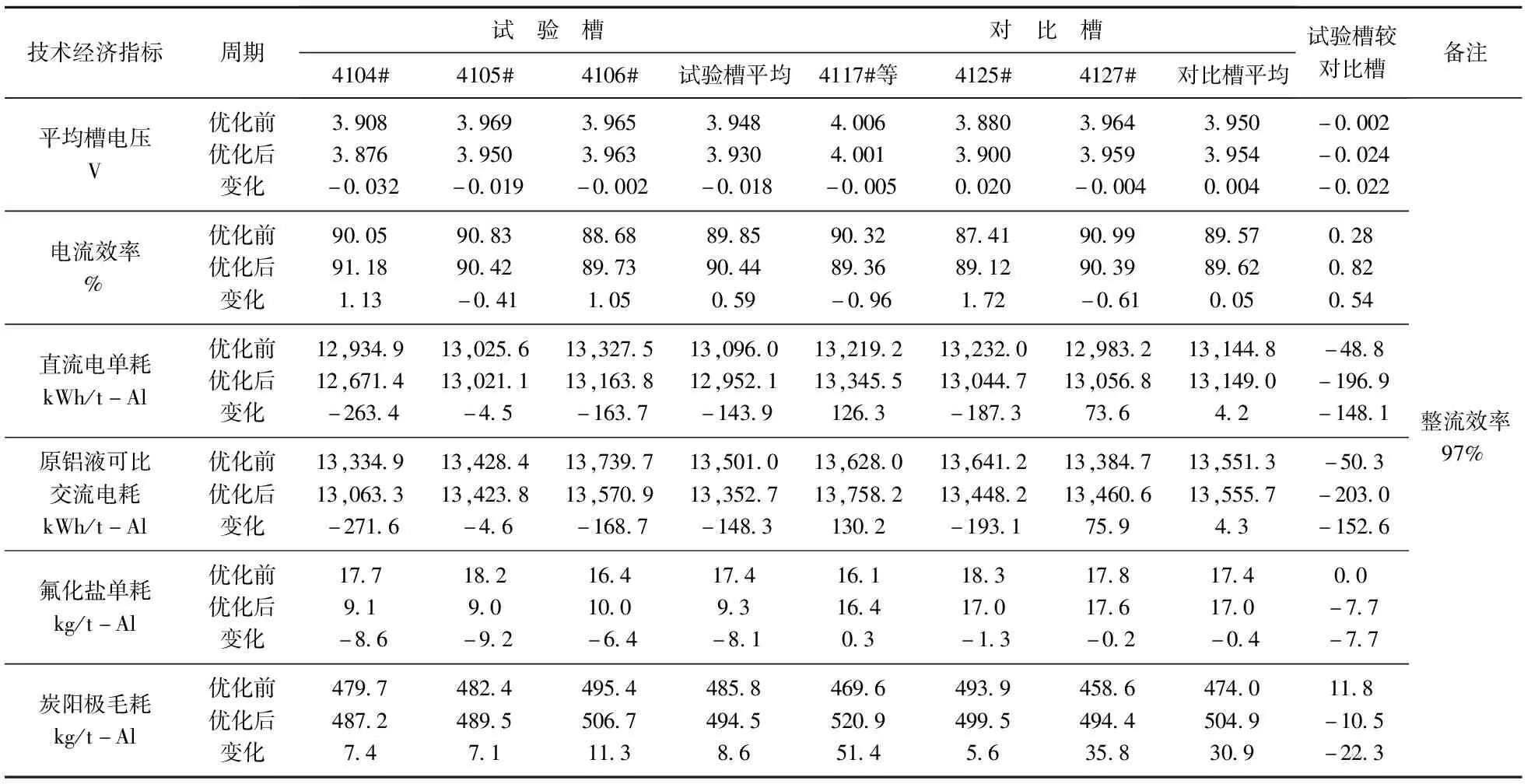

试验槽和对比槽主要技术条件变化见表3所示(其中,4117#数据等为4117#、4120#、4118#接连统计数据)。

从表3看出。

表3 试验槽和对比槽主要技术经济指标变化

(1)试验槽优化后平均槽电压3.930V,较优化前降低18 mV, 较对比槽(同期)降低24 mV。其中,4104#槽(全石墨化阴极)3.876 V,较优化前降低32 mV, 较对比槽降低24 mV;

(2)试验槽优化后电流效率90.44%,较优化前提高0.59%,较对比槽提高0.82%;其中,4104#槽91.18%,较优化前提高1.13%, 较对比槽(4125#)提高2.06%;

(3)试验槽优化后直流电单耗12,952 kWh/t-Al,较优化前降低144 kWh/t-Al,较对比槽降低197 kWh/t-Al。其中,4104#槽12,671 kWh/t-Al,较优化前降低263 kWh/t-Al,较对比槽(4125#)降低373 kWh/t-Al;

(4)试验槽原铝液可比交流电耗优化后13,353 kWh/t-Al,较优化前降低148 kWh/t-Al,较对比槽降低203 kWh/t-Al。其中,4104#槽13,063 kWh/t-Al,较优化前降低272 kWh/t-Al,较对比槽(4125#)降低385 kWh/t-Al;

(5)试验槽氟化盐单耗期优化后9.3 kg/t-Al,较优化前降低8.1 kg/t-Al,较对比槽同期降低7.7 kg/t-Al。其中,4104#槽9.1 kg/t-Al,较优化前降低8.6 kg/t-Al,较对比槽(4125#)降低7.9 kg/t-Al;

(6)试验槽炭阳极毛耗优化后494.5kg/t-Al,较对比槽同期降低10.5 kg/t-Al。其中,4104#槽487.2 kg/t-Al,较对比槽(4125#)降低12.3 kg/t-Al。

2.5 降低吨铝成本

(1)降低生产成本

试验槽较对比槽电耗成本降低203 kWh/t-Al×0.2638元/kWh=53.5元/t-Al,氟化盐成本降低7.7 kg/t-Al×6.788元/kg=52.27元/t-Al,铝炭阳极成本降低10.5 kg/t-Al×2.615元/kg=27.46元/t-Al,合计生产成本降低133.28元/t-Al。

(2)降低大修启动成本

该技术延长槽寿命1年以上,全石墨化阴极电解槽大修启动成本降低42.48元/t-Al,高石墨质阴极电解槽大修启动成本降低72.02元/t-Al,试验槽吨铝大修启动成本降低62.18元/t-Al。生产成本和大修启动费合计降低195.46元/t-Al。

2.6 环境、安全和社会效益

(1)环境效益

a.嘉峪关地区每年可少用氟化铝3690 t,恢复炉膛消化5000 t电解质块(粉),减少电解质块(含活性氟)库存量,减轻环保压力;

b.延长槽寿命1年以上,嘉峪关地区每年大修槽内衬氟化物生产量减少584.63 t/年,节约环保投资766.7万元,降低无害化处理成本。

(2)安全效益

电解槽侧部温度降低,降低漏炉风险,提高本质安全性能。

(3)社会效益

减少吹风降温、砸边部、侧部热补炉、重点监测和维护量,提高社会效益。

3 结 语

经过500 kA工业铝电解槽试验,得出以下主要结论:

(1)该铝电解槽炉帮厚度(伸腿长度)数学模型具有一定的准确性;

(2)炉帮厚度和伸腿长度分别提高7.1 cm和3.1 cm,达到了炉帮厚度10~20 cm、伸腿长度-5~15 cm的要求;

(3)槽壳最高温度和平均温度分别降低98.9 ℃和44.9 ℃;

(4)原铝液可比交流电耗、氟化盐单耗和氟化盐单耗分别降低203 kWh/t-Al(其中,全石墨化阴极电解槽降低385 kWh/t-Al,达到13,063 kWh/t-Al)、7 kg/t-Al和12.3 kg/t-Al;

(5)降低生产成本133.28元/t-Al、大修启动成本62.18元/t-Al;

(6)减少电解质外取,消化堆存电解质;延长槽寿命,降低漏炉风险,减少吹风降温、砸边部、侧部热补、监测和维护量;降低危废处理投资、成本和环保风险。