低速机消振装置设计与应用技术研究

童宗鹏,叶林昌,董佳鑫,周文建

(中国船舶重工集团公司第七一一研究所 船舶与海洋工程动力系统国家工程实验室,上海201108)

随着IMO 对于大于10 000 总吨船舶噪声要求的提高以及对于由于主机振动引起安全性的重视,低速机作为船舶振动噪声的主要源头之一,由于重量和尺寸等问题,目前还没有弹性安装的实船案例[1],因此,低速机减振的课题显得尤为重要。低速柴油机不平衡力可以通过结构设计予以消除,但不平衡力矩却无法消除,而不平衡力矩可以引起H型、X 型和V 型等多种振型的有害振动[2]。对于低速机的减振可以通过消振装置、柴油机顶部设置液压阻尼缓冲器、加强安装基座的结构、阻尼处理或弹性安装等方式,其中最有效和常用的方式是消振装置。

目前消振装置的研制和生产由以G&O 为代表的北欧企业所垄断,主要包括兰式补偿器和电动消振装置等[3]。兰式补偿器通过链轮与主机曲轴相连,利用两个偏心轮的转动来产生与主机方向相反的振动,抑制主机振动,工作运行需要消耗一定的柴油机功率,一般尺寸较大,需安装在船体结构上,对于安装位置提出了较高要求。消振装置可独立运行,不与柴油机发生直接或间接的传动连接,还可根据船体振型和实际需要,安装在船体尾部、上层建筑或柴油机基座等位置,安装位置相对灵活且不会对柴油机工作运行产生有害影响[4]。国外的消振装置基本是标准化设计,但未考虑国内船舶舱室的实际布置情况,后续的维护保养等存在不便;自带的消振装置考虑了低速机某阶固有频率,但在实际运行过程中存在其它阶次频率超标的问题且较难有效地控制;目前,国内还没有实船应用的消振装置,所以有必要开展提升消振效果、掌握消振装置设计方法以及安装应用等方面的研究,以能够实现非标定制、灵活安装、达到国外消振装置的减振效果为目标,解决国内低速机消振装置进口问题,为后续进一步优化设计和实船应用提供技术支撑,还可以有效降低国内主机厂配备消振装置进口的成本。

本文主要研究低速机的消振装置设计与应用,对于该装置应用在船体上的局部减振不做讨论。

1 消振装置原理

柴油机的消振装置是通过输入一个与柴油机不平衡力矩大小相等、但作用方向相反的附加力矩来实现对不平衡力矩的抵消,从而实现消振的目的[5]。

消振装置采用伺服电机驱动和同步皮带传动,带动偏心块持续运转,用于输出平衡力矩的偏心块有两组,采用对称布置。运转时,两组偏心块反向运转,在偏心质量的作用下产生离心力。在水平方向上,离心力大小相等、方向相反,相互抵消;在垂直方向上离心力方向相同,相互叠加。垂直方向产生正弦力,幅值为两组偏心块离心力的合力值,如图1所示。

借助同步控制系统,调节转速使消振装置输出力的频率与柴油机二次振动频率相同,再通过加减速使得输出力的相位与二次振动的相位保持相反实现消振功能[6]。

图1 消振装置输出力原理图

2 低速机消振装置设计

2.1 总体设计

根据目标输入开展信号探测分析系统、控制系统和执行器方案设计,并对各方案进行对比分析,确定优化方案,进而开展各部分的详细设计,对样机加工组装,开展台架试验,并根据试验结果对消振装置各部分进行优化改进,总体设计思路如图2所示。

图2 柴油机消振装置总体设计流程图

2.2 探测系统

探测系统将采集的脉冲信号进行处理和分析,得到柴油机的转速和转动相位等参数,一般在主机齿盘上方分布有三个探头,一个用来拾取柴油机转速和相位信号,两个用来拾取转向信号,图3给出了分布示意图。

图3 主机探测系统示意图

图中带齿轮的圆盘为柴油机输出端齿盘,通过标号3 位置可以测得柴油机转速信号,结合时域计算可以拾取柴油机相位信号。标号1 和标号2 指的是探测系统的另外两个探头,可以拾取柴油机运转时的脉冲上下沿信号。通过脉冲上下沿出现的规律,可以判定柴油机转向。

2.3 控制系统

控制系统由同步单元、执行器单元、人机交互界面、报警和紧急停机单元等部分组成。同步单元利用合理的计算程序和逻辑控制程序对采集的输入信号经过计算分析并输出有效的输出控制信号。执行器单元可以完成反馈信号输出到同步单元并且接收由同步单元分析计算后发出的控制信号,用以控制伺服电机转速和相位。人机交互界面提供控制参数输入、调试和控制参数监测的界面,监测到控制参数异常将启动报警装置。紧急停车用于极端工况和异常工况下的快速停车。

控制系统输出转速控制信号控制电机转速,同时分析柴油机和执行器相位差信号并实时调节电机。采集柴油机转速、相位信号经过处理器后和消振装置反馈的信号进行比较和计算分析,发出信号至消振装置,通过调节电机转速,使得柴油机和执行器激振力相位差保持在180°左右。

2.4 执行器

通过内部的两组偏心块旋转产生反向振动,其出力大小与偏心块偏心量成正比,与转速成二次方关系。偏心块、齿轮、轴承等运动件整体封装在壳体内,驱动电机安装在壳体上专用基座上,辅助装置悬挂并固定于外壳上。执行器配备绝对值编码器的伺服电机可以将转速和相位信号反馈给控制系统;执行器上加装一个探头以保证转速和相位信号的实时反馈。电机与两组偏心块的传动靠同步皮带+齿轮啮合实现。第一组偏心块与电机之间采用同步皮带传动,第二组偏心块与第一组偏心块之间采用齿轮啮合传动。两组偏心块间装有轴承的中间隔板,用于支撑偏心块结构。

轴线采用横向布置,合理调整偏心块初始安装角度,可同时输出垂向力和横向力,两组偏心轮传动轴两端均采用调心轴承,在两组偏心轮上端有换向齿轮箱,通过换向齿轮箱内的齿轮啮合实现两组偏心轮的反向旋转,图4给出了执行器内部结构示意图。

图4 执行器内部结构示意图

长期连续运行情况下,轴承、齿轮等运动件需要提供良好的润滑和散热条件,轴承润滑和散热一般在执行器上附加一套闭式润滑系统,主要由齿轮泵、滤器、流量计、溢流阀、换向阀、管路等组成。

除了探测系统、控制系统和执行结构外,还有其他附属结构如外壳主要有壳体、缺口盖板和外部盖板组成,电机的安装支座和皮带的选型设计等。

3 案例介绍

以6S35MEB9 低速机为消振对象,开展低阶振动线谱控制,主要针对振型为H型,最大输出力矩为241 kNm,控制频率为柴油机的6阶基频。配机工况为转速75 r/min,功率550 kW。输出力的大小与转速和偏心块夹角有关,当偏心块夹角一定时,转速越高,输出力越大,当转速一定时,偏心块夹角越小,输出力越大。图5给出了输出力在偏心块夹角0°情况下,随转速变化的曲线。从图中看到,转速达到720 r/min时,消振装置输出力达到了250 kN。

图5 消振装置的输出力曲线

在额定转速下,偏心量随偏心块夹角变化,从表1中可以看到偏心量在偏心块夹角为0°情况下最大,随着夹角增大,偏心量减小,理论上夹角达到180°时,输出的偏心量减小至约为零,图10给出的两个偏心块夹角为0°。

消振装置的执行器主要由壳体、偏心块、传动装置组成,监测系统主要由控制柜、传感器等组成。

表1 偏心量与偏心块夹角的关系

壳体由外壳结构(主体结构如图6所示)、缺口撑板(承载和支撑如图7所示)、外部益板(封装和固定动密封装置如图8所示)。

图6 外壳结构示意图

图7 外侧支撑板示意图

图8 外部盖板示意图

采用伺服电机独立驱动,控制器采用D410同步单元,同步齿形皮带设计转速3 300 r/min,两级减速,减速比4.2(1.5×2.8),传动系统采用一对相同的斜齿轮啮合传动实现两组偏心轮同步反转,传动系统结构图如图9所示。

图9 传动系统结构示意图

根据当前设计参数估算得出消振装置在800 r/min 转速范围内的峰值扭矩曲线。所选电机最大稳定输出扭矩如图10虚线所示,电机最大输出扭矩在全转速范围内均大于该机型峰值扭矩曲线。

图10 传动系统结构示意图

传动齿轮箱采用分体式构造,包括上、下箱体,内部安装的两根传动轴平行布置,每根轴中间位置安装一个传动斜齿轮,斜齿轮径向固定采用键连接,轴向固定采用阶梯轴。传动轴两端分别安装圆柱滚子轴承,轴承放置于换向齿轮箱的轴承座上。轴承外侧采用盖板轴向定位,采用油封完成动密封,必要时也可以在盖板上加装静密封元件,图11给出了传动齿轮箱示意图。

偏心轮组由两块尺寸相同的偏心块和一根轴组成,其结构如图12所示,内部共有四个偏心轮,每两个偏心轮为一组,在每根轴上分别各有一组偏心轮,通过调整一对偏心轮的角度实现调偏心量输出的目的。

图11 传动齿轮箱示意图

图12 主轴承及偏心轮示意图

消振装置机械部分共有86 件机加工零件,848件外购件(含电机、皮带、密封件以及紧固连接件等),实物外形图如图13所示。

图13 消振装置实物图

4 消振装置配机试验

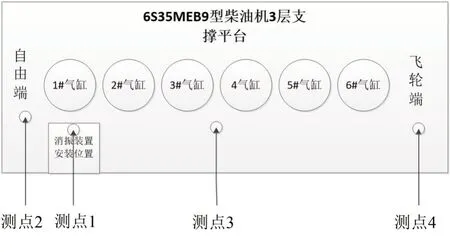

测点布置:主测点布置在消振装置安装过渡板上,另在柴油机自由端、机体顶层支撑架中部、柴油机飞轮端各布置一个监测点,测点如下表2,布置图见图14。

表2 测点位置说明

图14 消振装置安装位置示意图

消振装置安装在柴油机三层的支撑架上,该支撑架与柴油机机体通过螺栓连接,由于安装空间有限,消振装置安装在柴油机第一气缸的旁边。安装过渡板通过34个M10的螺钉与柴油机支撑架连接,消振装置通过8个M24螺钉与安装过渡板相连。用于采集柴油机转速和相位的传感器安装在柴油机的飞轮端,共有104个齿,传感器通过安装过渡板安装在齿面上端,传感器底端距齿面0.75 mm。

消振装置电控箱放置在柴油机旁的一个平台上,该平台不与柴油机机体相连,并按照技术要求完成电气接线连接。采用B&K Pulse 测试系统,测试现场图如图15所示。

图15 配机试验振动测试现场

改变消振装置与柴油机的相位差,调节消振装置的输出力与柴油机不平衡力矩的相位差,每次相位差增加10°,直至累计增加36 次,如图16所示,找到最佳相位点(255°)后消振装置运行1 小时,监测点1处的振动效果未发生改变。

表3测试结果表明测量值与理论计算值相差较小,且略大于计算值,符合试验预期。

表4为消振装置开启前后不同测点位置的振动响应加速度,同时给出了实测结果与柴油机开启数据的比较。

表4测试结果表明该型号柴油机通过在3 层支撑平台安装消振装置,其在安装位置的水平方向振动减小5.8 dB,其他测试位置消振效果更优。

图16 加速度、相位差变化曲线

表3 消振装置效果理论速度值/(mm·s-1)

表4 消振装置开启前后测点的加速度振动响应/(mm·s-2)

5 结语

本文主要研究了低速机消振装置的探测系统、控制系统、执行器以及润滑等附属系统的设计,并针对某低速机进行消振装置的设计、加工、装配和调试。在实验室进行配机试验,通过现场调试平衡块角度、转速探测、跟踪及控制策略实现消振效果,测试结果表明对于安装消振装置位置的关心频率减振效果可以达到5.8 dB,其他位置消振效果更优,达到预期设计要求,该装置运行平稳,可根据机组的实际情况选择安装位置,安装灵活。掌握了消振装置的结构设计、探测系统及控制策略的可靠性、执行器的匹配性设计以及安装位置选取等应用技术,为后续消振装置的上船应用以及更大功率低速机消振装置设计提供技术参考,为我国消振装置的国产化应用提供经验。