转子辅助槽对高速电主轴齿槽转矩的影响机理研究

蒋迪元,单文桃,潘玉成

(江苏理工学院,江苏 常州213001)

内装式电主轴单元,简称为电主轴,实际上是指电主轴系统,由主轴、轴承、内置电动机、驱动控制器、编码器、润滑装置、冷却装置等组成,它无需传动装置,内装的电动机直接驱动机床主轴运动,去除了皮带和齿轮等零件,将电机与机床主轴合为一体,实现了机床传动系统的零传动。永磁同步电主轴具有结构简单紧凑、发热小、高精度、使用寿命长、响应快等优点,而且能够简化机床设计,是未来数控机床电主轴发展的主流,具有广阔的发展前景[1]。

内装式永磁同步电主轴因永磁体与有槽铁心之间相互作用而产生齿槽转矩,从而引起输出转矩发生波动,这会对装置性能产生不良影响[2]。目前,已有很多人对齿槽转矩的削弱做出了研究。在传统的齿槽转矩优化分析中,主要包括优化极弧系数[3],采用不同极槽配合[4],优化不等槽口宽[5-6],改变磁极偏移[7],改变定子齿槽参数[8],转子静态偏心[9]等方法。文献[10]对内置式永磁电机进行了转子开槽优化,但并未提出转子辅助槽开槽个数和确切位置,缺乏工程指导意义。

少有学者对在转子上开辅助槽来削弱齿槽转矩进行研究。本文提出一种新的在转子外表面开槽的方式,即在转子的外表面关于磁极中心线对称开固定数量、深度合适的槽。本文以一台4 极36 槽的内装式永磁同步电主轴为例,通过这种开槽设计,电主轴的齿槽转矩得到显著减小,并且装置性能基本不受影响。

1 齿槽转矩性质及公式推导

当定子和转子存在相对运动时,定子由于开槽而导致气隙磁导发生变化,进而导致气隙能量发生了不等的变化,这就是齿槽转矩的由来。永磁体和定子槽的位置如见图1所示。

图1 永磁体和电枢的相对位置

图1中α这个角为某个齿的对称中心线与指定磁极中心线所夹的角,θ=0这条虚线为某个磁极的中心线,齿槽转矩可以定义为永磁同步电主轴内部磁场能量W相对于定子和转子相对位置角α的负导数,即:

式中:Tcog为永磁同步电主轴的齿槽转矩,W为电主轴内部磁场能量。

永磁同步电主轴中气隙与永磁体中的磁场能量加起来近似等于电主轴中存储的能量,可表达为

式中:Wairgap+PM为电主轴中气隙与永磁体中的磁场能量之和,B为气隙磁密,V为电主轴中气隙的体积,μ0=4π·10-7H/m为真空磁导率。

磁场能量W由电主轴的尺寸大小、永磁体的材料和定子和转子的相对位置α决定。气隙磁密在线圈上的分布可以表达为式(3)所示:

式中:Br(θ)为永磁体剩余磁化强度,δ(θ,α)为电主轴的气隙长度,hm(θ)为充磁时圆周向的排布。

根据式(3),式(2)可表示为

将B2r(θ)进行傅里叶展开,可得到:

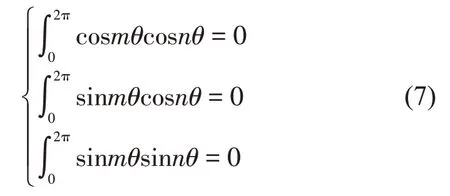

当m≠n时,函数在[0,2π]内积分符合下式:

不考虑斜槽存在情况,根据式(4)~式(6),代入式(1),齿槽转矩可以表示为

式中:La为铁心的长度,R2为定子的内半径,R1为转子的外半径,n为让成为整数的一个整数。

从式(8)可以看出,当电主轴的大小确定时,优化极槽配合和气隙磁密等方法都可以减小齿槽转矩,这也是目前实际设计时最多考虑的方面。

在转子上开辅助槽,槽数得到了增加,即改变了极槽配合。合理的开槽方式可有效地削弱齿槽转矩[11-15]。

有辅助槽时,槽数为k,在范围内,k为偶数时的傅里叶变换表达式如式(10):

在电主轴的转子上开辅助槽时,需要选择合适的位置和深度,不合理的开槽方式会影响转子的磁路,反而使齿槽转矩变大,影响电主轴的性能。本文通过有限元软件来进行仿真分析。

2 设计实例优化分析

本文以一台FL 系列永磁同步电主轴三相星接

当槽数k为奇数时傅里叶变换表达式如式(11):

Y型电机为例,基本参数如表1所示。

表1 电主轴基本参数

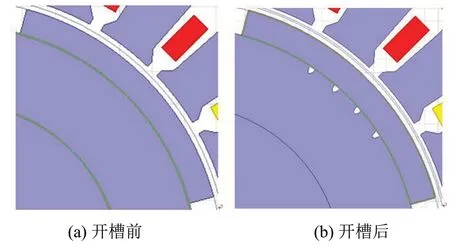

网格划分采用手动法,网格总数为6 000。电主轴低速运行,转子转速为1°/ s,运行时间设置为20 s。开槽前后模型如图2所示。

图2 转子开辅助槽前后模型

3 槽口设计对齿槽转矩的影响规律

为了研究转子上开辅助槽对齿槽转矩的影响规律,利用Ansoft 软件对开槽前后的多个永磁同步电主轴模型进行建模,根据各方案不同的辅助槽数和槽深进行有限元计算,得到了不同设计方案所对应的齿槽转矩。通过对结果进行分析对比,总结了永磁同步电主轴上转子不同槽口设计对齿槽转矩的影响规律。

3.1 开槽数量对齿槽转矩的影响

保持电主轴其他参数不变,对转子外表面槽数从0~24 进行不同模型的仿真分析。图3为不同槽数时的齿槽转矩幅值对比图:

图3 不同辅助槽数时的齿槽转矩

从图3可以看出,转子上开辅助槽可以对齿槽转矩进行有效的削弱,当辅助槽的个数为16 个时,削弱效果最佳。当开出的辅助槽数24个时,反而增加了齿槽转矩。本实验还尝试在转子其他位置开辅助槽,通过实验数据分析得到,只有在各磁极中心线附近开槽效果才较明显。但是,在工程实际中,开槽位置的的选择还应考虑电主轴的内部结构设计等因素。

3.2 开槽深度对齿槽转矩的影响

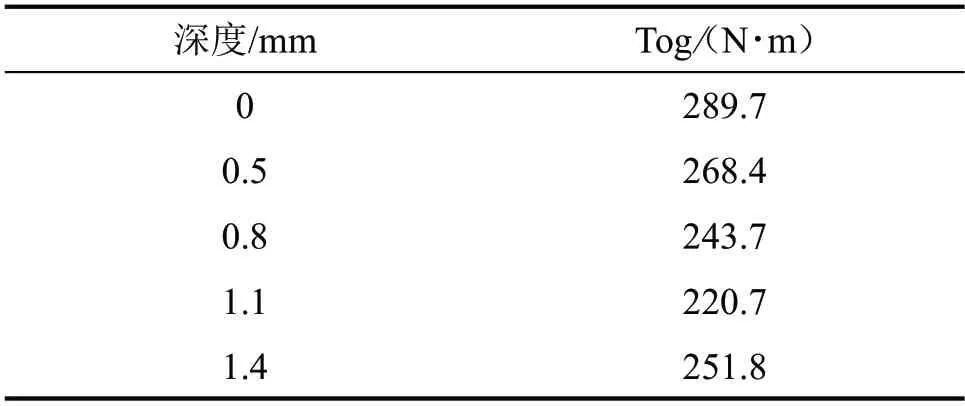

本实验所建模型中所开槽的槽形均为圆弧形,槽宽为1 mm。保持电主轴其他参数不变,随着开槽深度的增加,齿槽转矩先减小到一定程度又慢慢变大。开槽深度和齿槽转矩的关系见表2所示。

表2 不同开槽深度时的齿槽转矩

由表2可得,当深度为1.1 mm时,齿槽转矩的幅值最小。因此,通过在转子上选择合适的转子开槽深度能有效地削弱齿槽转矩,同时也可以减少电主轴的重量,提升稳定性。

3.3 开槽前后电主轴参数对比

开槽前后齿槽转矩的变化如见图4所示。

图4 开槽前后齿槽转矩对比

图4中可看出,齿槽转矩的幅值得到了明显的削弱,电主轴得到了优化。

图5 一对极距下的气隙磁密对比

通过对仿真结果进行分析,在永磁同步电主轴的转子表面选择合适位置添加深度适量的辅助槽,齿槽转矩能得到有效的削弱。实际工程中,辅助槽参数可以根据不同的电主轴结构计算得到。图5、图6显示:由于改善了气隙磁场的分布,气隙磁密3、4次谐波得到较大的削弱。同时对电主轴空载反电动势影响较小,对电主轴的性能影响不大。

4 结语

图6 优化前后径向气隙磁密FFT对比

本研究基于Ansoft软件对永磁同步电主轴进行了运动仿真和磁场瞬态分析。通过新的转子表面开槽方式对现有的4极36槽的内装式永磁同步电主轴进行了优化设计,总结了在转子齿上开槽来改变极槽配合对齿槽转矩的影响规律。最后,优化后的电主轴齿槽转矩较优化前降低了23.8%,并且对电主轴的性能基本没有影响。