用回转台加工刀片支承座工序工步及综合分析

周 聪, 沈锦桃, 王宝金

(1.镇江中福马机械有限公司,江苏 镇江212028;2.南京林业大学,江苏 南京210037)

B4140环式刨片机是符合世界发展潮流的新型刨片机,销售形势一片大好,而镇江中福马机械有限公司的交付却一直不是很好,原因在于刀片支承座的加工精度差、效率低[1-4]。为解决这一问题,采用加工中心回转台和专用工装,毛坯留3 mm余量,精加工B4140刀片支承座。

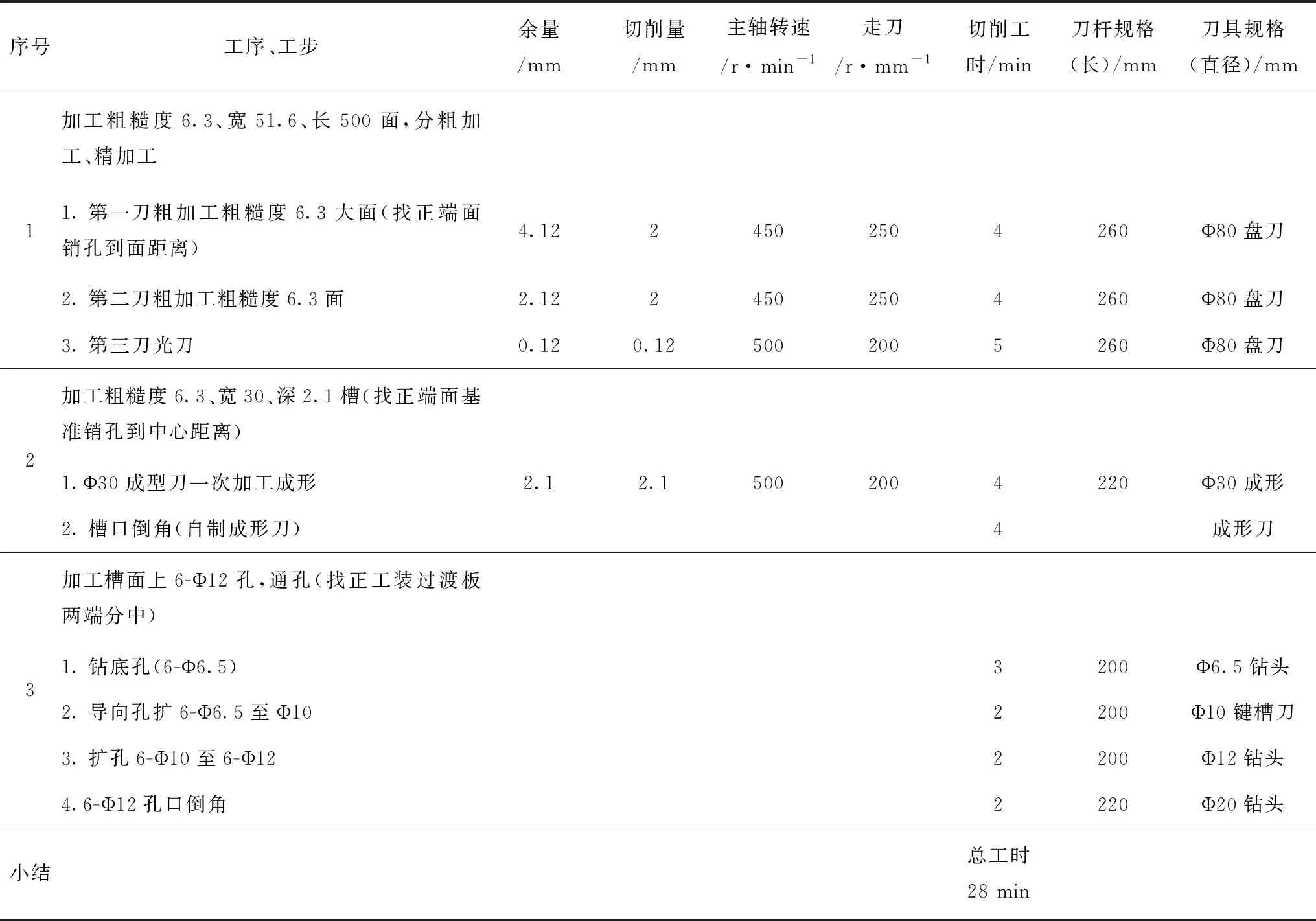

1 加工槽面

槽面加工如图1所示,工序工步分解见表1。

图1 槽面加工

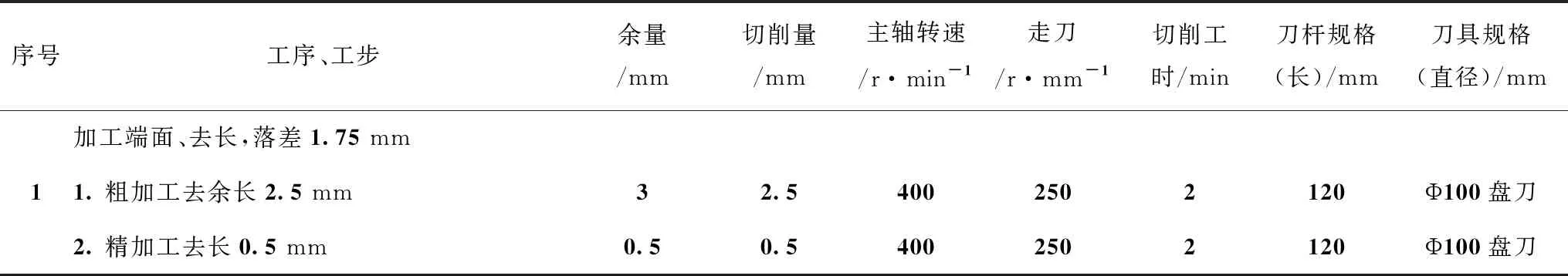

表1 槽面加工工序工步分解

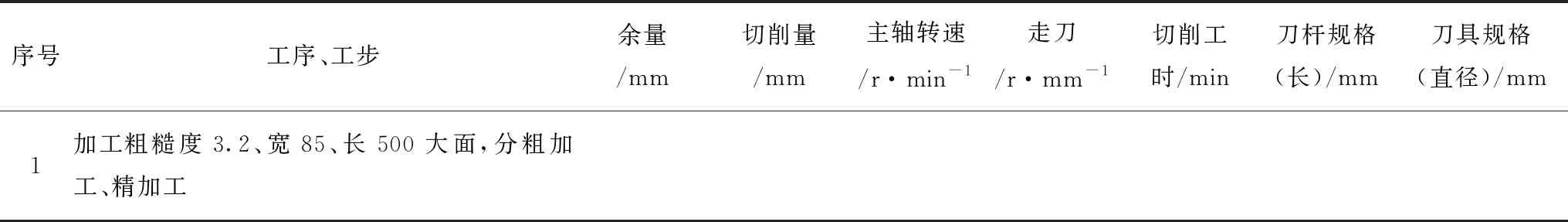

2 加工大面

大面加工如图2所示,工序工步分解见表2。

图2 大面加工

表2 大面加工工序工步分解

续表2

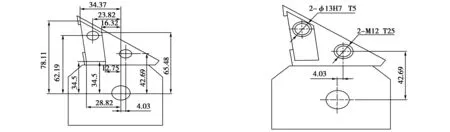

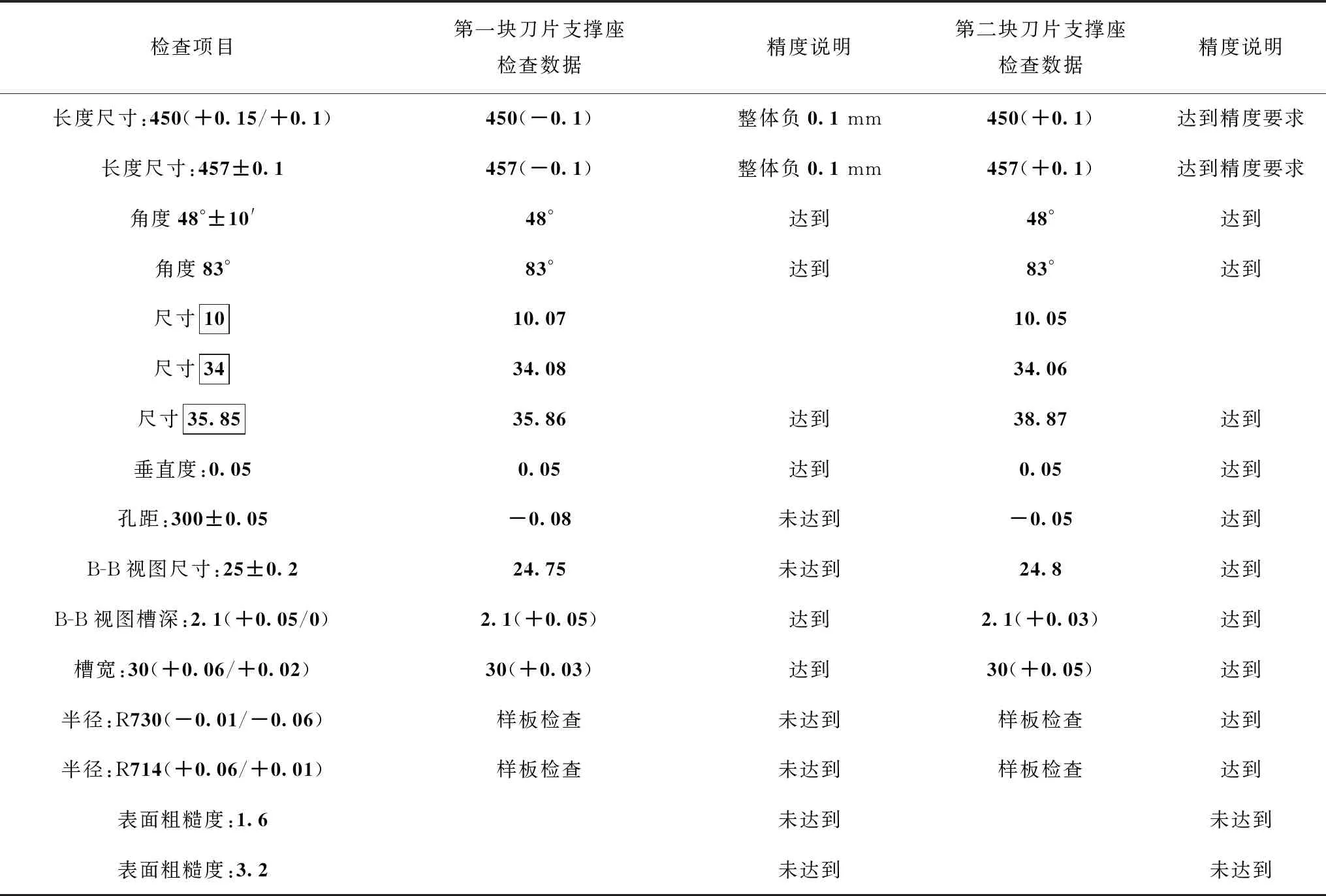

3 加工两端头

两端头加工如图3所示,工序工步分解见表3。

图3 两端头加工

表3 两端头加工工序工步分解

续表3

4 加工说明

(1)每道工步一道程序,数据和程序需要重新编辑,不能连续加工,加工效率低。

(2)每个高度尺寸需要高度对刀,主要原因是没有刀库数据,程序不能设定,刀具的长度不一需要每次调整对刀高度,不能连续加工,加工效率低。

(3)没有刀库,并且刀具不全,部分工步需要找刀具和锥套和更换刀柄,耗时较长。

(4)半成品余量大,余量不均,导致有高低点,加工量大。

以上耽误的时间计2~3h,所以现加工时间达到了4h。

5 小结

(1)购买的机床高度(主轴至工作台距离)需要达到800mm以上。

(2)纯加工工时为28+33+29+29=120(min)

(3)翻转工时为每6min一个面,4次翻转,共计24min。

(4)外加铣沉头工时20/10min,总计工时为174min,(包括自动换刀时间)。

(5)刀具种类:Φ80盘刀、Φ30成形刀、Φ30成形倒角刀、Φ6.5钻头、Φ10键槽刀、Φ12钻头、Φ20钻头(孔口倒角用)、Φ100盘刀、Φ10.3钻头、Φ15.8钻头、Φ16铰刀、M10丝锥、M12丝锥、Φ14键槽刀、Φ13铰刀、Φ12.8钻头、Φ12键槽刀,共计18种刀具。

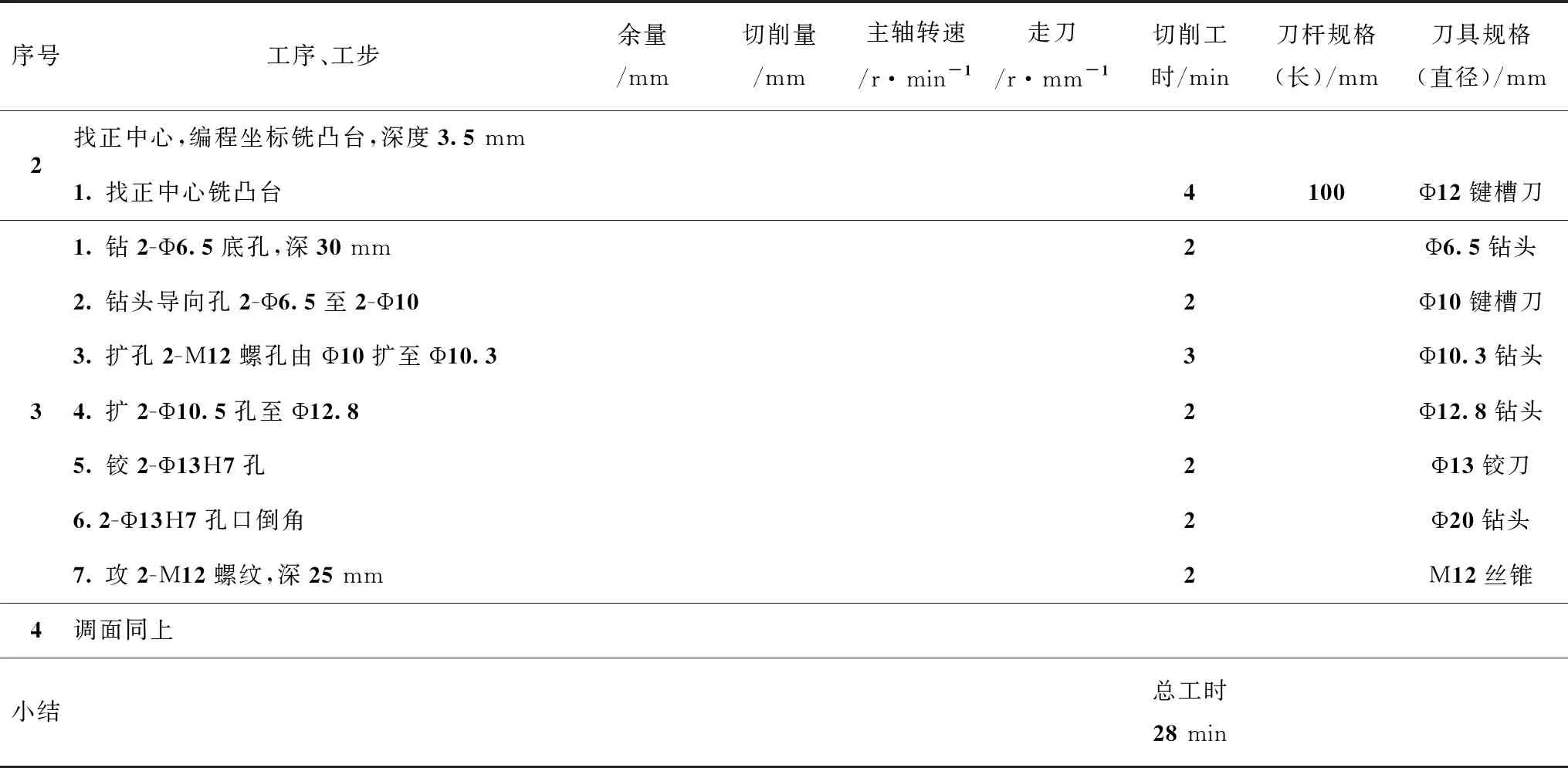

6 B4140刀片支承座精度检查

检查数量为2块,检查第一块后调整了整体长度误差。刀片支撑座精度检查见表4。

7 原工艺工时核算

(1)半精、精铣大面A,钻3-M10底孔,钻攻3-M12螺孔,扩3-Φ16沉头,铣2-14mm宽槽(立式加工中心BP2110),实际加工工时40/10min左右。

(2)去两端尺寸达总长,铣带槽大面(注意保护尖角),去两端尺寸达总长,铣带槽大面(注意保护尖角)螺孔(手工回丝),扩铰4-Φ13(0~+0.027)孔,倒角(卧式加工中心HG630),实际加工工时60/10min左右。

(3)刨斜面达尺寸(牛头刨B665),实际加工工时25/10min左右。

(4)钻6-Φ12孔、攻丝3-M10(小立钻Z3040),实际加工工时25/10min左右。

(5)铣6-Φ28沉头(立铣X52),实际加工工时20/10min左右。

8 原工艺所需机床种类及总工时核算

(1)原工艺需要机床种类:立式加工中心BP2110、卧式加工中心HG630、牛头刨B665、钻床Z3040、立铣X52,共计5种机床并行处理。

(2)总工时核算:210min左右(以熟练操作为基础),不包括工件在各个机床之间的转运时间与下道工序去毛刺的时间。

表4 刀片支撑座精度检查

9 新工艺与原工艺综合比较

9.1 经济性对比

按新机床每小时的加工成本、折旧费用与其他原工艺加工旧设备的折旧费用相比,新工艺成本略高于原工艺成本。

9.2 精度对比

(1)原工艺装夹次数多造成精度误差;

(2)转运过程中易造成加工面的破损;

(3)新加工方案一次装夹可以避免因装夹造成的精度误差,新工艺精度高于原工艺精度。

9.3 加工效率对比

原工艺是多台机床同时并行加工,可以利用所用机床同时加工,效率较高;新工艺是一台机床单独完成所有工序,机床占用率高,新工艺加工效率低于原工艺加工效率。

10 结论

综上所述,购买机床必须购买刀库和进口刀具,进行专业的数控调试(在工装上加工出基准,从而可以将刀库的每把刀具高度和每次进刀点确定,这是比较复杂和重要的过程),从而达到一道工序一套程序的连贯加工,提高加工效率。