不同组数预制裂隙类岩石力学特性对比分析

王桂馨,余伟健,2*

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201)

随着资源开采及基础建设规模不断扩大,地下开挖及开采越来越向复杂地质环境发展,尤其是深部开采时频繁会遇到地质构造较为复杂的岩体.一般来讲,岩体的力学特性主要由岩石强度和裂隙发育程度等因素决定,通过现场调研发现,在一定的地质条件下裂隙是影响岩体力学强度最关键的因素.由于岩石发生变形和破坏是损伤和裂纹交互扩展的过程,会表现出强烈的非线性,且力学特性及其破坏机制均存在着一定程度的不确定性[1-4],在裂纹贯通后进入非连续状态,其力学特性不可逆,因此绝大多数地下工程失稳破坏都与其岩体内部裂隙发育、扩展密切相关.

裂隙岩体的工程实践表明,针对地下工程裂隙的分布以及扩展机理展开研究,对成巷过程中的围岩控制设计有着很重要的理论指导意义.在研究裂隙岩体工程性质的初期阶段,L Muller教授认为对于岩体变形,90%~95%的变形其实不源于单元块体的变形,而是产生于裂隙.随着围岩稳定性分析的实用价值逐渐被国内外地下工程界所公认,人们对裂隙岩体的认识也不断深入,王家来和左宏伟[5]利用岩石进行单轴压缩试验并建立了裂隙扩展能量方程,从而分析岩石破裂过程中的裂隙发育机理.由于裂隙分布的不均匀以及几何参数的随机性,郭少华[6]利用岩石类材料进行单轴压缩试验并进行相关数据分析,探讨了岩石压缩断裂时次生裂纹的产生机理.因高地应力作用下,岩体内各类型裂纹间会相互搭接、贯通,从而导致岩体损伤甚至破裂,A Bobet等[7-8]对翼裂纹以及次生裂纹的起裂和扩展机制展开分析研究,归纳总结了裂纹扩展演化规律.由于数值模拟分析在岩体力学与工程领域的认可度一步步提升从而得以较高速的发展,王士民和刘丰军等[9]采用数值模拟对预制裂纹脆性岩石的破坏规律开展了初步研究,分析了裂纹对岩石破坏的影响机制;朱红光和谢和平等[10]借助CT扫描获取单轴压缩时岩石内部的密度分布信息,分析研究了微裂隙演化效应.由于深埋巷道中裂隙围岩体与支护体系是一个高度非线性、不断变化的复杂系统,余伟健和李可等[11]利用离散裂隙网络在FLAC3D对裂隙岩体进行等比例重构还原,分析了常规支护下裂隙巷道围岩的破裂特征;刘华[12]运用离散元方法中的BBM模型[13]模拟并分析了含裂隙类岩体在加卸载过程中裂隙的扩展模式以及破裂机理.

裂隙岩体是相对比较复杂的工程地质体,多数学者已针对裂隙岩体开展了大量试验研究和数值模拟分析,本文尝试从岩体力学角度出发,利用红砂岩材料进行单轴加载试验,细致分析裂隙岩体的力学特性、了解岩体的破坏过程以及多类型裂纹贯通扩展规律,在完善复杂岩体基础性研究的基础上弥补了以往忽略脆性指标的研究固有思路,因而更为准确的检测岩体裂纹并进一步总结裂隙岩体的结构损伤机制.

1 试件制备及试验方法

1.1 试验材料

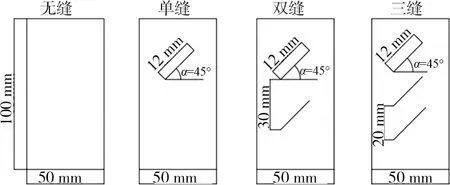

为深入验证岩体裂纹扩展与脆性特征之间的内在关联性,把裂隙岩体中极具代表性的砂岩作为试件,试验所用岩样本选用红砂岩,试件尺寸:底部直径×高=50 mm×100 mm,预制裂隙倾角固定为45°,裂缝长度为12 mm,裂隙张开度为1.0 mm.分别预制无缝、单缝、平行双缝、平行三缝这4种不同类型的红砂岩岩样,预制裂隙布置及试件尺寸示意图如图1所示,裂缝统一布置在试件的中心区域,其中α为预制裂隙与水平方向的夹角.同等预置类型每种条件下制备4个砂岩试件,共计16个试件,取每组试验数据的平均值进行相关研究分析.

图1 红砂岩试件裂隙布置及尺寸

1.2 试验系统及方法

采用RYL-600微机控制岩石剪切流变仪对4组不同预处理的裂隙岩石试样进行常规的单轴加载试验(见图2).单轴压缩试验加载时以轴向荷载作为控制指标,以100 N/s的速度对4组岩样分别加载直至破坏,记录试验过程的应力-应变曲线.

图2 试样加载

在室内实验的基础上,根据实验结果对此类岩石在单轴压缩下的强度及变形特征进行分析,利用单轴压缩实验所得的轴向应力应变关系曲线和不同预制条件下裂纹扩展演化图相结合,分析含贯通性裂隙岩体的力学特性以及裂纹的扩展贯通机理,试验方法大致流程如图3所示.

图3 试验方法流程

2 裂隙岩体力学特性分析

2.1 红砂岩单轴压缩变形特征分析

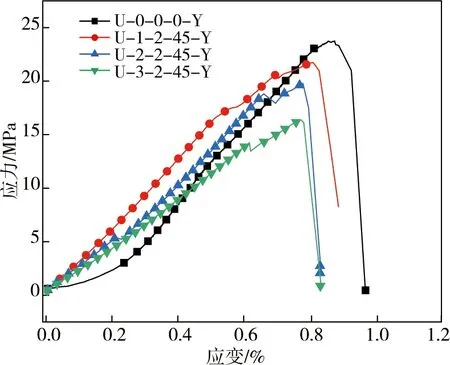

图4为含不同预制裂隙数量的试件的应力-应变曲线.分析图4曲线可知:在一定裂隙倾角下,完整试件的单轴抗压强度可达到23 MPa,其弹性模量在达到峰值前一直处于较稳定状态;对于裂隙岩体而言,峰前弹性模量随着加载呈现先增大后减小趋势,峰值过后岩样的应力-应变曲线开始呈现较明显的塑性特征,说明岩体内部原有裂纹压密后新生裂纹开始萌生、扩展,其数值变化往往发生在起裂点前后.以平行双裂隙岩样(图4 U-2-2-45-Y)为例可看出,加载初期,试样的主应力-应变差最大值分布在预置裂隙中心区域,预制裂纹首先损伤且裂隙稳定扩展,但应力未达到最大破坏应力,到达第一个起裂点时,此时岩样内部微裂隙相对缓慢且稳定的扩展;当达到或接近应力峰值时,裂纹扩展路径曲折且紧接着到达第二个起裂点,所受应力超过其起裂强度时,裂隙间的相互沟通形成围岩破裂区,裂纹突然开始加速扩展,应力集中作用强度增加,随后应力值从17 MPa降到2 MPa,此时,岩体内部变形复杂且大面积产生破裂,预制裂纹首先损伤发生剪切破坏,承载能力降低,残余强度逐渐下降;随着加载继续,主应力应变最大差值处更替为裂隙两端,裂纹由沿预制方向延伸到试件上下两端,直至裂缝彻底贯通,此时残余强度基本为零.

图4 含不同预制裂隙数量的试件应力-应变曲线

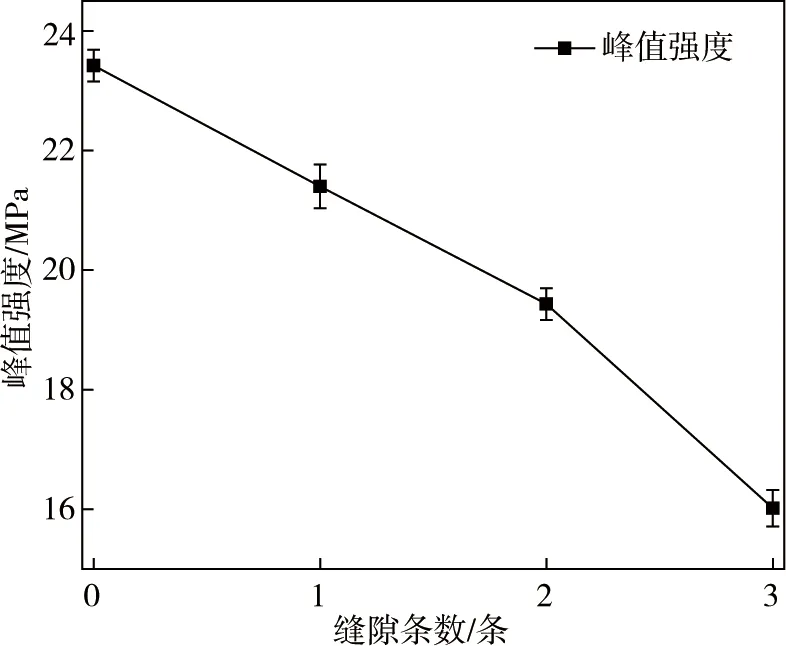

试样峰值强度的试验结果如图5所示,从曲线趋势上可看出, 固定45°裂隙倾角下,当预制裂隙数量由0条逐渐增加到3条,完整岩石试件与裂隙岩体试件的峰值强度相差明显;与此同时,与其峰值强度相应的应变值随预制裂隙数量的增多而减小.说明持续荷载下裂纹萌生发育数量越多,应力集中越严重,岩样强度因此逐渐被削弱.

图5 预制岩样的缝隙条数对峰值强度σp的影响

2.2 引入应力强度因子进行判别

断裂力学常建立在构件内部含有初始缺陷这一前提下,用于研究脆性材料中的裂纹扩展机理,从而归纳出带裂纹构件的安全设计准则.早期的断裂力学是基于能量守恒定律和能量释放观点所建立的,随后谢和平和高峰[14]等通过系统研究岩石微观破裂机制及裂隙分型扩展损伤效应,开拓出岩石力学与分形几何研究的新领域;王志[15]在岩石断裂特征之上建立最大应力强度因子比断裂准则,从而进一步验证获取复杂加载下岩体的断裂模式.岩体破裂一定程度上是受力过程中微裂纹萌生、扩展直至连通岩桥的结果,在一定力学效应下,含初始裂纹的岩样产生应力集中并发生在裂纹尖端,裂纹尖端通常会存在微裂隙形成典型的断裂过程区(Fracture Process Zone,FPZ)[16],接连着初始裂纹开始扩展,当初始裂纹超过一定尺寸范围,脆性裂纹以较高速度进一步延伸扩展,直至断裂.由于存在FPZ,岩体的断裂行为存在一定的非线性,因此现有的线弹性断裂理论无法准确描述复杂岩性的断裂行径[17-18].简言之,岩体由于应力环境状态的迥异,坚硬围岩体极大可能先出现翼裂纹(低应力条件下)或次生裂纹(高应力条件下),岩体不连续面如何扩展与其尖端应力强度因子有着密不可分的联系,如目前已有学者在有限元的基础上利用奇异单元、边界配置法等[19-20]来模拟计算裂纹尖端的应力集中现象,故可把应力强度因子K等作为控制裂纹扩展的参照量,进而较为实际地对岩体失稳破裂进行合理预判.

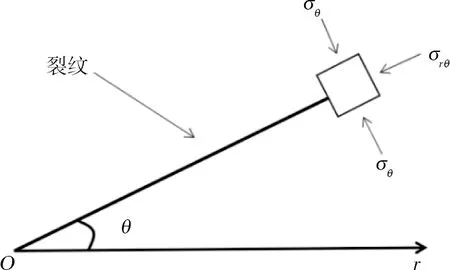

假设裂纹尖端塑性区与裂纹长度及试件宽度相比较小,根据线弹性理论,可得到不同类型裂纹尖端附近的应力场解析表达式.以张拉型裂纹为例,在如图6所示的极坐标系中,由式(1)[21]可得此裂纹尖端的应力表达式.

(1)

图6 裂纹尖端极坐标

式中:K1为张拉型裂纹应力强度因子.当应力强度因子K达到其临界值时,裂纹就会延伸扩展最终导致试件断裂破坏,应力强度因子的临界值用断裂韧度Kc表示,显然值越大裂纹越不容易扩展,即当K

2.3 裂纹扩展贯通规律分析

含裂隙类岩体是地下工程施工经常遇到的对象,岩体破坏的本质也是裂隙群的扩展演化,通过对单裂隙的研究发现,其在压缩荷载下产生于预制裂隙尖端,首次起裂并沿加载方向扩展的裂纹为翼裂纹,如图7[23]所示. 裂隙扩展路径主要有张拉型翼裂纹扩展(产生于预制裂隙尖端)、张拉型反翼裂纹扩展、剪切型翼裂纹扩展(与翼裂纹萌生方向相反)、剪切型滑移裂纹扩展(沿原预制方向)[23-24].当达到临界强度值的翼裂纹沿垂直裂隙平面的扩展路径达到上限时,次生裂纹开始滋生,且裂隙较外侧的翼裂纹会在最大拉应力作用下继续沿最大加载方向扩展延伸.

图7 岩体内单裂隙的裂纹扩展类型

图8为裂纹扩展演化图,由图8可以较清晰地看出:

1)无裂缝的砂岩岩样在持续加载作用下呈现出明显的压剪破坏,伴随着加载的进行,试样中只产生近似平行于受力方向的剪切型裂纹,见图8a.

2)含45°预置单裂缝的砂岩岩样随着持续的竖向加压,可以明显看出张拉型翼裂纹的萌生和扩展起初是围绕裂隙缺陷尖端产生的,在应力达到峰值前裂纹扩展相对稳定,随着后期加载,上下张拉型翼裂纹逐渐向远处不断延伸扩展直至连通岩桥,导致试件发生张拉破坏从而裂隙彻底贯通,从而最终失去承载能力,见图8b.

3)含45°预置双裂缝的砂岩岩样随着轴向应力的持续加载,在加载初期阶段,原始裂纹两端首先产生初始翼裂纹;随后次生裂纹通过不间断的搭接机制[25]慢慢连通裂隙L1和L2两端,翼裂纹开始沿最大加载方向扩展;加载后期,靠近原始裂隙两端产生张拉型翼裂纹,最终试样由于剪切反翼裂纹和原生裂纹贯通形成剪切带[26],从而破裂失稳,见图8c.

4)含45°预置平行三裂缝的砂岩岩样随着轴向应力的不断增加,观察可得,试件先产生张拉型翼裂纹,由于轴向变形的增加,次生裂纹逐渐贯通预制裂纹,预置裂隙岩体周围局部逐渐开始萌生反向翼裂纹并向岩样端部扩展,随后在岩样的上方区域也迅速出现了与轴向荷载近似平行的翼型裂纹,且萌生的新裂纹往往是拉剪复合型翼裂纹,最后试件由于三条预制裂隙之间出现“拉贯通”[27],失去其承载能力,见图8d.

图8 单轴加载下含45°倾角裂隙砂岩的裂纹扩展演化

3 结论

1)岩石作为复杂地质构造运动所形成的复杂材料,在持续荷载作用下,含初始裂隙的岩体破坏并不是突然发生的,归结于岩体内部原生裂隙的递进式扩展加以次生裂隙的滋生,两者相互作用以此产生“1+1>2”的效应,从而导致岩体破裂失稳.

2)对于裂隙岩体而言,峰前弹性模量随着加载呈现先增大后减小趋势,峰值过后岩样的应力-应变曲线开始呈现较明显的塑性特征,损伤首先从预制裂隙处产生,可通过引入裂纹尖端的应力强度因子K作为控制裂纹扩展参量,进一步分析总结不同类型裂纹相互组合叠加的应力特征.

3)预制岩体整体破坏主要是由于次生裂纹的大量产生和迅速扩展贯通,在45°裂隙倾角下,对于裂隙岩石试样,随着加载的不断进行,主应力应变最大差值处更替为裂隙两端,裂纹由起初的沿预制方向扩展更替到向试件上下两端延伸到试件端部,裂缝因此贯通.