耐高温碳纤维增强环氧树脂复合材料的制备

梁 磊, 俞鸣明, 王 鹏

(1. 上海市合成树脂研究所有限公司产品开发与制造一部, 上海 201702;2. 上海大学复合材料研究中心, 上海 200444;3. 陆军装备部驻上海地区航空军事代表室, 上海 200444)

碳纤维增强环氧树脂复合材料是以环氧树脂为基体、碳纤维为增强材料的一种新型材料,具有质量小、强度高、可设计性好、耐化学腐蚀性能好、成型加工容易等特点, 现已被广泛应用于航空航天、国防军工、交通运输等领域[1-3]. 随着应用领域(如在航空航天器和运动自行车车轮上的应用)的不断扩大, 人们对碳纤维增强环氧树脂复合材料的性能提出了更高的要求,如材料需要高耐热性能等[4-5]. 目前, 适用于热熔法的碳纤维增强环氧树脂预浸料制备材料被广泛应用, 而树脂则大多依赖进口的环氧树脂预浸料体系[6]. 针对上述技术要求, 本工作以具有高耐热性的二聚酸(dimer acid, DFA)改性缩水甘油胺类环氧树脂(4,4’-methylenebis(N,Ndiglycidylaniline)/N, N, N’, N’ -tetraglycidyl-2, 2-bis [4-(4-aminophenoxy) phenyl] propane,TGDDE/TGBAPP)为基础, 制得一种适用于热熔膜法制备碳纤维增强环氧树脂预浸料的环氧树脂体系(见图1 和2). 图中, 二聚酸二缩水甘油酯型环氧树脂(TGDDE/TGBAPP)是一种新型分子结构的柔韧性耐高温环氧树脂, 其固化物体系具有较好的柔韧性、弹性和高延伸率[7-10]. 将其与碳纤维复合后, 经热压制得碳纤维增强环氧树脂复合材料. 通过考察复合材料的热机械性能, 分析复合材料耐热性能.

图1 DFA-TGDDE 合成结构图Fig.1 Synthetic Process of DFA-TGDDE

图2 TGBAPP 的化学结构式Fig.2 Chemical Structure of TGBAPP

1 实验部分

1.1 实验原料

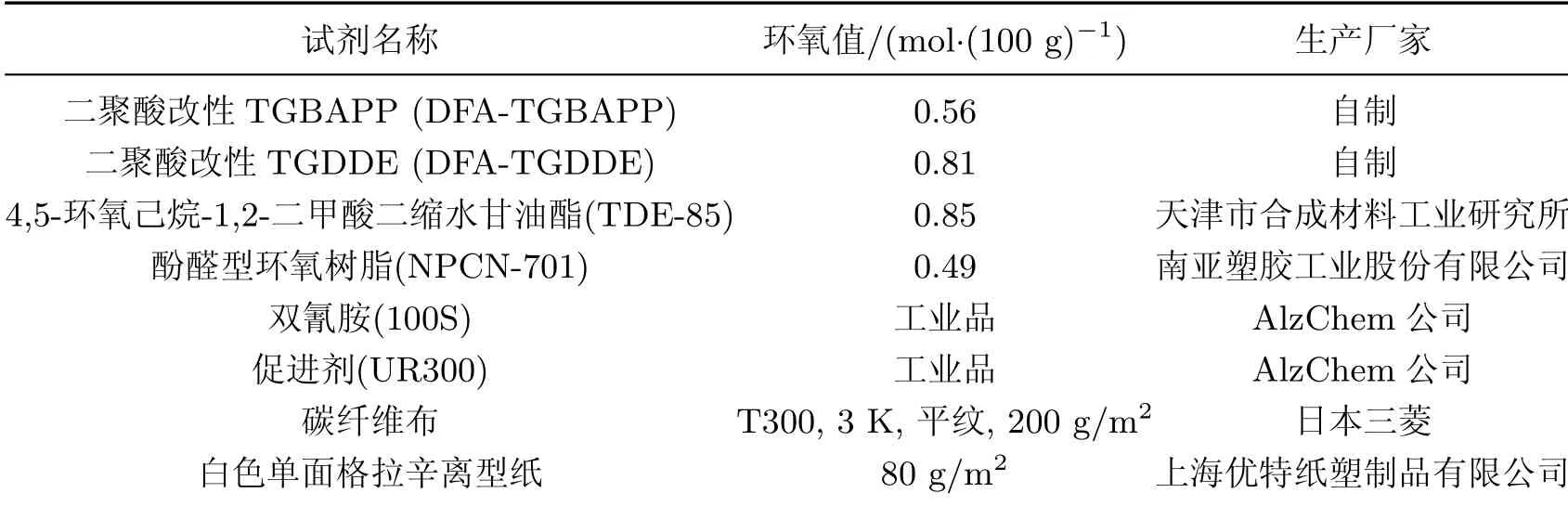

本实验的原料与规格如表1 所示.

表1 实验原料与规格Table 1 Specifications of applied raw materials

1.2 样品制备

1.2.1 环氧树脂胶膜制备

首先, 按配方称取各环氧树脂、固化剂和促进剂. 将固化剂和促进剂分散于低黏度的环氧树脂DFA-TGDDE 和TDE-85 中, 高速搅拌使其均匀分散于树脂中; 然后, 依次加入DFA-TGBAPP 和酚醛型环氧树脂, 于70~80°C 下搅拌, 混合均匀, 脱泡, 冷却; 其次, 称取5.0±0.2 g 树脂置于离型纸上, 于70°C 下预热1 min; 最后, 加压至7 kPa, 保温30 s, 冷却,待用.

1.2.2 碳纤维增强环氧树脂预浸料制备

将碳纤维布铺于树脂胶膜上, 于80°C 下预热5 min; 然后, 加压至10 kPa, 保温1 min,冷却, 待用.

1.2.3 碳纤维增强环氧树脂复合材料制备

将制成的预浸料裁剪成模具所需尺寸, 铺层(0°C, 12 层)至模具中, 放入平板硫化机, 于140°C 下预热8 min; 加压至0.2~0.8 MPa, 升温至160°C 保温60 min; 待材料冷却至室温后, 卸压, 脱模, 加工成规定尺寸后, 于185°C 下固化10 h.

1.3 测试与表征

1.3.1 黏-温曲线

称取约2 g 样品(环氧树脂体系), 采用美国Thermo-Hakke 公司RS600 型旋转流变仪对试样进行测试. 测试条件如下: 温度范围为40~160°C, 升温速率为5°C/min, 剪切速率为0.1 s-1.

1.3.2 凝胶时间

参照化学工业部标准HG 5-1338-80, 采用平板拉丝法分别测试环氧树脂体系在不同温度(110, 130, 150, 160, 170, 190°C)下的凝胶时间.

1.3.3 差示扫描量热分析

称取约5 mg 样品(环氧树脂体系), 于25°C 下放入样品盘, 密封; 采用TA Q2000 差示扫描量热(differential scanning calorimetry, DSC)仪对试样迅速进行测定. 测试条件如下: 温度范围为50~280°C; 升温速率(β)分别为5, 10, 15, 20, 25°C/min; 采用氮气保护, 氮气流量约为50 mL/min.

1.3.4 热重分析

称取约10 mg 样品(环氧树脂固化物)粉末, 于25°C 下放入样品盘; 采用TA Q500 热重分析(thermogravimetric analysis, TGA)仪对试样进行测定. 测试条件如下: 温度范围为50~750°C;升温速率分别为10,20,30,40°C/min;采用氮气保护,氮气流量约为60 mL/min.

1.3.5 动态热机械分析

采用TA Q800 型动态热机械分析(dynamic thermomechanical analysis, DMTA)仪对样品(环氧树脂固化物、碳纤维增强环氧树脂复合材料)进行测定. 样品尺寸为60 mm×10 mm×3 mm. 测试方法为3 点弯曲法. 测试条件如下: 频率为1 Hz; 升温速率为5°C/min; 温度范围为50~300°C.

2 结果与讨论

2.1 预浸料树脂配方设计

适合运用热熔膜法制备预浸料的树脂体系一般要求熔融温度较低, 且熔融后有较低的黏度, 以便树脂溶液能充分浸润纤维束中的每根单丝, 使纤维与基体界面间在加工过程中获得较强的黏结性[11]. 但是, 为了提高黏结性的保持力, 使预浸料在贮存过程中不流延, 需要树脂在常温或低温下具有较高的黏度, 即呈半固态. 而单一的环氧树脂大多呈液态或固态, 无法满足热熔膜法制备预浸料的要求. 此外, 预浸料树脂体系需要在室温下有较长的储存期和一定时间的施工适用期, 满足施工需要, 且在成型温度下短时间内固化成型[12-13]. 因此, 环氧树脂和固化剂在一定温度范围内的反应速率需降低, 以保证树脂体系在一定期限内性能不发生明显变化, 固化反应发生在相对较高的温度. 本工作将分别研究环氧树脂体系中各组分含量对树脂成膜性的影响以及固化剂用量对树脂体系固化反应的影响, 设计出适用于热熔膜法制备预浸料的树脂体系的配方.

2.1.1 树脂的成膜性

为了使树脂在室温下不粘手, 在一定温度下又能充分浸润碳纤维束, 本工件选用4 种黏度不同的环氧树脂: 半固态的DFA-TGBAPP、固态的NPCN-701 以及液态的DFA-TGDDE 和TDE-85. 考虑到NPCN-701 树脂的黏度最大, 其添加量会显著影响预浸料树脂体系的黏度,因此本工作通过调节NPCN-701 树脂在环氧树脂体系中的比例, 配制不同配方的环氧树脂体系(见表2). 通过考察不同配方环氧树脂胶膜分别在10°C(模拟冬季室温)、25°C(模拟春、秋季室温)和40°C(模拟夏季室温)的成膜性能(见表3), 寻求合适配方, 满足预浸料树脂胶膜在各个季节下的施工要求.

表2 环氧树脂体系配方Table 2 Formulations of epoxy resin systems

表3 环氧树脂体系的成膜性能Table 3 Film-forming performance of epoxy resin systems

预浸料树脂胶膜在室温下需要呈半固态. 根据上述实验结果可见, 如果树脂黏度过大, 则树脂发脆, 不能满足冬季的施工要求; 如果树脂黏度过低, 则树脂发黏, 不能满足夏季的施工要求. 综合考虑, 以3#配方的树脂胶膜性能最为适宜, 可满足各个季节室温下的施工要求.

2.1.2 固化剂用量

预浸料树脂体系需要在室温下有较长的储存期和一定时间的适用期, 因此本工作选用一种潜伏型环氧树脂固化剂双氰胺. 这种固化剂与环氧树脂混合后, 在室温下可储藏半年以上,是热熔法预浸料树脂配方中常用的固化剂. 但是, 纯的双氰胺与环氧树脂的固化温度较高. 在实际使用中, 通常在环氧树脂/双氰胺体系中加入促进剂以降低固化反应温度. 但是, 由于随着促进剂的增加, 预浸料树脂的适用期将缩短[14], 故在满足制备工艺的前提下, 促进剂的添加量应尽量小. 本工作选用脲类化合物为促进剂, 添加量为双氰胺质量的23%. 另外, 双氰胺的固化机理十分复杂, 除了4 个活泼氢参加反应外, 氰基在高温下还可以与羟基或环氧基反应, 并具有催化型固化剂的作用. 可见, 双氰胺的用量不能依据胺类固化剂的计算方法确定. 不同的树脂配方需根据实际情况而定. 考虑到环氧树脂与双氰胺的固化反应是一个放热反应, 固化反应程度与体系的放热量有关, 放热量越大说明体系的固化反应程度越趋于完全. 因此, 本工作采用DSC 法测量不同固化剂含量的预浸料树脂体系的固化反应放热量(见图3, 图中a, b, c 分别为固化剂含量为9%、10%、11%的树脂体系固化反应的DSC 曲线), 确定最佳固化剂用量.

图3 不同固化剂含量的树脂体系固化反应的DSC 曲线(10 °C/min)Fig.3 DSC curves of curing reaction of resin systems with different curing agent contents(10 °C/min)

表4 为不同固化剂含量的树脂体系的固化反应参数表. 由表5 可见, 当双氰胺用量占环氧树脂质量的10%时, 固化反应的放热量最大, 固化反应趋于完全; 当双氰胺的用量继续增加,固化反应的放热量变化不大.

表4 不同固化剂含量的树脂体系的固化反应参数Table 4 Curing parameters of resin systems with different curing agent contents

综上所述,本工作所用预浸料树脂的配方为100 份DFA-TGDDE+100 份DFA-TGBAPP+31 份TDE-85+150 份NPCN-701+38 份100S+8.8 份UR300.

2.2 树脂性能表征

2.2.1 凝胶时间

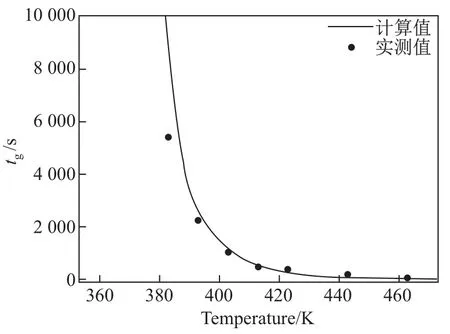

树脂的凝胶时间是指树脂在一定条件下由液态分子转变为具有一定交联密度的固体凝胶所需的时间. 预浸料树脂的凝胶特性不仅是碳纤维增强环氧树脂复合材料的制备工艺的重要参数, 还能反映树脂体系在不同温度下的贮存性能[15]. 根据Flory 凝胶理论和Arrhenius 定律, 凝胶时间可用如下公式计算得到[16]:

式中:tg为凝胶时间;k为固化反应速率常数;β为常数;R为摩尔气体常量;T为热力学温度;Ea为固化反应表观活化能;A为频率因子.

本工作利用Kissinger 法求得预浸料树脂体系的固化反应的表观活化能[17],Ea=103.22 kJ/mol, 频率因子A= 6.003×1011s-1, 从而得到树脂体系在不同反应温度下的固化反应速率常数k(见图4). 同时, 采用平板拉丝法测得预浸料树脂在不同温度下的凝胶时间, 将其与对应的固化反应速率常数代入式(1), 从而求得树脂体系在不同反应温度下对应的常数β, 结果如表5 所示. 将上述计算所得常数β取平均值, 得到式(1)中的常数β(β=26.34).由此求得预浸料树脂的凝胶时间与温度的关系式:

表5 预浸料树脂在不同温度下的反应速率常数、凝胶时间和计算常数Table 5 Reaction rate constants,gelation time and calculated constants of resin prepreg at different reaction temperatures

图4 预浸料树脂在不同反应温度下的固化反应速率常数Fig.4 Curing reaction rate constant of resin prepreg at different reaction temperatures

图5 为预浸料树脂在不同温度下的凝胶时间. 由图可知, 计算所得的凝胶时间与采用平板拉丝法测得的凝胶时间基本吻合, 说明上述关系式可基本描述本工作配制的预浸料树脂体系的凝胶特性.

图5 预浸料树脂在不同反应温度下的凝胶时间Fig.5 Gelation time of resin prepreg at different reaction temperatures

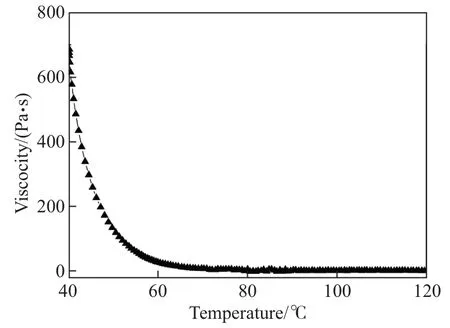

2.2.2 黏度-温度关系

图6 为预浸料树脂体系的黏度-温度曲线. 从图6 可以看出, 随着温度的升高, 预浸料树脂体系的黏度迅速降低, 黏度由710 Pa·s (40°C)降至3.2 Pa·s (80°C)(见表6), 表明树脂体系的流动性较好, 能够较好地浸渍碳纤维. 当体系温度升温至80°C 以上时, 体系黏度基本保持不变, 表明预浸料树脂体系基本未发生交联反应, 有较好的贮存稳定性.

表6 预浸料树脂在不同温度下的黏度Table 6 Viscosity of resin prepreg at different temperatures

图6 预浸料树脂体系的黏度-温度曲线Fig.6 Viscosity and temperature curves of resin prepreg systems

2.2.3 贮存稳定性

由于预浸料树脂体系采用潜伏性固化剂, 该类固化剂与环氧树脂在低温或室温下基本不反应或反应较慢, 因此赋予预浸料树脂体系较长的适用期限. 目前, 市售预浸料的适用期限大多在30 d 以上[18]. 由求得的凝胶时间与温度的关系式可知, 本工作所制的预浸料树脂在25°C时的凝胶时间超过200 d, 40°C 时的凝胶时间超过80 d, 初步说明本工作所制的预浸料树脂具有较好的贮存稳定性. 考虑到实际上预浸料树脂的贮存稳定性与树脂体系的固化反应程度有关, 本工作利用DSC 考察贮存不同时间后的树脂体系的反应热力学, 计算各树脂体系的反应程度, 并考察预浸料树脂的贮存稳定性.

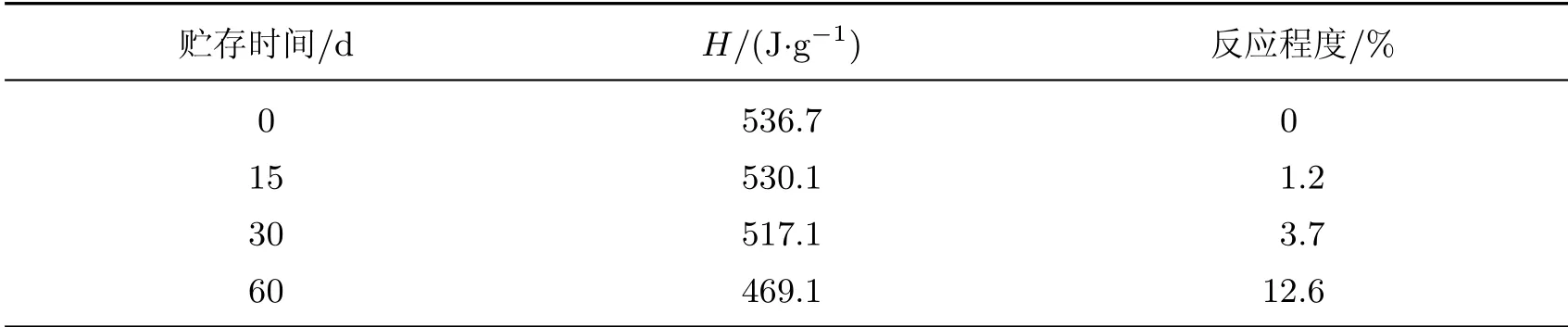

图7 为刚配制的预浸料树脂以及分别在室温下贮存了15、30 和60 d 的预浸料树脂的DSC 曲线图. 由曲线的峰面积可计算得到各树脂体系的反应焓. 本工作将刚配制的预浸料树脂体系看作尚未反应的体系, 根据其余反应体系的反应焓, 求得这些体系的反应程度(见表7).由实验结果可知, 当预浸料树脂在室温下贮存30 d 后, 反应程度小于5%, 树脂体系基本未反应, 树脂体系的物性基本未受影响; 当预浸料树脂在室温下贮存60 d 后, 反应程度小于15%.结合实验发现, 此时树脂体系的黏度略微增加, 但未影响树脂成膜工艺与覆膜工艺, 仍符合施工要求. 由此可见, 本工作所制预浸料树脂的适用期可达60 d 以上.

图7 贮存不同时间后的预浸料树脂的DSC 曲线Fig.7 DSC curves of resin prepreg after storage for different time

表7 贮存不同时间后的预浸料树脂的反应焓与反应程度Table 7 Reaction enthalpies and reactive degrees of resin prepreg after storage for different time

2.3 材料性能表征

考虑到基体树脂的耐热性能对碳纤维增强环氧树脂复合材料的上限使用温度起着决定性的作用, 本工作分别利用TGA 和DMTA 考察预浸料树脂固化物3 的热稳定性和热机械性能,研究碳纤维增强环氧树脂复合材料的基体树脂的耐热性能.

2.3.1 热失重分析

通过考察预浸料树脂固化物在氮气气氛中质量随温度的变化情况(见图8)可知, 当温度高于300°C 时, 固化物开始发生热降解反应, 出现失重现象; 当温度达到600°C 时, 失重趋于稳定; 固化物在750°C 时的残炭率为18.4%. 此外, 通过计算固化物的耐热温度指数(Tc)可知,预浸料树脂固化物的理论长期使用温度可达160°C 以上(见表8).

图8 预浸料树脂固化物的TGA 曲线(10 °C/min)Fig.8 TGA curves of cured resin prepreg (10℃/min)

表8 预浸料树脂固化物的热稳定性参数Table 8 Thermal stability parameters of cured resin prepreg

另一方面, 通过测定预浸料树脂的固化物在固定频率下储能模量(E′)随温度的变化情况时发现: 当温度较低时, 树脂的分子链段运动被冻结, 树脂呈刚硬的玻璃态, 储能模量达3 037 MPa; 随着温度的上升, 树脂的储能模量不断下降, 当达到材料的玻璃化转变温度(Tg= 165°C)时, 此时储能模量下降的速率最大, 树脂的分子链段能够自由运动, 树脂呈高弹态(见图9).

图9 预浸料树脂固化物的储能模量曲线(5 °C/min, 1 Hz)Fig.9 Storage modulus curve of cured resin prepreg

综上所述, 预浸料树脂经固化后, 热稳定性可达300°C 以上, 长期使用温度可达160°C以上, 具有较好的耐热性能, 可满足耐高温碳纤维增强环氧树脂复合材料对基体树脂的耐热性能要求.

2.3.2 热机械性能

本工作采用DMTA 测定碳纤维增强环氧树脂复合材料在一定温度范围内储能模量(E′)、损耗模量(E′′)和损耗因子(tanδ)随温度的变化(见图10), 考察材料的热机械性能. 由图10 可知, 本工作所制备的碳纤维增强环氧树脂复合材料在50°C 下的储能模量(E′)可达21 251 MPa, 说明材料的刚性较大. 随着温度的升高, 基体树脂的分子链段运动加剧, 导致储能模量下降; 同时, 随着分子链段运动加剧, 分子链段之间的相互作用变大, 链段相对位移所需克服的摩擦力变大, 内耗变大, 使得材料的损耗模量相应变大. 此外, 由材料的损耗模量曲线可知, 基体树脂的玻璃化转变温度(Tg)为162°C, 说明本工作所制备的碳纤维增强环氧树脂复合材料能在160°C 下服役, 符合高性能碳纤维增强环氧树脂复合材料对耐热性能的要求.

图10 碳纤维增强环氧树脂复合材料DMTA 曲线(5 °C/min, 1 Hz)Fig.10 DMTA curves of carbon fiber reinforced epoxy resin composite (5 °C/min, 1 Hz)

3 结 论

本工作将二聚酸改性缩水甘油胺类环氧树脂和其他具有不同黏度的多官能环氧树脂组成环氧树脂预浸料体系, 制得一种适用于热熔膜法制备碳纤维增强环氧树脂预浸料的环氧树脂体系.

(1) 该树脂的适用期达60 d 以上, 固化物热稳定性达300°C 以上, 长期使用温度达160°C 以上, 具有较好的耐热性能, 可满足耐高温碳纤维增强环氧树脂复合材料对基体树脂的耐热性能要求.

(2) 将该树脂体系制成胶膜, 在与碳纤维复合后, 采用热压工艺制得碳纤维增强环氧树脂复合材料. 从其热机械性能发现, 该材料的耐热温度可达160°C 以上, 符合高性能碳纤维增强环氧树脂复合材料对耐热性能的要求.