Al-Mg-Mn-Sc铸态合金退火行为研究

陈显明,潘清林,范莹莹

(1.肇庆学院电子与电气工程学院,广东 肇庆 526061)(2.中南大学材料科学与工程学院,湖南 长沙 410083)

1 前 言

微合金化是提升合金性能的一种行之有效的方法。在铝合金中用元素钪(Sc)进行微合金化可以大幅度提升其力学性能等性能,这类Sc元素改性的铝合金被称为含Sc铝合金。Sc元素之所以对铝合金性能有较大的改善主要是由于,合金在铸造过程中析出初生Al3Sc、Al3(Scx,Zr1-x)、Al3(Scx,Ti1-x)、Al3(ScZrTi)等含Sc粒子[1-4],这些粒子可以作为均质或非均质形核中心,从而细化晶粒。而铸态合金在热轧或热处理过程中则会析出细小弥散的次生Al3Sc、Al3(Scx,Zr1-x)、Al3(Scx,Ti1-x)、Al3(ScZrTi)等含Sc粒子,这些粒子可钉扎位错、晶界和亚晶界,阻碍位错移动和亚晶合并,进而提升合金性能。目前国内研究人员对含Sc铝合金的研究重点放在Al-Mg和Al-Zn-Mg系[5-8]。Wang等[9]针对高Mg含量铝合金研究微量Sc,Zr,Ti复合微合金化对合金显微组织和硬度的影响,结果表明,添加Sc和Zr可显著细化铸态合金的晶粒尺寸,且加入Ti的效果更加明显。Smolej等[10]发现加入Sc的Al-4.5Mg-0.46Mn-0.44Sc合金最大伸长率可达1969%。研究人员对于铸态合金退火时粒子的析出行为和对性能的影响也有一些研究,如Nie等[11]发现均匀化退火对铸态Al-6Mg-0.4Mn-0.25Sc-0.12Zr合金中次生Al3Sc/Al3(Scx,Zr1-x)相的析出有重要影响。但大多数分析和结论都是定性的,定量结论很少。关于Sc微合金化铝合金中粒子的析出行为还有许多值得探讨的地方。本文以Al-5.5Mg-0.4Mn-0.25Sc(%,质量分数)合金为对象,研究铸态合金在不同退火过程中的硬度变化,并探讨Al3Sc粒子的析出行为,以期对Sc微合金化铝合金研发和应用提供更多的参考。

2 实验方法

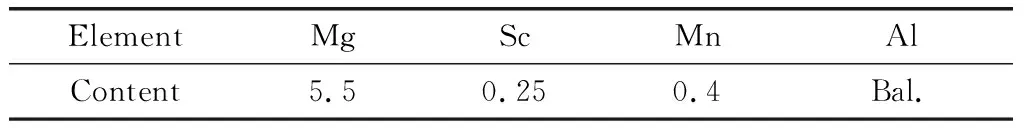

Al-Mg-Mn-Sc合金铸锭制备工艺如下:根据表1的成分设计进行配料,所用原材料为纯铝、纯镁及Al-Sc和Al-Mn等中间合金;采用石墨坩埚电阻炉方法进行熔炼,熔炼时用活性熔剂进行保护;采用水冷铜模急冷/铁模空冷铸造。

表1 合金的化学成分

将铸态合金在不同温度(150,200,250,300,350,400 ℃)退火0~30 h,然后在HW187.5 Brinell布氏硬度机上进行测试。合金组织金相照片拍摄:样品先经机械抛光,再进行电解抛光(电解液:10 mL HClO3+90 mL C2H5OH,抛光电压为30 V,时间约为30 s),然后进行阳极覆膜(覆膜液:38 mL H2SO4+43 mL H2PO3+19 mL H2O,覆膜电压为22 V,时间约为3 min),最后在POLYVER-MET金相显微镜上进行金相观察。合金微观组织观测在TECNAI G220透射电镜上进行。透射电镜观测样品的制备是先将样品经机械预减薄至100 μm左右,然后在MTP-1型电解双喷减薄仪上进行最终减薄和穿孔,双喷时的电解液配方为:25 mL HNO3+75 mL CH3OH,双喷过程中温度控制在-20~-30 ℃,电流约55 mA。

3 实验结果

3.1 铸态合金晶粒特征

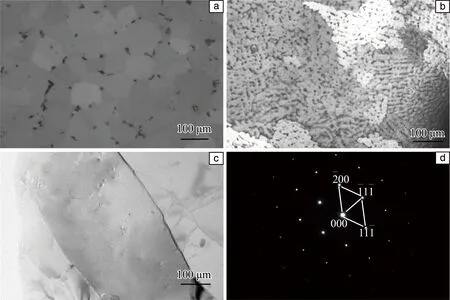

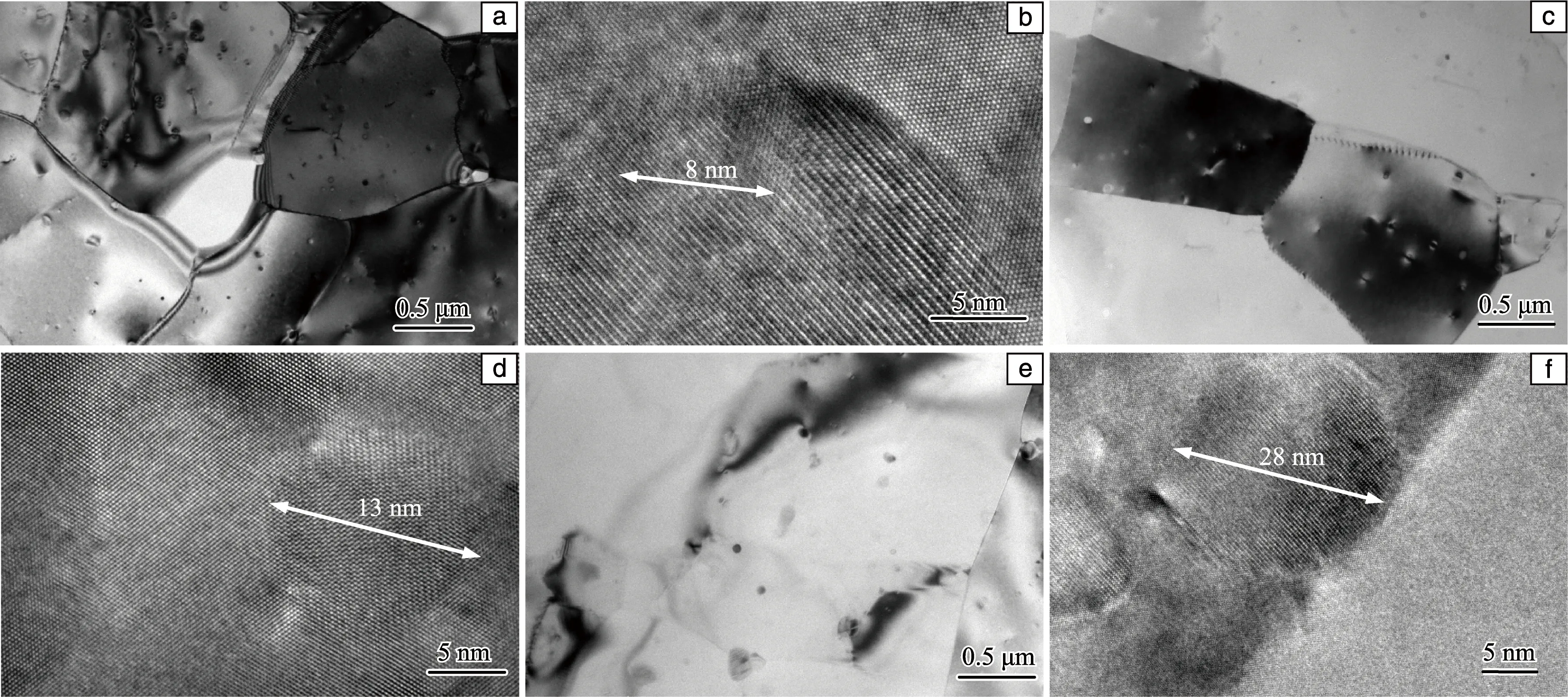

图1a和1b分别是水冷铜模急冷铸造和铁模空冷铸造的Al-5.5Mg-0.4Mn-0.25Sc合金的金相照片,可以看出,急冷铸造的合金晶粒尺寸比较小,约60~80 μm;而空冷铸造的合金晶粒尺寸比较大,约150~200 μm,可见铸造工艺的差异对合金晶粒尺寸的影响非常大。在均为铁模空冷的条件下,单纯添加0.25% Sc对Al-Mg-Mn合金的晶粒细化作用比复合添加Sc和Ti、Sc和Zr要小得多[12, 13]。虽然单独添加0.25%的Sc在细化晶粒方面作用有限,但与没有添加Sc的合金相比[12],该方法可以消除铸态合金中的枝晶组织(图1b)。图1c是水冷铜模急冷铸造合金的TEM照片,从图中很难观察到初生Al3Sc粒子的存在。图1d是该合金铝基体的电子衍射谱,B=[011]。

图1 水冷铜模急冷铸造Al-5.5Mg-0.4Mn-0.25Sc合金的金相照片(a)、TEM照片(c)和合金基体选区电子衍射图谱(B=[011])(d),铁模空冷铸造Al-5.5Mg-0.4Mn-0.25Sc合金的金相照片(b)Fig.1 Metallograph (a), TEM image(c), selected area electron diffraction pattern (d) of Al-5.5Mg-0.4Mn-0.25Sc alloy casted by water-cooled copper die, metallograph of Al-5.5Mg-0.4Mn-0.25Sc alloy casted by air-cooled iron die (b)

3.2 铸态合金退火过程中硬度变化

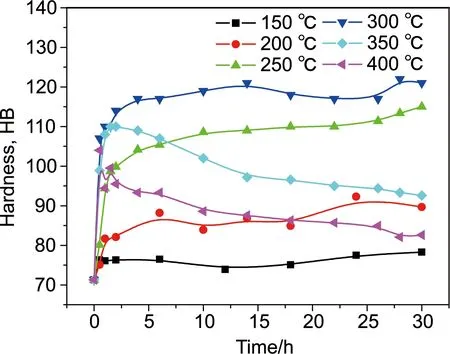

图2是Al-5.5Mg-0.4Mn-0.25Sc铸态合金(急冷铸造)在不同温度下退火的硬度曲线,从图中可以看出,当退火温度为150和200 ℃时,合金硬度随退火时间延长增加得比较缓慢,在退火30 h时还没出现硬度峰值;当退火温度上升到250 ℃时,合金硬度在退火初期增加较快,但仍在退火30 h时还没出现硬度峰值;当退火温度为300 ℃时,合金硬度快速增加到较高值,并在较长时间里硬度基本都没有下降;而当退火温度超过350 ℃时,合金硬度峰值很快出现,但随后硬度迅速下降;退火温度为400 ℃时,硬度峰值相比350 ℃时下降,随后下降幅度也增大。

图2 不同退火温度下Al-5.5Mg-0.4Mn-0.25Sc合金的硬度曲线Fig.2 Hardness curves of Al-5.5Mg-0.4Mn-0.25Sc alloys at different annealing temperatures

3.3 铸态合金不同退火态下的组织形貌

图3是急冷铸造的Al-5.5Mg-0.4Mn-0.25Sc铸态合金在不同退火温度(200,300和400℃)下退火20 h后的TEM照片,可以看出,在不同的退火温度下,α-Al基体中都析出了许多弥散细小的次生Al3Sc粒子(图3a, 3c, 3e)。在200和300 ℃退火时,这些次生Al3Sc粒子与基体保持共格关系,在透射电镜下呈现出豆瓣状形态。而在400 ℃下退火20 h后,许多Al3Sc粒子已经发生粗化,与基体失去共格关系(图3e)。对Al3Sc粒子进行高分辨观测(图3b, 3d, 3f),用DigitalMicrograph软件可以测量出这些粒子尺寸, 200 ℃退火时粒子尺寸约10 nm,300 ℃退火时粒子尺寸约15 nm,400 ℃时粒子尺寸约30 nm。

图3 不同退火温度下退火20 h后的Al-5.5Mg-0.4Mn-0.25Sc合金的TEM照片和次生粒子的高分辨TEM照片:(a, b)200 ℃,(c, d)300 ℃,(e, f)400 ℃Fig.3 TEM images of Al-5.5Mg-0.4Mn-0.25Sc alloys and high resolution TEM images of secondary particles after annealing at different temperatures for 20 h: (a, b)200 ℃,(c, d)300 ℃,(e, f)400 ℃

4 分析讨论

4.1 微量Sc在铸态合金中的存在形式

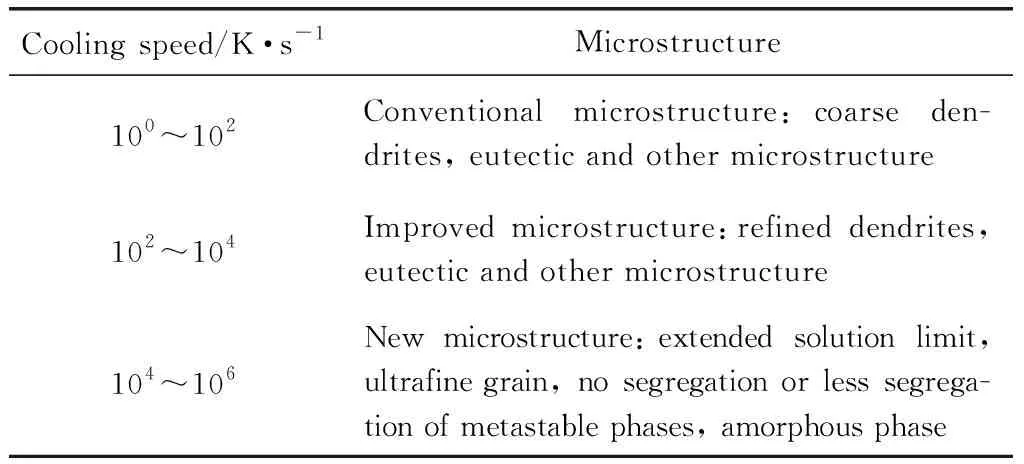

由上面的实验结果可以看出,添加0.25%的Sc并没有使铁模空冷铸造的Al-5.5Mg-0.4Mn-0.25Sc合金获得显著的晶粒细化效果,但可以改善合金中的枝晶组织。Singh等[14]的研究认为,在Al-Sc合金中Sc添加量在0.55%以上才能使铸态晶粒获得理想的细化效果。Sc属于贵金属,为降低Sc添加量,李召明等[15]通过添加Zr,Ti等元素,在降低Sc用量的同时使铝合金晶粒大为细化。这主要是由于Sc与Zr,Ti等形成了Al3(Scx,Zr1-x)或Al3(Scx,Ti1-x)粒子[16, 17],这些粒子在凝固过程中优先析出成为形核中心,进而细化晶粒;而Mn与Sc在Al-Mg合金中并没有形成MnSc金属间化合物,因而很少量Sc不能使晶粒达到显著细化效果,而Mn本身对Al-Mg合金基本没有细化效果。与之对比,本文中通过水冷铜模急冷铸造的合金晶粒获得显著细化,这主要得益于快速凝固技术的效果。表2给出了采用快速凝固技术凝固时合金微观组织与冷却速率的关系[18],由表中可以看出,如果冷却速率够快(大于104K·s-1),可以得到超细的铸态晶粒。因而,不管是空冷还是急冷,0.25%的Sc主要都是以固溶的形态存在于α-Al基体中,并在随后的热加工中以第二相析出,进而改善铝合金性能。这从硬度测试时退火态硬度发生变化可以得到验证。

表2 冷却速率与凝固组织关系[18]

杜刚等[19]考查了冷却速率对Al-6Mg-0.2Sc-0.15Zr合金中初生Al3(Scx,Zr1-x)粒子的影响,发现过高的冷却速率使Zr和Sc原子来不及扩散从而被固溶于铝基体中,在铸态合金中很难观察到初生Al3Sc/Al3(Scx,Zr1-x)粒子。这与我们的实验结果一致,图1中的TEM照片显示,在没有经过热处理的铸态合金中很难发现初生Al3Sc粒子的存在。

4.2 铸态合金退火过程中Al3Sc粒子的析出行为

由上面的讨论已经知道,Sc主要以固溶的形式存在于铝基体中,而根据Al-Sc合金相图[20],600 ℃时Sc在Al中的溶解度为0.09%,550 ℃时为0.06%,因而在随后的退火过程中析出弥散细小的次生Al3Sc粒子(图3)。这些细小弥散的Al3Sc粒子对位错、亚晶界和晶界具有钉扎作用,阻碍位错和晶界移动,使变形困难,从而提升合金性能。硬度变化曲线显示,在不同的温度下退火,在出现硬度峰值之前,合金硬度都是随着退火时间的延长而增大。这是由于随着退火的进行,Al3Sc粒子不断析出和长大,从而增强效果不断加强。本质上,退火过程也是Al3Sc粒子形核长大、合并聚集的过程。可以预见,在某一温度退火达一定时间时,析出的Al3Sc粒子在尺寸、形状、分布等方面最合适,对合金具有最强的作用效果,合金达到硬度峰值。

不同的退火温度对合金硬度具有不同的影响。Sc过饱和固溶体的分解是一个互扩散过程,根据阿伦尼乌斯公式可知,温度对Sc原子的扩散速度是决定性影响因素,进而影响Al3Sc粒子的形核、长大和粗化。依据硬度变化曲线,退火温度越高,合金达到硬度峰值所需时间越短,这正是因为温度越高,Al3Sc粒子的形核、长大速度越快。合金在低于250 ℃下退火,在所测试的很长时间段内没出现峰值硬度,这是因为退火温度低,Al3Sc粒子析出、长大的速度比较慢。而且退火温度低时,合金最高硬度也低,这是由于温度低时驱动力不够,无法使Al3Sc粒子在尺寸、形状、分布等方面获得较佳值,进而无法使合金性能达到最佳化。而随着退火温度的逐渐上升,当达到300 ℃时,退火一定时间,Al3Sc粒子在尺寸、形状、分布等方面达到较佳值,合金呈现出较好的硬度性能,并且在此退火温度下,Al3Sc粒子的尺寸、形状、分布等能够维持较长时间的动态平衡,因此硬度峰值平台维持较长时间。而当温度更高时(350和400 ℃),Al3Sc粒子快速析出,促使硬度峰值很快出现,但峰值平台较退火温度为300 ℃时低,这是由于过高的退火温度使部分Al3Sc粒子尺寸发生了粗化,与基体失去共格关系,进而粒子的增强效果比退火温度为300 ℃时低。并且随着退火时间延长,发生粗化的Al3Sc粒子越来越多,对合金增强效果也逐渐减弱,因此合金硬度逐渐下降。

5 结 论

(1)添加0.25%Sc(质量分数)的Al-5.5Mg-0.4Mn合金在铁模空冷铸造下铸态晶粒没有获得显著细化,但枝晶组织被消除,而在水冷铜模急冷铸造条件下晶粒可以得到显著细化。

(2)急冷铸造的Al-5.5Mg-0.4Mn-0.25Sc中,Sc主要固溶在铝基体中,初生Al3Sc粒子很少,在透射电镜下也较难发现这些粒子的存在。

(3)退火温度对Al-5.5Mg-0.4Mn-0.25Sc铸态合金硬度有显著影响,低的退火温度下合金出现硬度峰值所需时间较长;高的退火温度下合金出现硬度峰值所需时间较短;在300 ℃下退火,合金具有较高的峰值硬度值并且峰值平台能维持较长时间,体现出较好的综合性能。

(4)Al3Sc粒子会随着退火温度的升高而发生粗化,当Al-5.5Mg-0.4Mn-0.25Sc合金在400 ℃下退火20 h时,许多Al3Sc粒子与基体失去共格关系,这也是在较高温度下随着退火时间的延长合金硬度下降的原因。