城市轨道交通道岔整铸滑床板的研发与应用

张宏亮,张震远,吴建忠,陈 鹏,辛 涛,王 敏

(1. 北京城建设计发展集团股份有限公司 北京市轨道结构工程技术研究中心,北京 100037;2. 青岛地铁集团有限公司运营分公司,青岛 266000;3. 北京交通大学土木建筑工程学院,北京 100044)

道岔是一种使车辆从一股道转入另一股道的线路连接设备。作为轨道的关键部件和薄弱环节,是工务人员日常巡检与维护的重点和难点。滑床板是道岔转辙器的重要零部件,它位于尖轨和基本轨组件之下,在整个转辙器范围内支承着尖轨和基本轨。滑床板提供稳定光滑的表面,转辙器尖轨在其上滑移,实现列车线路间的转换。近年来,中国多个城市的地铁在经过一段时间的运营后均出现了滑床板底板断裂或滑床台与底板脱焊等问题。滑床板一旦出现上述问题,将危及车辆运行安全。道岔(转辙器)平面如图1所示。

图1 道岔(转辙器)平面示意Figure 1 Schematic of the turnout switch

1 研究背景

1.1 滑床板病害分类及原因分析

目前地铁工程中,滑床板是以滑床台与底板焊接的方式制造,滑床台及底板材质采用Q355B。焊接型滑床板具有原材采购便捷、制造流程成熟、钢材表面光滑利于降低道岔扳动力等优势。但同时存在焊接质量受人工操作水平影响较大的问题。根据对地铁滑床板的统计分析,滑床板病害大体上可归为焊缝病害(单面开焊或整体脱焊)、底板断裂及压舌断裂3类,如图2所示。

图2 滑床板病害图Figure 2 Schematic of the slider chair disease

底板断裂及焊缝病害两类问题均与焊接质量不佳有关。底板与滑床台的焊缝热影响区的粗大组织,以及焊接收弧、滑床台棱边本身都会产生一定的应力集中效应。这些因素都将造成该处疲劳强度下降。另外,压舌断裂与其下颚跟部加工粗糙、圆弧较小有关,易形成应力集中。

1.2 研究现状

姜志昆[1]认为滑床台与底板的焊接质量不佳,导致滑床板的疲劳强度有所降低。特别是焊缝起弧和收弧阶段因填充金属不足和焊接热影响区存在马氏体、硬度高而导致微裂纹的形成。鹿俊强[2]认为滑床板采用强度较低的 Q235材质是造成其断裂及脱焊的原因之一,并提出了采用高强度钢质型滑床板的解决办法。魏纯等[3]针对滑床板的结构、化学成分、断口形貌、金相组织以及非金属夹杂物等方面对滑床板失效进行了分析,结果表明滑床板裂纹与滑床板的加工缺陷、非金属夹杂物过多及加工工艺等因素有关。李二勇等[4]对滑床板断裂的原因进行分析后认为,焊接工艺不当导致焊缝位置晶粒粗大、硬度偏低以及存在应力集中等是其发生疲劳断裂的主要原因。杨禄洲[5]针对广州地铁5号线的滑床板的受力进行了分析,认为底板胶垫或垫片过厚、底板下空吊或侧吊、钢轨波磨等因素均与滑床板损伤存在关系,并提出了整治滑床板病害的相应措施。张建国[6]针对某地铁出现的滑床板断裂分析后认为,由于结构与安装造成滑床板上表面存在过大的循环拉应力是造成滑床板疲劳断裂的主要原因。

上述研究均是从优化焊接型滑床板制造工艺水平或工程应用条件等角度提出的改进措施,能够在一定程度上改善滑床板的结构强度和受力状态,但难以从根本上解决脱焊和底板断裂等问题。

2 滑床板方案优化研究

现结合工程需求从方案优化、理论仿真分析、室内试验、现场试铺等方面进行系统研究。

2.1 方案优化

结合焊接型滑床板的上述问题及原因分析,从结构设计优化、制造工艺优化和材质选取优化3个方面着手提升滑床板部件的结构强度。

2.1.1 结构设计优化

1) 焊接型滑床板的滑床台宽度为130 mm,滑床台与底板焊接。整铸滑床板上下一次浇注成型,滑床台与底板连为一体,并将滑床台部分的宽度增加为170 mm,以提升强度。

2) 压舌的细部优化设计。结合整铸的工艺特点,在压舌下颚跟部设计 R5倒圆,消除了金属工艺切割带来的应力集中;压舌内侧的倒圆半径由 R5调整为R10。通过上述 2种方式,可降低压舌下颚跟部应力值,结构强度得到加强。滑床台结构优化示意如图3所示。

图3 滑床台结构优化示意Figure 3 Structural optimization diagram of sliding plate

2.1.2 制造工艺优化

传统滑床板采用焊接的方式将滑床台与底板结合,焊接操作由人工完成,焊接质量受工人的操作水平及责任心等因素的影响较大。

若采用整铸成型的制造工艺,可从根本上消除与焊接质量相关的所有缺陷,可改善滑床台与底板的结合,大大提高滑床板整体质量和强度。

2.1.3 材质优化

地铁工程中非道岔区扣件铁垫板多采用QT450-10铸铁材质;道岔区部分垫板的铁座采用ZG230-450铸钢材质。道岔区转辙器范围内滑床板的受力更为复杂,宜选用性能更为优良的铸钢材质。经调研,Q355B相较于QT450-10及ZG230-450等材质具备更优的屈服强度、抗拉强度和伸长率。故选用Q355B钢作为道岔区滑床板的材质,以充分提升滑床板的强度及耐久性。不同材质的机械性能对比见表1[7-9]。

表1 不同材质机械性能对比Table 1 Comparison of mechanical properties of different materials

2.2 建模计算

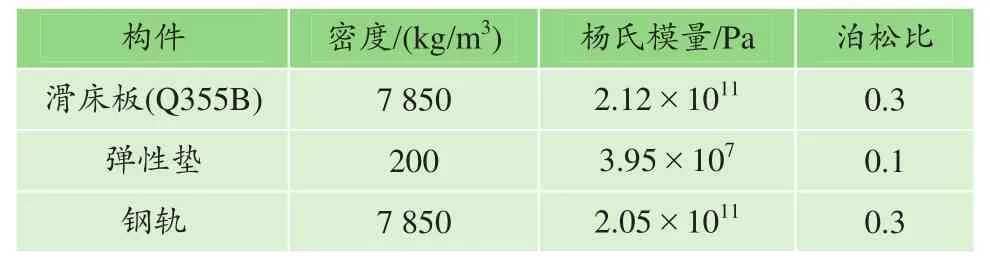

为了验证上述优化设计方案的合理性,建立了有限模型元进行计算验证。滑床板及相关部件的参数取值见表2。

表2 滑床板及相关部件计算参数Table 2 Calculation parameters of the slider chair and related parts

垂向荷载取为150 kN,单个车轮静轮载P为75 kN,作用在单个滑床板的荷载约为0.5P。考虑到道岔与车轮之间的动力作用,使得轮载幅值增大,可达静轮载的1.5~2.0倍,则滑床板处的荷载P偏保守地按75 kN取值,横向力按垂向力的0.3倍取值,为22.5 kN[10-11]。滑床板及焊缝采用实体单元模拟,强度视为与滑床板材料一致,滑床板有限元模型及加载方式如图4所示。

图4 滑床板有限元模型及加载示意Figure 4 Finite element model and loading diagram of the slider chair

压舌根部应力云图如图5所示。焊接型滑床板最大应力发生在焊缝处,大小为 291.1 MPa,压舌跟部最大应力值为 202.9 MPa。整铸滑床板最大应力值发生在压舌处,大小为132 MPa,相较于焊接型滑床板应力值减小了35.2%。

图5 压舌根部应力云图Figure 5 Stress nephogram of the tongue's root

计算结果表明,焊接型滑床板存在焊缝及压舌跟部两处应力极值点,其中焊缝处的应力值较大,发生破坏的概率更高,这与现场破坏形态及概率是吻合的。整铸滑床板仅在压舌跟部存在一处应力极值点,且应力幅值相较于焊接型滑床板压舌跟部的应力值有较大幅度的降低。

3 室内对比试验研究

为了验证整铸滑床板的力学性能,针对滑床板压舌和焊缝2处薄弱部位进行极限破坏对比试验。鉴于国内目前并不存在类似的试验方法,为了对比整铸滑床板与焊接型滑床板的差异,结合试验室的条件设计了极限破坏对比试验方案。

3.1 压舌极限破坏试验

通过在滑床台压舌部位作用向下竖向力,测试滑床台压舌极限承载力。为保证作用在滑床台压舌处受力,中间放置一根圆钢。加载方式如图6所示。

图6 极限破坏试验加载Figure 6 Schematic of the ultimate failure strength test

对于整铸滑床板,加载至56 kN时,压舌上表面端部的最大变形量约 3.8 mm;焊接型滑床板加载至39 kN时,压舌上表面端部的最大变形量约10 mm。压舌强度极限破坏试验结果如图7所示。

图7 压舌强度极限破坏试验结果Figure 7 Schematic of the ultimate failure test result of tongue’s strength

3.2 焊缝极限破坏试验

通过对滑床台销钉部位作用向上拉力,测试台板与底板的连接强度。加载方式如图6(b)所示。

焊接型滑床板在加载至145 kN时,滑床台和底板焊接部位出现了裂纹。整铸滑床板在加载至 200 kN时,滑床台和底板连接部位依然完好,未出现裂纹[12]。试验结果如图8所示。

图8 焊缝强度极限破坏试验结果Figure 8 Schematic of the ultimate failure test result of weld’s strength

室内试验表明,整铸滑床板力学性能显著优于焊接型滑床板。

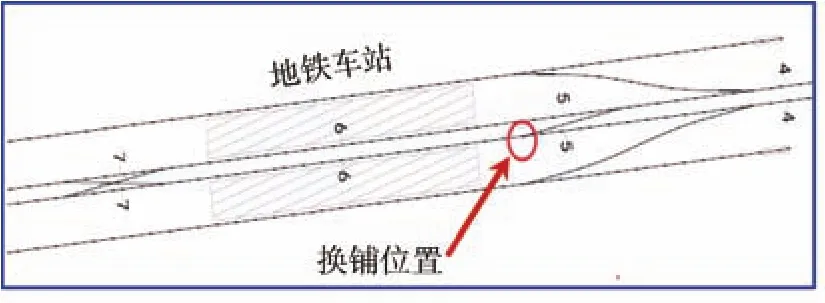

4 试验段铺设及使用效果

为进一步验证整铸滑床板的性能,在某地铁折返车站进行了在线铺设,运营2年来道岔区内所有30块整铸滑床板的工作状态良好,比焊接型滑床板的使用性能有显著改善。整铸滑床板试验段位置及铺设现场如图9和图10所示。焊接型滑床板和整铸滑床板性能对比见表3。

表3 不同类型滑床板优缺点对比Table 3 Comparison of the advantages and disadvantages of different types of slider chairs

图9 整铸滑床板试验段位置Figure 9 Schematic of the integral casting slider chair test section’s site

图10 整铸滑床板铺设现场Figure 10 The integral casting slider chair applied in subway

5 结语

整铸滑床板的研发是一种创新性尝试,研究人员从材料选型、方案设计、理论分析、生产制造、线上试铺及跟踪观测等方面开展了系统性研究。经过 2年的在线使用,整铸滑床板工作状态良好,解决了焊接型滑床板压舌断裂、底板断裂、滑床台与底板焊缝开裂等常见病害问题,大幅降低了道岔区养护维修工作量,为解决既有线焊接型滑床板的病害提供了新的思路。