电动汽车直流充电枪电力电缆材料性能测试与评价

(国家电网公司电力器材安全性能检测技术实验室 浙江华电器材检测研究所有限公司,杭州 310015)

0 引言

电动汽车充电设施主要包括交流充电桩和直流充电机。随着低碳经济成为我国经济发展的主旋律,电动汽车作为新能源战略和智能电网的重要组成部分,以及国务院确定的战略性新兴产业之一,必将成为今后中国汽车工业和能源产业发展的重点。然而,电动汽车产业是一项系统工程,电动汽车充电设施则是主要环节之一,必须与电动汽车其他领域实现共同协调发展。在中国,电动汽车充电设施的发展是必然的,抢占先机也是企业的制胜之道[1]。

电动汽车充电枪电力电缆是连接于电动汽车和充电桩之间用于传输电能的载体。而现代充电技术对充电过程有更高的要求,需要进行电动汽车和充电桩之间的信息传输,且能对充电动作做出适当的控制[2-3]。一直以来,电动汽车的安全性能就是行业内关注的焦点,其安全性受到高度重视。电动汽车充电枪电力电缆在保证优良的绝缘性能基础上,还应当具有较高的耐老化性和耐热性,同时还需具备良好的低烟阻燃性能,以降低在事故中可能发生的伤害和损失。新型电动汽车充电枪电力电缆的开发已成为电缆行业亟需解决的问题[4-5]。目前的研究大部分集中于电力电缆的理化性能或者电气性能[6-9],充电枪作为一种新兴的产品,对不同材料充电枪电力电缆性能的研究较少,而充电枪电力电缆绝缘材料以及护套材料性能直接影响了充电枪电力电缆的质量、应用范围以及应用时间。

利用地面直流电源为电动汽车充电,能在20 min 到2 h 之内充电至80%,充电功率大,建设安装成本高,对电池组及配套充电设备的材料和安全性的要求更高。大功率充电是未来发展的主流趋势,能够大幅度缩短充电时间,但是大电流必然带来发热问题,大量热量的积累不仅会加速电缆绝缘或护套的老化,甚至损坏电缆,对使用者带来生命和财产威胁[10-11]。因此,研究电动汽车直流充电枪用电力电缆材料的性能,对于电动汽车系统运行的可靠性和安全性具有重大意义。本文选取三种充电枪电力电缆材料,分别研究对充电枪使用可靠性和安全性的影响,并对三种充电枪电缆材料进行评价。

1 试验样品及方法

1.1 试验样品

目前市场充电桩电缆大多执行GB/T 33594—2017[12]标准。通过市场需求调研及原材料性能分析,确定三种目标产品,主要参数如表1 所示。三种材料化学组分显示如表2 所示。

表1 三种充电电缆的主要参数

1.2 热重测试

样品为新生产以及70 ℃空气老化7 天的充电枪电力电缆的护套材料。

表2 三种充电电缆的原材料化学组分

试剂为含氧量小于10 mg/kg 的干燥氩气。

图1 TG209 热重分析仪

设备参数为起始温度100 ℃;加热速率20 K/min;终止温度900 ℃;称重试样5~10 mg;吹洗气体为氩气,载气流速为20 mL/min。

将试样放置于Al2O3坩埚底部。为减小误差,样品称重方式选用TG209 本身作为称重天平。按照仪器制造商的说明书和设备参数操作设备。

1.3 机械性能测试

根据国家标准GB/T 33594—2017 规定,电动汽车充电用电缆绝缘和护套材料老化前后的抗张强度和断裂伸长率检测方法按照国家标准GB/T 2951.11—2008 和GB/T 2951.12—2008[13-14]实施,从每个被试样品上切取足够长的样段,供制取老化前机械性能试验用件至少5 个,供要求进行各种老化用试件至少5 个,应注意制备每个试件的取样长度要求100 mm,在ETM204C 型200N 微机控制电子万能试验机上做拉伸试验如图2 所示,每种试样进行3 次测试,将所得数据求出平均值并统计。

热延伸性能试验按照国家标准GB/T 2951.21—2008[15]实施,从每一被试试样上切取两个绝缘样段和护套样段,制备哑铃状试样并测量截面积。在每个哑铃试样的中部标上20 mm 的标志线。将试件悬挂在型号为RL100 的热老化试验箱中,下夹头加重物,见图3。在200 ℃下负重10 min 后,测量标记线间距离并计算伸长率。然后在下夹头处把试样剪断,并将试样保留在烘箱中5 min。从烘箱中取出试样冷却至室温,再次测量标记线间的距离。

图2 拉伸试验机

图3 热老化试验箱

绝缘和护套材料的抗撕试验参照GB/T 33594—2017 试验标准附录B,从电缆护套上制取3 个试片,磨平使之具有大致平行的表面。使用锋利的刀片切出轴对称的缺口,垂直于试片宽度,并保证切口在线芯产生的凹槽的最薄处。在切口长度方向的三个等距离的点用指针式测厚仪测量试片厚度,取中间值。将试片切开端的两边分别夹在拉力试验机的上下夹具上,以(250±50)mm/min的速率切开试片。读取撕开试片到标记线是最大的撕力。

2 测试结果分析

对选取的三种充电枪电力电缆产品分别进行绝缘性能和护套性能测试,并将测试结果进行对比,分析不同产品的优势。

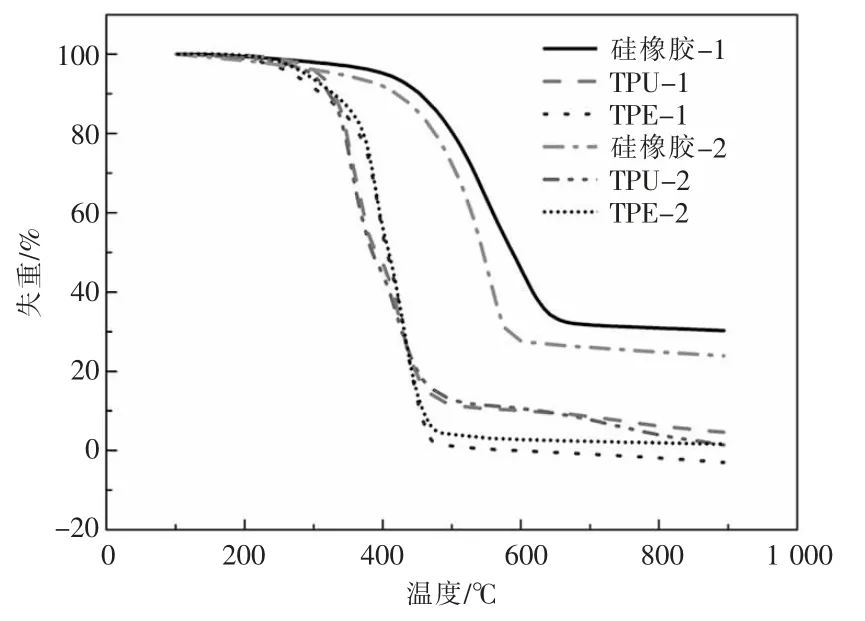

2.1 热失重分析

不同材料的充电枪电力电缆外护套试样的热失重曲线如图4 所示。从测试曲线可以看出,硅橡胶开始失重时的温度为397 ℃,TPU 开始失重的温度为282 ℃,TPE 开始失重的温度为206 ℃。起始分解温度低,表明材料抗氧化性能较差[16],易出现氧化降解,同时表明硅橡胶的耐化学液体性能最好。热失重质量分数由小到大排序为:硅橡胶<TPU<TPE,测试结束之后,硅橡胶的残余质量分数为30%,TPU 和TPE 的残余质量分数几乎可以忽略不计。由硅橡胶的主要化学组分可以看出,硅橡胶主要元素为Si 元素,高分子有机物含量很少,耐高温性能较好,且添加了的炭黑、硫化物等不可燃物质,而TPE 和TPU 的主要成分均为高分子有机物,在实验过程中,会出现高分子链断裂,有机小分子组分挥发的现象,因此在试验过程中,硅橡胶的失重质量要比TPE和TPU 少。

图4 三种电缆外护套的失重曲线

经70 ℃,168 h 空气老化后的护套热失重曲线与未老化之前的热失重曲线对比如图5 所示。

由图5 可以看出,70 ℃空气老化对于TPU和TPE 护套的热失重曲线影响不大,两种材料老化前后的开始热失重温度并没有出现明显的差异。但是硅橡胶材料在空气老化前后,其热失重曲线出现了比较明显的变化,试验结束后的残余质量减小,硅橡胶的热稳定性下降。

2.2 绝缘机械性能分析

TPE 和硅橡胶绝缘材料机械性能测试结果如表3 所示。经测试,两种绝缘材料的性能完全符合标准GB/T 33594—2017 的要求。

图5 空气老化前后护套材料的热失重曲线图

表3 不同材料绝缘性能测试值

由表3 测量结果可以看出,老化前后TPE 绝缘的抗拉强度以及断裂伸长率并未发生明显的变化,而硅橡胶在老化后,其抗拉强度和断裂伸长率比老化之前明显降低了,硅橡胶在老化前后抗张强度和断裂伸长率的变化率要比TPE 明显。在老化前后,硅橡胶的抗拉强度和断裂伸长率均低于TPE。TPE 的抗撕强度比硅橡胶要高。材料的力学性能与它的晶体大小、环境温度、化学组成和外力特性有关[17],由于TPE 中包含大量的交联大分子链,室温试验不易断裂。通过TPE 的热失重曲线可以看出,老化对TPE 性能的影响并不显著,但硅橡胶的性能会因为老化而出现比较明显的下降,因此老化前后TPE 的机械性能均优于硅橡胶。

2.3 护套机械物理性能分析

表4 列出了三种护套材料相关测试结果,三种护套材料的主要性能完全符合设计和相关标准的要求。

表4 三种护套材料的机械物理性能测试值

由表4 可以看出,TPU 护套材料老化前后的抗拉强度、断裂伸长率以及抗撕强度值均明显高于TPE 和硅橡胶,表现出优异的耐老化性能。硅橡胶老化后抗拉强度和断裂伸长率的变化率较TPE 和TPU 明显要大,可能是在老化过程中,聚硅氧烷中的有机基团(如CH3等)在热和氧的共同作用下从硅氧烷主链上断裂,同时形成了新的Si-O-Si 交联点,硅橡胶体系的有机成分减少,宏观上表现为力学性能下降[18]。

3 结论

本文选取了三种不同规格型号的充电枪电力电缆,对两种绝缘材料和三种护套材料分别进行了机械性能测试和空气老化前后护套材料的热失重试验,得出结论如下:

(1)三种护套材料的热失重起始分解温度为:硅橡胶>TPU>TPE,测试结束后,硅橡胶的残余质量要明显大于TPU 和TPE,说明硅橡胶的耐氧化性最好;空气老化前后,TPU 和TPE 的失重曲线并未出现明显的变化,但硅橡胶的失重起始温度降低,残余质量减少,老化后的热稳定性下降。

(2)对于两种绝缘材料,老化前后硅橡胶机械性能变化要比TPE 明显,说明硅橡胶的适用温度范围要大于TPE,而TPE 的耐磨性能要优于硅橡胶。

(3)对于护套材料,与TPE 和硅橡胶相比,TPU 护套材料老化前后机械性能没有出现十分明显的变化,且表现出优异的抗撕性能,硅橡胶老化前后机械性能变化最大。TPU 老化前后的抗拉强度和断裂伸长率均明显高于TPE 和硅橡胶。

(4)硅橡胶耐高温性能优于TPU 和TPE,可以在较大温度范围内使用。但老化对其性能的影响较大。