基于稳态电场分析的冷缩中间接头结构优化

陈子涵,时亨通,高承华,郭 然,邱方驰,姜林福

(1.深圳供电局有限公司,广东 深圳 518048;(2.深圳市沃尔核材股份有限公司,广东 深圳 518118)

0 引言

10 kV 电缆及附件在配电网中用量大,运行环境相对恶劣,现场施工管理难度大,因此中低压电缆附件安装因素导致的运行事故是研究分析的重点。文献[1-6]中对中间接头安装因素引起的典型缺陷对中间接头性能的影响进行了分析。在电缆附件结构设计、研发方面,直流电缆及附件是目前主要的研究方向[7-13]。在交流电缆附件结构设计与优化方面,文献[14]指出了一种界面压力的计算方法,文献[15-17]中提出了电缆附件的新结构及运行因素的影响。目前,针对中低压电缆附件的结构、材料等设计关键因素研究相对较少。

电缆附件结构设计、原材料性能直接影响其电气性能,冷缩中间接头中屏蔽管、应力锥是接头内部均匀电场的主要组成部分,其结构设计尤为关键。不同电缆附件厂家,根据原材料性能、成型工艺等,对应力锥、屏蔽管结构进行差异化设计。在实际应用中,冷缩电缆附件质量参差不齐,现场事故分析多从安装工艺、环境因素控制等角度考虑,对电缆附件结构、材料性能等因素考虑较少。电缆附件结构设计作为影响电缆附件性能的首要因素,有必要进行充分考虑并优化。

为明确不同结构屏蔽管对电缆中间接头结构的影响,本文以8.7 kV/15 kV 冷缩中间接头为例,采用相同结构的应力锥,利用有限元法计算接头内稳态电场分布,针对不同结构屏蔽管对中间接头内部电场分布的影响展开讨论。优先考虑屏蔽管外侧最大场强最低、屏蔽管倒角起始位置电场强度最低,综合比较常用电缆附件结构设计的合理性。在常见电缆附件增强绝缘厚度、屏蔽管厚度相同情况下,对屏蔽管结构进行优化,提出最优屏蔽管结构设计。

1 常见中间接头稳态电场分析

以8.7 kV/15 kV 冷缩中间接头为例,收集国内外知名电缆附件厂家冷缩电缆附件结构信息了解到,不同截面8.7 kV/15 kV 冷缩中间接头结构设计时,增强绝缘的设计厚度(由屏蔽管外表面至接头主体外屏蔽)分布在6.5~8.5 mm,屏蔽管厚度分布在4~6 mm;受成型工艺、成本控制等多方面因素影响,屏蔽管两端倒角多设计为单段弧、多段弧两种结构进行导体连接位置的电场均匀,其中单段弧结构即直接采用与屏蔽管厚度等径的半圆进行结构设计,多段弧即采用两端斜切的弧共同完成屏蔽管两端的平滑过渡。

1.1 常见中间接头结构及参数

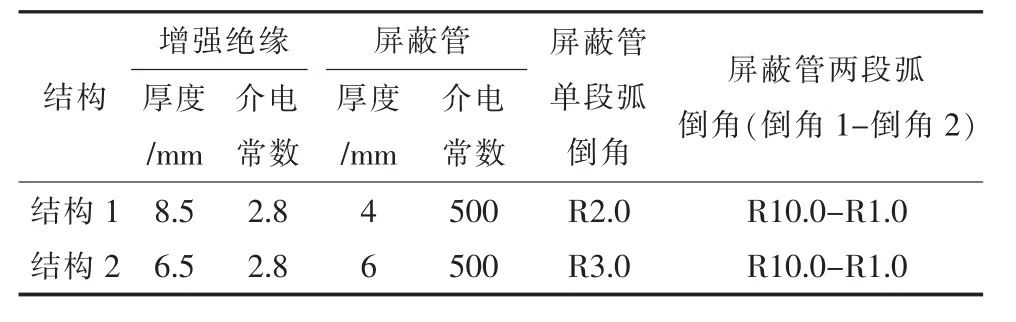

分别以绝缘厚度8.5 mm、屏蔽管厚度4 mm和绝缘厚度6.5 mm、屏蔽管厚度6 mm,建立两种常见中间接头稳态电场分析模型,对比分析不同屏蔽管结构、绝缘厚度的中间接头内部电场分布。仿真分析中,中间接头适用电缆型号为YJV22-8.7/15 kV-3×185 mm2,与中间接头内部电场分布相关的电缆结构及参数详见表1;8.7 kV/15 kV 冷缩中间接头结构剖面图如图1 所示,其屏蔽管、绝缘厚度等参数详见表2。

表1 电缆的结构及参数

表2 8.7 kV/15 kV 冷缩中间接头结构参数

图1 8.7 kV/15 kV 冷缩中间接头结构剖面

1.2 常见中间接头稳态电场分析

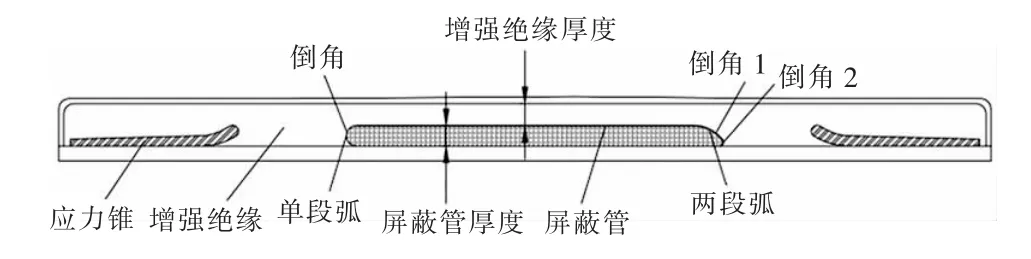

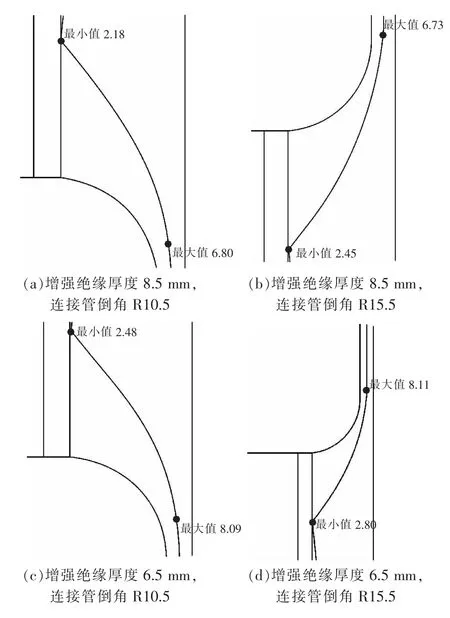

由GB/T 12706.4—2020《额定电压1 kV(Um=1.2 kV)到35 kV(Um=40.5 kV)挤包绝缘电力电缆及附件 第4 部分:额定电压6 kV(Um=7.2 kV)到35 kV(Um=40.5 kV)电力电缆附件》的试验要求可知,8.7 kV/15 kV 冷缩中间接头需满足交流39 kV 下耐压5 min 不击穿。在中间接头结构设计时,除满足8.7 kV 运行电压的要求,还需满足39 kV 的裕度试验要求。基于此,本文中电缆导体加载电压为39 kV。在此状态下,屏蔽管位置电场强度分布如图2 所示。

当增强绝缘厚度为8.5 mm、屏蔽管厚度为4 mm 时:若屏蔽管倒角为单段弧R2.0,屏蔽管位置最大电场强度为6.36 kV/mm,倒角起始位置电场强度为0.078 5 kV/mm,最大值位于倒角R2.0与直线段相切位置;若屏蔽管倒角为两段弧R10.0-R1.0,屏蔽管位置最大电场强度为6.06 kV/mm,倒角起始位置电场强度为0.075 3 kV/mm,最大值位于倒角R10.0 与R1.0 相切位置。当增强绝缘厚度为6.5 mm、屏蔽管厚度为6 mm 时,若屏蔽管倒角为两段弧R10.0-R1.0,电场强度最大值靠近倒角R10.0 与直线段相切位置。

图2 屏蔽管位置电场分布

对比采用单段弧与两段弧设计屏蔽管两端倒角时的屏蔽管位置电场分布可以发现,屏蔽管两端倒角的结构设计将影响接头内部电场分布,采用两段弧时屏蔽管位置最大电场强度小于单段弧,电场强度最大值所在位置受倒角设计影响较大,最小值所在位置受屏蔽管倒角结构设计影响不大。增强绝缘厚度较小时,采用两段弧进行屏蔽管结构设计,电场强度最小值上升明显。

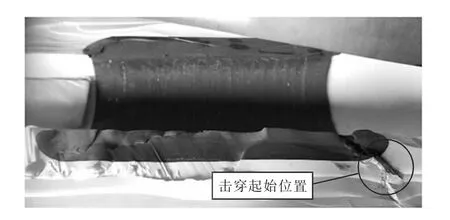

在很多中间接头击穿故障实际案例中,击穿烧蚀路径始于屏蔽管倒角起始位置、屏蔽管倒角与直线段相切位置,如图3 所示。基于以上仿真结果进一步分析此类案例,初步判断可能是由于屏蔽管结构设计合理性欠佳导致的。

图3 实际故障案例

为进一步优化屏蔽管结构,本文基于常见中间接头增强绝缘厚度、屏蔽管厚度,以优先考虑屏蔽管外侧最大电场强度最低、兼顾屏蔽管倒角起始位置电场强度最低为标准,对屏蔽管两端倒角进行优化,进而确定不同增绝缘厚度下,中间接头屏蔽管结构设计的最优值,为不同电压等级中间接头结构设计提供借鉴经验。

2 基于稳态电场分析的屏蔽管结构优化

以常见8.7 kV/15 kV 冷缩中间接头绝缘厚度、屏蔽管厚度为基础,建立屏蔽管两端不同倒角时的仿真模型,模拟分析屏蔽管两端电场分布。

2.1 增强绝缘厚度为8.5 mm

本节分析增强绝缘厚度为8.5 mm,屏蔽管厚度分别为4 mm,6 mm 时,屏蔽管两端采用不同形式倒角的屏蔽管位置电场分布。

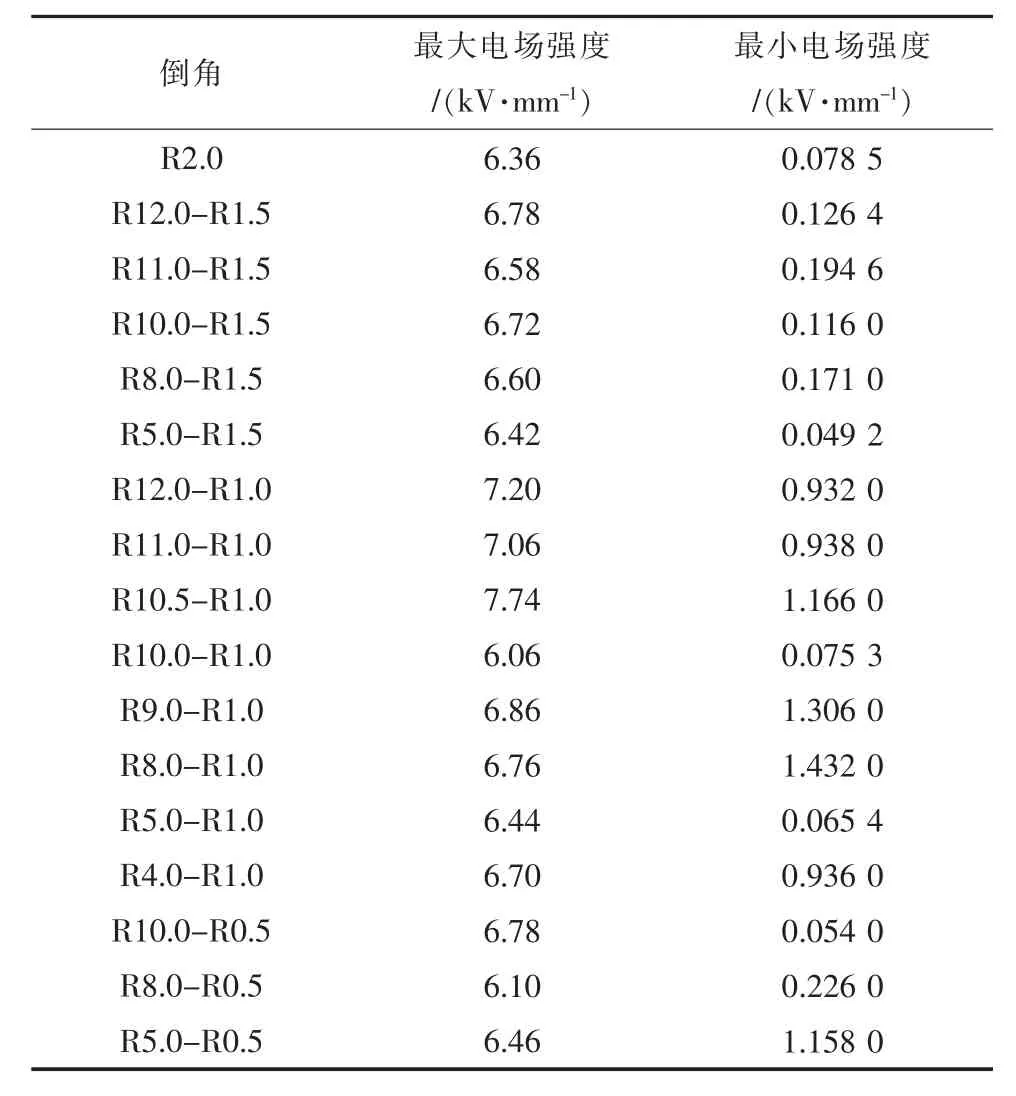

仿真分析中,中间接头及电缆材料参数设置不变,加载电压仍为39 kV。考虑实际生产可行性,表3、表4 分别给出了屏蔽管采用不同组合方式的倒角时,屏蔽管外侧最大电场强度及屏蔽管起始位置的最小电场强度。

增强绝缘厚度8.5 mm,屏蔽管厚度4 mm时,由表3 可知:屏蔽管倒角为R10.0-R1.0 时,屏蔽管外侧最大电场强度最低(6.06 kV/mm),屏蔽管起始位置最小电场强度相对较低(0.075 3 kV/mm);屏蔽管倒角为R5.0-R1.5 时,屏蔽管外侧最大电场强度为6.42 kV/mm(较R10.0-R1.0 上升约6%),屏蔽管起始位置最小电场强度为0.049 2 kV/mm(较R10.0-R1.0 下降约35%)。以优先考虑屏蔽管外侧最大电场强度最低、兼顾屏蔽管倒角起始位置电场强度最低为标准,当增强绝缘厚度为8.5 mm、屏蔽管厚度为4 mm 时,屏蔽管倒角最优值为R10.0-R1.0。

对比表3 中数据发现,两段弧采用R12.0-R1.0 至R5.0-R1.0、R10.0-R0.5 至R5.0-R0.5 时,屏蔽管两端倒角处电场强度最大值随倒角1 减小而先减小后增大;R10.0-R1.0 与R8.0-R0.5 的屏蔽管外侧最大电场强度数值相接近,由此初步判断,屏蔽管位置倒角最佳组合方式可能存在多种理论值。

表3 屏蔽管外侧最大电场强度及屏蔽管起始位置最小电场强度(增强绝缘厚度8.5 mm,屏蔽管厚度4 mm)

表4 屏蔽管外侧最大电场强度及屏蔽管起始位置最小电场强度(增强绝缘厚度8.5 mm,屏蔽管厚度6 mm)

另外,对比表3 中屏蔽管位置电场强度最大值发现,最优解(R10.0-R1.0)与最劣解(R10.5-R1.0)相差约28%,屏蔽管结构设计的合理性将直接影响屏蔽管两端的电场分布,倒角设计不合理时,屏蔽管位置局部电场积聚明显,很容易导致由积聚点至外屏蔽层的绝缘击穿事故。

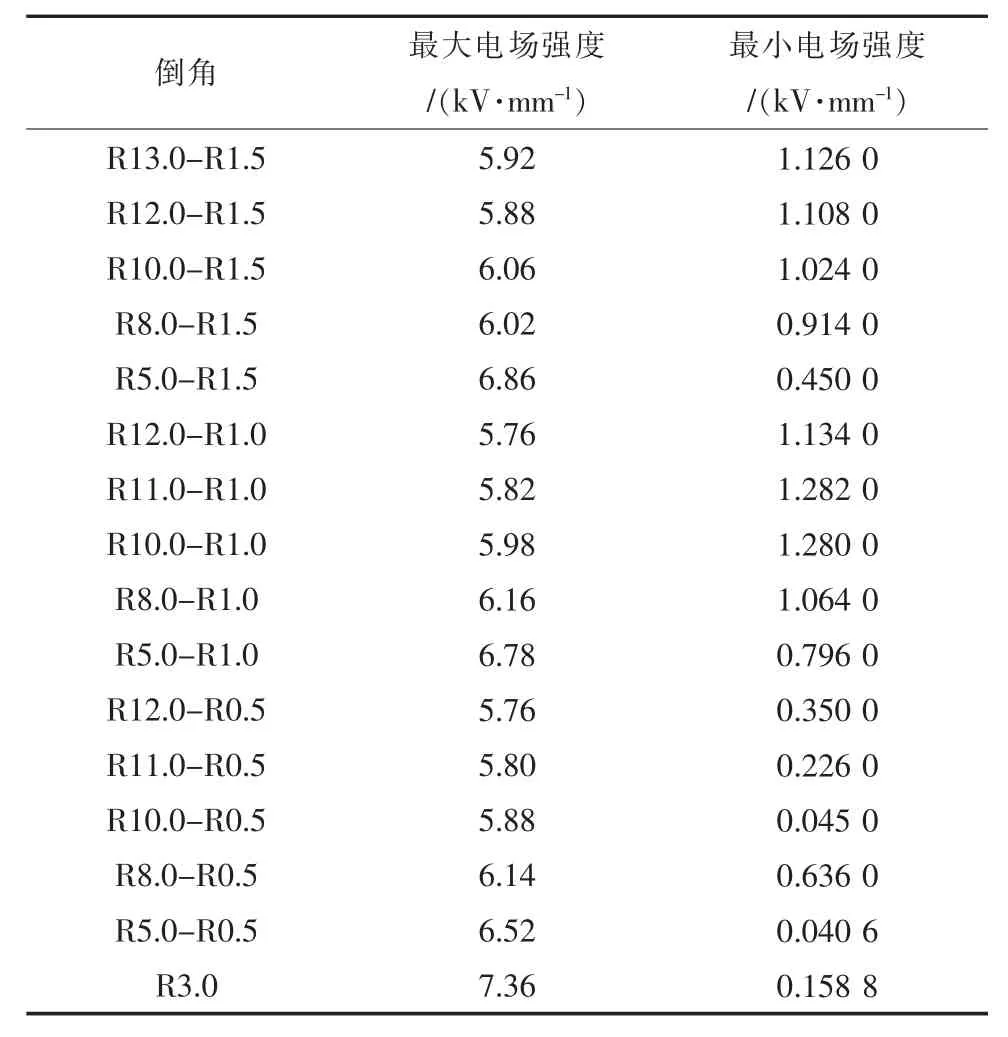

增强绝缘厚度8.5 mm,屏蔽管厚度6 mm 时,由表4 可知:屏蔽管倒角为R12.0-R0.5 时,屏蔽管外侧最大电场强度最低(5.76 kV/mm),屏蔽管起始位置最小电场强度相对偏高(0.35 kV/mm);屏蔽管倒角为R10.0-R0.5 时,屏蔽管外侧最大电场强度为5.88 kV/mm(较R12.0-R0.5 上升约2%),屏蔽管起始位置最小电场强度为0.045 0 kV/mm(较R12.0-R0.5 下降约87%)。以优先考虑屏蔽管外侧最大电场强度最低、兼顾屏蔽管倒角起始位置电场强度最低为标准,当增强绝缘厚度为6.5 mm、屏蔽管厚度为6 mm 时,屏蔽管位置倒角最优值为R10.0-R0.5。

对比表3、表4 可知,相同增强绝缘厚度、相同倒角设计时,屏蔽管厚度增大,屏蔽管外侧最大电场强度有所下降,屏蔽管起始位置最小电场强度有所上升。

2.2 无屏蔽管结构

热缩、绕包型中间接头多采用无屏蔽管结构,即采用切削反应力锥结构,同时在连接管外部缠绕半导电带而恢复连接管位置屏蔽,在反应力锥结构位置缠绕绝缘带。此种结构在电缆附件结构设计中最早出现,工艺相对复杂,但在应用过程中采用此种结构的电缆中间接头可靠性较高、事故率相对较低。为进一步衡量将此种结构应用于冷缩中间接头结构设计的合理性和可靠性,在本节中对采用反应力锥、无屏蔽管结构的冷缩中间接头进行稳态电场分析,比较有、无屏蔽管结构接头内部电场分布的差异性。

切削反应力锥、绕包带材均需施工现场人工完成,其反应力锥、连接管位置带材绕包结构的制作精度很难控制,所以在分析中对屏蔽管位置作微小差异性处理,模拟现场施工的差异性。无屏蔽管中间接头结构如图4 所示。

稳态电场分析中,设冷缩中间接头增强绝缘厚度分别为8.5 mm,6.5 mm,其连接管的电场分布如图5 所示。

图4 无屏蔽管中间接头结构

图5 连接管位置电场分布

由图4 可知,采用无屏蔽管结构时:增强绝缘厚度相同情况下,最大电场强度值有所上升,相比2.1 节、2.2 节中的最优值,最大电场强度值分别增大约14%,18%;增强绝缘厚度为10.5 mm 时,采用切削反应力锥结构的连接管位置最大电场强度与采用屏蔽管结构的最优值相接近;连接管位置最大电场强度均位于倒角与直线段相切位置,倒角增大,最大电场强度变化不明显;半导电层缠绕的差异性将对半导电缠绕层起始电场分布有一定影响。

无屏蔽管结构时,增强绝缘厚度相同或适当增大时,中间接头主体单边厚度减小,但接头位置整体电气性能与增加屏蔽管结构时相接近。同时,取消屏蔽管结构后,中间接头成型过程中减少了屏蔽管结构的成型过程,整体工艺的复杂性有所降低,中间接头主体的胶料用量减少,有利于降低中间接头的生产成本。

增强绝缘厚度相同或适当增大时,采用切削反应力锥结构的电场均匀效果与采用屏蔽管结构的最优值相接近,表明了将反应力锥结构应用于冷缩中间接头的合理性。

3 结语

本文以常见中间接头结构尺寸为例,建立了8.7 kV/15 kV 冷缩中间接头的有限元稳态电场仿真模型,通过对比中间接头内部电场分布,发现屏蔽管结构设计对电场分布有较大影响,不合理设计将造成屏蔽管外侧最大电场强度明显上升,导致屏蔽管位置局部电场积聚,此类设计缺陷很容易造成由屏蔽管位置至外屏蔽层的贯穿绝缘主体的击穿事故。

基于常见冷缩中间接头增强绝缘厚度、屏蔽管厚度,对常见冷缩中间接头进行结构优化分析,结果表明:

(1)中间接头内部电场分布受增强绝缘厚度、屏蔽管厚度、屏蔽管倒角等因素综合影响。

(2)屏蔽管厚度一定时,选取多段弧均匀电场,效果更佳。

(3)增强绝缘厚度相同或适当增大时,采用切削反应力锥结构的电场均匀效果与采用屏蔽管结构的最优值接近,但中间接头主体单边厚度可减小,可降低电缆接头的生产成本及工艺复杂性。

本文研究结果对于不同电压等级中间接头的结构设计均有一定的指导意义。