高效节能全自动化盐酸合成装置的研发及应用

郭启林 何志峰 刘仍礼 王晓梁

(1. 南通星球石墨股份有限公司,江苏 南通 226541;2. 江苏省特种设备安全监督检验研究院,江苏 226011)

0 引言

盐酸作为化工生产中最基础的原料,广泛应用在染料、医药、食品、印染、皮革、冶金等行业。改革开放以来,经济发展越来越迅速,导致目前对盐酸的需求量逐步上升,而目前生产盐酸的设备及装置普遍存在产能小、自动化程度低、安全性差、能量浪费等缺点;随着国家对生产装置安全高效、节能降耗要求的提高,研发高效节能及全自动控制的装备成为当务之急。

1 高效节能全自动化盐酸合成装置

1.1 装置介绍

本装置是通过集成自主研发的高性能石墨材料技术、高效节能盐酸合成与余热利用技术、高效氯氢混合燃烧技术、高导热系数的改性石墨复合材料、高换热效率的石墨换热器等技术,研发出一种更高效、节能石墨盐酸合成炉,并能充分利用燃烧反应的热能副产高温高压蒸汽(175℃、0.8MPaG)。该产品具有高节能、零排放、长寿命、高附加值等特点。

1.2 主要设备及工艺流程

该系统(图1)主要由燃烧合成区、副产蒸汽区、冷却缓冲区、气体冷却区、蒸汽闪蒸罐等设备组成。

原料氢气、氯气经稳压、计量、自动阀控制进入合成炉,在燃烧器上燃烧,生成的HCL气体与来自尾气塔的稀酸一起经合成炉顶部石墨块冷却、吸收后生产高纯盐酸。合成炉合成段采用高压纯水移热产生过热水,过热水进蒸汽闪蒸罐闪发出不同压力的饱和水蒸汽,用于其它工序使用。

蒸汽闪蒸罐是蒸汽发生及气液分离装置。由合成炉副产蒸汽段输送来的过热水在罐内闪蒸出饱和水蒸汽及饱和水,通过分离装置输出蒸汽,闪蒸罐配有液位监测和控制仪表,以确保闪蒸罐在运行过程中保持一定的液位。

1.3 自动控制及联锁保护系统

石墨盐酸合成炉系统副产蒸汽要求集散控制系统集中控制,现场无人值守。主要控制分为自动点火系统、自动联锁保护系统、自动配比系统、液位及压力自动控制、自动制酸控制。

主要自动联锁保护电路有:低原料压力、低冷却水流量、低闪蒸罐水位、在线火焰联锁保护等在线检测保护,当联锁条件触发时,应立即执行停车保护程序。

1.3.1 自动点火系统

自动点火系统由在线火焰监测装置、自动切断阀装置、高频高压点火装置和PCL程序控制组成。

1.3.2 自动联锁保护系统

该装置配备的氢气和氯气应、同时装置要求低流量的冷却水。该装置配备了闪蒸罐压力、闪蒸罐液位、氢气流量和氯气流量的比例联锁、在线火焰联锁保护等在线监测保护系统。当条件满足联锁开启时,系统立即执行停车保护程序,同时在合成装置中进行自动充氮保护。

1.3.3 氢气、氯气自动配比控制

该系统实现氢气和氯气的自动配比控制。通过配比控制可以对氢气和氯气的流量精确控制,在生产控制中根据对盐酸的纯度分析及时调整合适的氢气与氯气的比例。如果在生产过程中氢气和氯气的纯度发生了波动,可以及时通过分析氯化氢的纯度,而调整氢气、氯气的比例,该系统实现了两者的自动控制,使得装置安全、节能、环保。

1.3.4 汽包部分的自动控制

该装置研发了汽包部分的自动控制,汽包的控制包括水蒸汽部分的闪蒸罐液位的自动控制、输出饱和水蒸汽压力的自动控制、低闪蒸罐液位及水蒸汽超压的联锁保护。

1.3.5 制酸自动控制

该装置的制酸制备实现了自动控制,主要是通过盐酸浓度的在线检测和自动配比吸收水流量等在线分析来实现控制盐酸产品的浓度。通过以上措施,实现装置的安全、高效运行,避免环保和安全事故的发生。

图1 高效节能全自动化盐酸合成装置

2 高效节能全自动化盐酸合成装置关键技术

2.1 下点火技术

传统石墨盐酸合成炉采用上部点火结构,集合成、冷却及吸收于一体。本装置的盐酸合成炉采用下部点火结构,巧妙地将合成、冷却段与冷却吸收段结合起来。合成段属于高温区,锅炉给水带走热量并副产水蒸汽。冷却及吸收部分预热锅炉给水。

2.2 进炉氯气均匀分布技术

根据热力学原理模拟氯氢气体燃烧,设计出多孔式喷嘴+石墨旋风结构的复合燃烧器,将氯氢燃烧比由原来的1:1.08下降为1:1.05,提高了氯化氢纯度(≥97%)及氯气转化率(99.999%),降低了氯化氢气体中的游离氯(≤10ppm),充分利用原材料,实现了高效节能。不装置在单位流量范围内,先通过增加氢气分配环,控制氢气的流速及流向,使氢气与氯气充分混合燃烧;再通过优化氯气管孔数及角度,使氯气在预定的流向与氢气充分混合,提高燃烧率;最后优化燃烧器结构,降低火焰高度,避免破坏炉内换热块。

2.3 特殊材料加工燃烧器技术

燃烧器采用特殊材料,加工更加方便,使用寿命更长。传统的燃烧器均为石墨材料制作而成,虽能耐高温但很容易破损,尤其是遇到急冷的情况时瞬间爆裂。

2.4 耐高温树脂的研发应用

石墨主要是由石油焦煅烧后形成煅后焦与沥青按照一定的比例混捏、成型后,再经过高温碳化、石墨化后形成的。所以本装置通过改进煅后焦与沥青之间的配比、经过磨粉后得到超细颗粒原料,采用等静压成型方式,在180~200MPa压力下得到需要的成型尺寸,经过焙烧、石墨化后得到了所需求的石墨材料,(如图2所示),各项性能都得到明显提升,主要体现在石墨的机械强度和导热性(如图3所示)。

图2 未浸渍石墨材料改进前后对比图

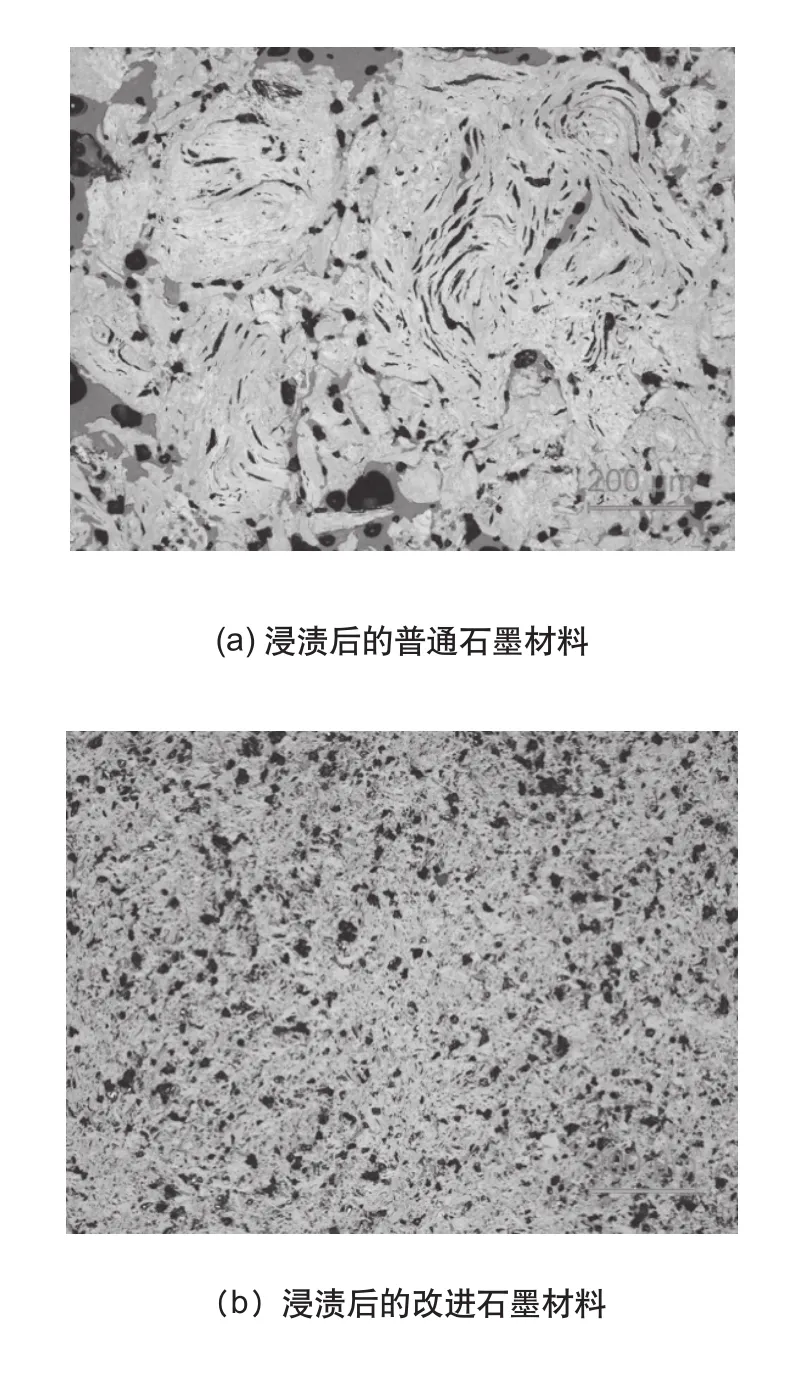

图3 浸渍后的石墨材料改进前后对比图

传统的合成炉石墨筒体用常规树脂浸渍石墨本体,极限工作温度约为180℃。通过改进石墨原材料和浸渍剂,提高材料的机械强度、导热性能(130~160W/mk)和耐温性(250℃),解决了目前市场上氯化氢合成炉材料导热低、强度差的问题,使得全石墨制合成炉成为可能,从而保证合成炉在高温工况下能长期稳定运行。

2.5 设备耐高压的研发应用

副产蒸汽段石墨筒体采用细颗粒两浸三焙石墨材料加工而成,并用碳纤维增强的方法加强筒体的耐压强度,钢制外壳选用高强度材料制造,并接收国家监检部门的监督检查,确保了合成炉安全稳定的运行。

2.6 分液头多孔技术

分液头上开有多种不同孔径的孔,可以满足不同产量下的吸收效果,使得吸收液可以通过分液头均匀分布,在分液头内形成旋流形式,弥补了仅靠分液锥不能均匀分液的缺陷,提高了吸收效率。

2.7 分布液相水槽技术

液相介质经过每一节吸收块的同心圆分布水槽再次分布,使每个纵向孔形成均匀的液膜,减少液相窜流,进一步提高相同面积石墨块的吸收效率[1]。

2.8 介质孔采用螺纹结构技术

本装置设计了一种环形腔体结构,安装在氯化氢合成段顶部的冷却段。通过在水侧增加强制循环,解决了横向孔中热水汽化造成的石墨爆裂的问题;并设计了换热块内部中孔结构,增加氯化氢行走流程,使之形成双流程设计,相比之前的单流程,氯化氢的流速更快,同时与外侧的循环水逆流接触,增大传热温差,冷却效果更好。

2.9 进液封头液相分布技术

料液分布质量对盐酸吸收效果尤为重要。采用内旋转环壁液相分布技术,实现介质的一次性均匀分布,有利于保证成品酸的质量。

3 结语

本文介绍的高效节能全自动化盐酸合成装置通过自主研发的自动点火系统以及配套系统,实现了合成炉从点火开车、运行、紧急停车、事故联锁等全自动操作,现场可无人职守,保证了合成炉长期、稳定、安全运行,自投入市场以来,副产蒸汽压力适中,蒸汽产量大,运行安全平稳可靠。副产蒸汽可并入用户的蒸汽管网,广泛应用于制冷、盐酸解析、碱浓缩、伴热、物料加热等工艺用汽。

该装置实现了氯化氢合成及余热利用的一体化,使石墨材料导热系数达130~160w/mk、氯氢反应单程转化率达99.999%、余热回收率达70。